沒有電池?還是可以測試!電池模擬器在電動車測試中的角色

內容

縮短電池測試時間

如果要使用真實電池,勢必要先完成充電、放電,再讓電池休眠等耗時的過程,讓電池符合適合測試的電量狀態 (SOC)。使用電池模擬能大幅精簡相關準備工作,因為電池模擬器馬上就能依據所需提供真實電池特性,可以協助工程師專心進行測試,不必在意電池行為的細微差別。

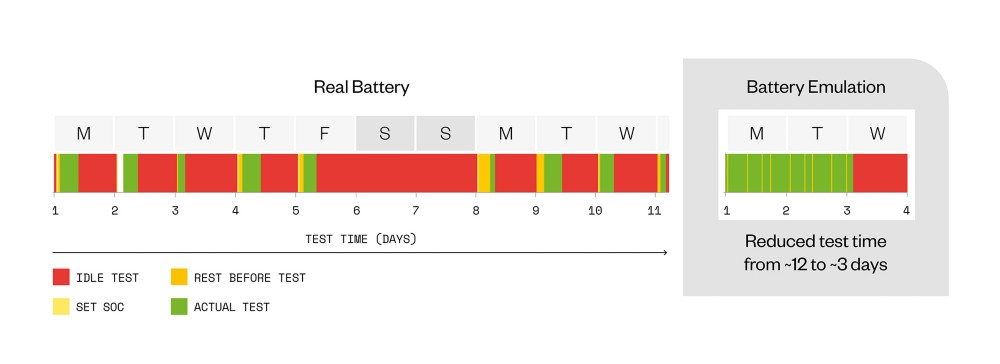

圖 1:客戶結果顯示,將真實電池換成 NHR 電池模擬器能將測試全程的時間縮短 70%。

為證明這一點,NH Research (NHR) 彙整了實際案例的資料,這個案例使用一組真實電池進行 9 次測試,並與使用 NHR 電池模擬器的相同測試結果進行比較。電池模擬器測試時間顯示測試時間縮短了 70% (見圖 1),主因在於縮短了閒置與休眠時間。

改善電動車電池的安全性

電池是高壓高能裝置,一旦發生故障就會帶來高度風險,因此,所有相關測試的目的都是為了保障電池確實能正常運作,以及確保在發生故障的情況下仍能顧及安全性。電動車公司面對危險氣體、腐蝕物、著火或爆炸等風險,必須制訂安全政策,載明使用真實電池進行測試的方法與時機 (通常會限制必須在上班時間進行測試)。若使用電池模擬器就不會引發這類風險,因此您不需要顧慮前述疑慮和限制,可以在測試進度方面拔得頭籌。

提高重複性與準確度

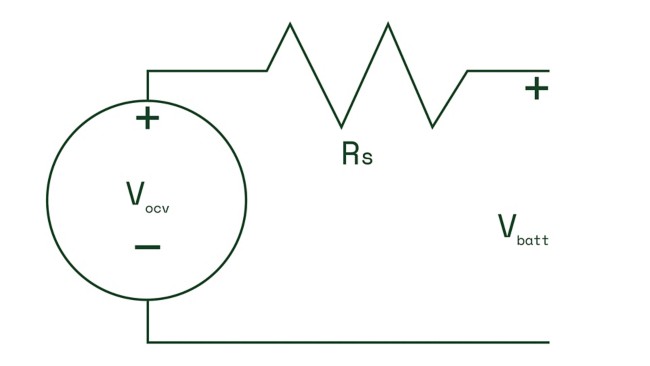

電池消耗電量的過程中,充電/放電循環或單純老化等現象,都是必經的歷程,電池行為難免會出現變化。此外,使用電池必須嚴格控管環境,例如要注意冷卻劑系統和溫度變化,才能讓電池維持正常運作。正因如此,真實電池的電力輸出少了不可或缺的重複性,無法完整測試其他元件。為因應這類切實但可重複的條件,電池模擬器建立的真實電池模型會是有序列電阻的雙向電壓來源 (見圖 2)。如此一來,模擬器就能夠模擬任何 SOC 的任何電池,並且提供可重複的準確結果。

圖 2:電池的等效模型

電池模擬器的設計必須以等效模型為準據,以利產生真正能代表電池任何 SOC 的輸出。模擬器會以這個「電池模擬模式」量測流經模擬器的雙向電流,並以量測結果計算所需的電壓 (Vocv),從而自動調整端子電壓 (Vbatt),就像電池一樣讓端子保持理想的輸出,不受電流影響自動調整端點電壓。

選擇電池模擬器

選擇電池模擬器時需考慮下列事項。

調整功能

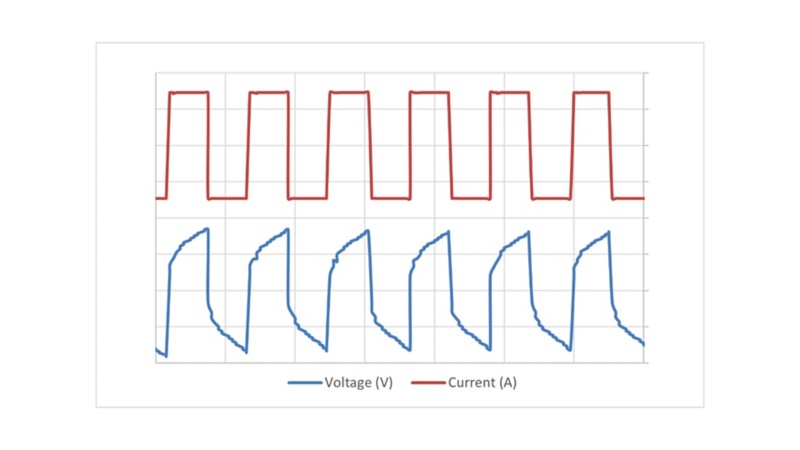

要根據任何模型建模並因應測試需求,就需能以程式控制電壓以及等效電池模型的電阻值和行為。舉例來說,除了設定所需電壓之外,若能低速迴轉電壓,就能模擬電池充電或放電時可能會出現的電壓變化。圖 3 顯示可程式化序列電阻承受多個放電脈衝時所產生的這種效應。使用可程式化序列電阻模型時,電壓變化會與電流成正比,因此工程師就能夠測試裝置連接至新電池 (電阻較低) 或舊電池 (電阻較高) 電池時的情形。這種方式能提高測試的速度、一致性以及安全性。

圖 3: 使用序列電阻模型進行電動車電池模擬

低電容

除了要能以程式控制電阻之外,電池模擬器也必須具備低輸出電容,才能在電流變化時準確模擬電阻的效應。雙向電源供應器通常是以高輸出電阻降低雜訊,這是最主要的不同點。

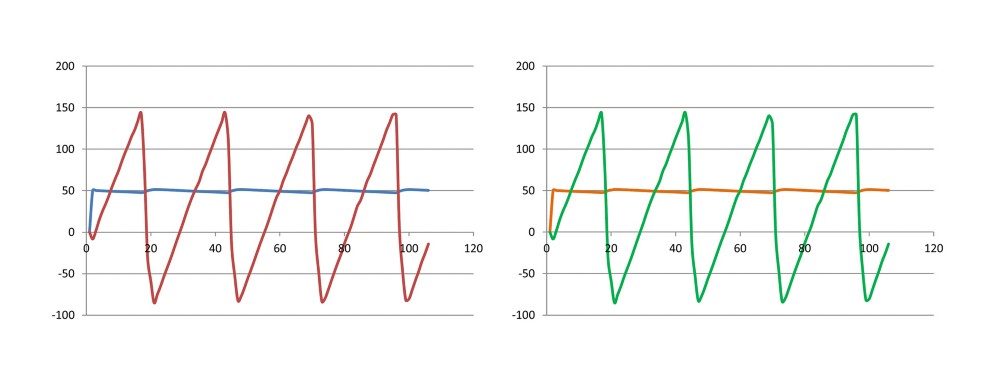

圖 4 比較真實電池與模擬電池。這個模擬電池的特性與真實電池的特性完全相同,部分原因在於輸出電容較低。

圖 4: 真實電池 (左) 與 NHR 的電池模擬器 (右)

可透過軟體擴充

除了電池模擬器要具備低電容與可程式化功能之外,電動車測試工程師還希望電池模擬器具備下列特性:

- 能安全處理反電動勢效應的雙向絕緣端子

- 能提升效能並因應測試需求發展的模組化功能

- 能模擬實際條件並縮短測試時間的快速回應時間

要全面進行電動車動力總成測試,必須以開放連線與靈活的測試軟體管理多個測試工作站、新增量測與通訊通道,或是與其他測試設備整合。NHR 的電池模擬器是 NI 系列產品之一,能完美整合 NI 的測試軟體 (包括 VeriStand 和 TestStand),也能整合資料/資產管理工具,例如 SystemLink™ 軟體。NI 具備無損資料記錄功能、自動化報告、整合式工作流程以及生命週期分析功能,能降低測試總成本、加快上市速度,還能提高產品效能,電動車測試工程師自然能夠因此受惠。

電池模擬時在雙向電源供應器與電池模擬器間做出選擇

選擇該用雙向電源供應器還是電池模擬進行電池模擬器時,必須考量幾件重要的事。選錯設備可能會延誤專案時程、提高安全風險,而且會影響生產力。使用雙向 DC 電源供應器進行電池模擬時,在功能方面可能會有諸多限制,因為電源供應器的設計本就適用於傳統電源供應器,而非模擬電池。

諸如 NI 的中、高電壓 DC 電池組充放電循環機與模擬器等更高階的電池模擬器,能用於模擬電池組的串聯電阻 (RINT),因此能模擬實際的電池特性。 RINT 模型能夠模擬電池的內部化學電阻,也能模仿內部接線、接觸器和安全元件所產生的其他電池組電阻。要採用 RINT 模型,可以使用實際的雙向電源與可程式化串聯電阻。

NI 的電池模擬器就像真正的電池一樣,會根據電流方向和振幅調整輸出電壓。這種自動調整輸出電壓的功能更能模擬實際的電池組特性,相較於一般 DC 匯流排與電源/負載模擬系統尤其如此。

NI 電池模擬器優於傳統雙向電源供應器之處包括:

- 串聯電阻:電池模擬的重要功能之一,就是內建可程式化低電容串聯電阻。NI 電池模擬器採硬體內建可程式化串聯電阻,而非單純採用軟體,更能確實準確測試實際條件。NI 的電池模擬器就像真正的電池一樣,會根據電流方向和振幅調整輸出電壓。

- 低輸出電容:採用低輸出電容的電池模擬器能準確模擬串聯電阻效應,能支援輸出電壓根據電流變化等比例調整。相較之下,許多再生電源供應器均採用高輸出電容以利降低雜訊輸出,但這種方式會抵消串聯電阻的功能,除了會讓反應速度變慢之外,也有可能導致電池模擬失準。NI 電池模擬器採低輸出電容,能快速變更設定點,利於準確模擬實際條件。

- 安全性:電源供應器通常必須外加安全連接器,但不具備其他安全功能,例如聯鎖、緊急停止等。新增這類元件相當耗時,也會讓測試安排更加複雜,因此不僅耽誤時間,更增加人力成本。NI 電池模擬器具備上述所有功能,還內建多層安全機制。

- 設定準確度:電源供應器通常只會指定負載/線路調節 (輸出在不同線路/負載條件下能夠變化的程度),但不考慮設定準確度或所需的輸出。NI 清楚記錄所有條件的經驗控制準確度,其中也包括負載/線路與所需值的錯誤。

- 量測準確度:電源供應器屬於通用產品,而若要追蹤及判斷諸如 Ahr 或 kWhr 之類的特定電池量測作業,使用者通常需使用軟體。NI 電池模擬器能直接在硬體中進行精密電池測試量測作業,大幅提升程式設計的簡易度與效益。

- 設定方法與控制:開始測試電池供應器之前,必須大費周章開發軟體程式。NI 電池模擬器的作業模式能支援電池模擬,而我們的軟體解決方案也提供現成的控制解決方案,讓整合作業不至於過度勞心費時。