電動車動力總成測試挑戰與解決方案

綜覽

汽車電氣化不斷加速發展,汽車工程師需要因應新的電池電動車 (BEV) 動力總成測試挑戰,在過去使用傳統動力總成的時代,這些挑戰是前所未見。

目前有幾種能用於控制電力地測試站方法。本文探討這些方法,以及使用新一代 NI 電池模擬器測試新型車輛推進子系統的優勢。

內容

- 什麼是電動車 (EV) 動力總成?

- BEV 動力總成測試領域的全新挑戰

- 常見測試配置:動力計、DC 匯流排及使用現代電池模擬

- 改變現代 BEV 動力總成的功率與電壓準位

- RINT 模型:準確模擬電池特性

- 靈活的 NI 解決方案

- 摘要

- 後續步驟

什麼是電動車 (EV) 動力總成?

起初,電動車動力總成看起來與傳統推進系統相去不遠;其結構包括引擎 (馬達)、傳動裝置、燃料來源 (汽油),以及機械車架。近期的發展則包括將內燃機 (ICE) 換成一或多顆電動馬達、使用新型態傳動裝置和轉矩控制,以及使用改良版的儲能 (電池) 燃料。

所有新的動力總成元件 (包括馬達、傳動裝置和車架),全都在嚴峻的條件下進行過嚴謹的測試,確實保障能發揮高度穩定性。

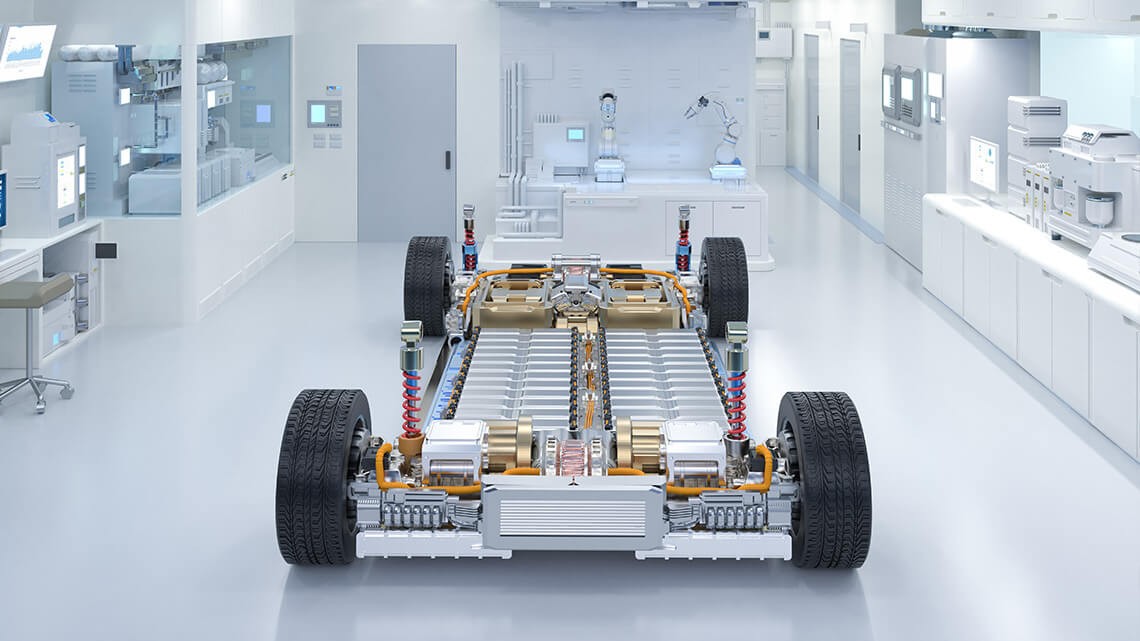

圖 1.現代電動車底盤和動力總成;圖片由 Lucid Motors 提供

BEV 動力總成測試領域的全新挑戰

現代推進系統架構完全不同,同樣帶來新的挑戰與不同的風險。相較於傳統推進系統,電動車動力總成的安全考量截然不同。

在正常運作中,傳統的燃燒式動力總成必須採用石油燃料,還會散發出有毒氣體,都是必須小心控制的要素。相較之下,電動車動力總成正常運作時並不會產生有毒元素,也不會排放氣體,但確實必須注意其他安全考量,例如高壓訓練、固定和處理。此外,若使用真正的電池測試馬達與機械系統,也會有發生故障的風險:故障的裝置有可能會排出有毒氣體,以及具腐蝕性的液體。其他風險還有放熱導致冒煙、火災或爆炸。

簡而言之,使用電池模擬器取代儲能元件來降低這類風險,會是比較合理的方式。這個方式能提高安全程度、縮短測試時程,也會出現更易於重複的結果。

常見測試配置:動力計、DC 匯流排及使用現代電池模擬

測試感測器、傳動裝置或其他機械裝置等元件時,通常會使用有驅動馬達的測試台。這樣的設置適合模擬馬達和/或引擎,也能利用第二個驅動馬達模擬車輪的機械荷重和/或慣性。

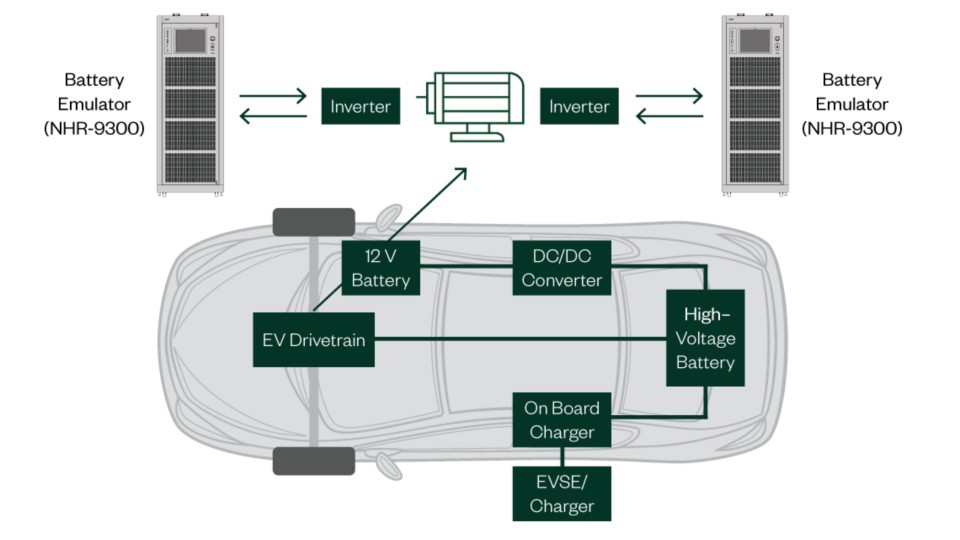

圖 2.電動車程式方塊圖

測試完整的滑板時,由於滑板已經內建驅動馬達,因此只要再加上第二個馬達就能模擬車輪。第二種配置通常稱為動力計,簡稱「dyno」。傳統內燃機 (ICE) 車輛採用 Dyno 進行測試已經行之有年。

同樣地,早期電動車動力總成的電力潮流是單向的,因此可以使用傳統電源供應器。傳統電源供應器的運作方式和電池一樣,透過載入第二個驅動馬達,您可以使用傳統動力計吸收所產生的機械動力。

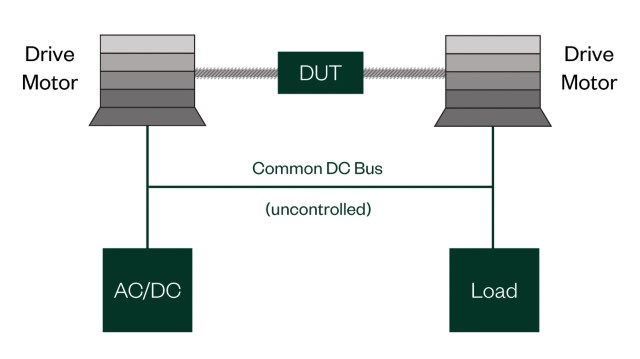

圖 3.通用直流匯流排

這類早期電動車動力總成測試方法,很快地就發展成如圖 3 所示的通用直流匯流排。這個拓撲會嘗試擷取並重複使用電力,不會以熱能 (廢熱) 形式耗散電力。測試作業採用一或多個單向裝置架構,因此,只要發生任何故障或效能受限的情況 (例如 UUT 或其他裝置),就會破壞整個測試配置。

再者,減速或模擬引擎制動期間的反電動勢,有可能會損壞裝置。最後,輸入/輸出之間若未隔離,只要出現雜訊、諧波或其他不穩定因素,都有可能影響直流匯流排,也有可能分別影響輸出或輸入。以上所有因素都很容易造成測試結果失真,出現不符合實際情況的動力總成條件。

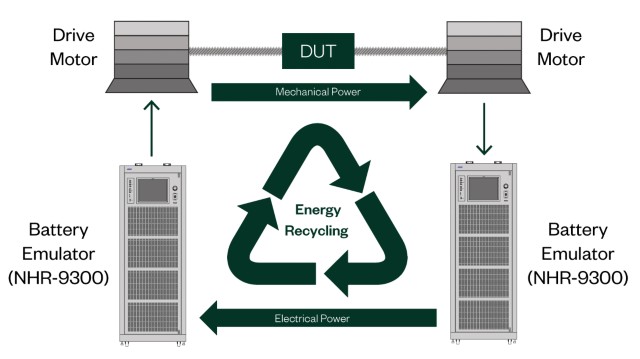

NI 的現代電池模擬不同於前述傳統方法,而是一套獨特的雙向解決方案,能夠更真實地模擬電池儲能與車輪動力的實際條件。如圖 4 所示,這樣的雙向模式能隔離輸出和輸入,排除測試配置中出現單點故障的情形,並且會自動接受 UUT 所產生的任何反電動勢。

圖 4.電動總成電池模擬

相較於圖 3 的通用直流匯流排,圖 4 的輸入/輸出獨立路徑能消除測試的不確定性,讓測試工程師對效能參數分析結果有信心。這種方式對於剎車回充、擷取引擎慣性能量,以及其他必須雙向衝發間歇電力潮流的情況,全都十分重要。

改變現代 BEV 動力總成的功率與電壓準位

功率與電壓準位將從傳統的 300/400 VDC 轉變為 800/1000 VDC。提高電壓能加快充電速度、增加電力傳輸量,同時能夠減輕車重。

舉例來說,在 2019 年,市售 BEVS 大都與 Tesla 的 Model 3 和 GM 的 Chevy Bolt 相似,標稱電壓約 350 VDC,而 Porsche 當時則推出了 Taycan 架構,這個架構採用更高的 800 VDC 電池系統。電壓如此之高,等於在電線尺寸相同的前提下,能夠額外傳輸將近三倍的電力。Porsche 當時採用 IONity 系統,以 350 kW 充電,幾乎是其他「快速」增壓電網 120 kW 充電功率的 3 倍,等於證明了這一點。

人們普遍希望 800 V 和 350 V 車輛都能在純電動充電站進行充電,就像現在的汽油車和柴油車一樣。

由於許多高功率測試系統的設計只專用於單一範圍,因此,工程師在指定功率條件時應謹記雙電壓這件事。選擇能同時提供傳統與高壓準位的系統,就能確實保障以合適的設備因應目前及未來的需求。電池模擬系統必須依據電流或功率變化迅速調整電壓,才能準確模擬儲電系統 (電池),這一點也同樣重要。

圖 5.使用電源與負載的自動測試系統 (大約 2006 年)

汽車製造商已經大幅提高車用電池組的相對電量,以利降低「里程焦慮」。 舉例來說,相較於 40 kW 的舊車款,2019 年 Nissan Leaf 車款的電池電量就多了 50%,Tesla 的 Model S 則採用 100 kW 的電池,電量比原來的標準電池多了 66%。

電池電量與電池效能會越來越好,因此,工程師選擇電池模擬解決方案時,必須考慮到彈性與可程式化功能。測試工程師不會想要屈就使用無電阻或固定電阻值,因此要格外注意。倘若在這方面屈就讓步,所有測試都無法準確模擬現今的電池,當然也無法準確模擬未來改良版的電池。

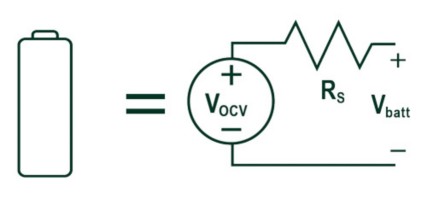

圖 6.RINT 模型 (相較於其他模型)

RINT 模型:準確模擬電池特性

內阻 (Internal Resistance, RINT) 模型能模擬電池內部的化學阻抗,也能模仿內部接線、接觸器和安全元件所產生的其他電池組阻抗。

如圖 6 所示,RINT 模型能採真正的雙向訊號源進行

(Vocv) 與可程式化的串聯電阻 (Rs)。測試動力總成系統時,這個模型就足以讓人了解電池架構電阻與電池組電阻的主要特性。

雖然數學模型的數量不斷增加,但這類更複雜的模型適用於了解電池的電化學特性,在與電池組的總電阻比較之時,其細微差別對於整體系統的影響微乎其微。

NI 電池模擬器採用相同的 RINT 模型,提供能透過電子可程式方式進行的「電池模擬」模式。電池模擬會自動根據電流 (Icharge) 的方向和準位調整端點電壓 (Vbatt),只要有兩個簡單的代數項 (Vocv 和 Rs) 即可。

Vbatt = Vocv + Rs * Icharge

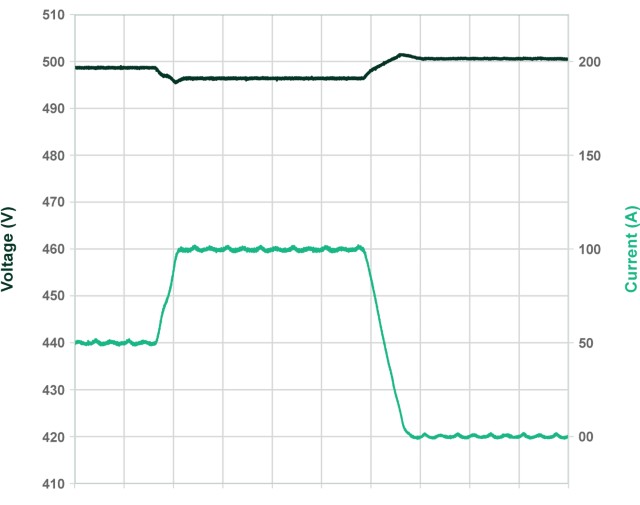

串聯電阻效應效能展示 (RINT 模型)

NHR 的電池模擬器就像真正的電池一樣,會根據電流方向和振幅調整輸出電壓。

電流如圖 7 中紅色部分所示,先是由模擬電池 (50 A) 供電,接著增加電流 (100 A),最後降到 0。輸出預設值是模擬 5 m2 的電阻。輸出電壓 (以藍色顯示) 會追蹤這些電流變化並提供適當的端點電壓降,從而顯示輸出。這種自動調整輸出電壓的功能,更能模擬實際的電池組特性,與通用直流匯流排與電源/負載模擬系統比較之下更是如此。

圖 7.RINT 模型的效能

靈活的 NI 解決方案

NI 電池模擬系統是模組化產品,能因應符合測試需求所必備的電壓與電流準位。功率較高的模型提供雙重範圍,支援設備模擬現今的電池,並且提供能隨著電池電壓和電力增加而成長的適當工具。

再者,NI 提供豐富的軟體控制選項,能將這樣的功率級完全整合於動力計和其他測試系統元件。

模組化

所有的 NI 電池模擬系統均經過特殊設計,能完全獨立運作,並且可以平行作業,將最大功率和電流承受能力提高到必要的程度。這樣透過平行作業進行的模組化擴充,能確實支援您開始測試目前的應用等級,因為您會知道未來可以視需要增加功率,不必擔心。

舉例來說,如圖 8 所示,可以將三個系統當成三個獨立的測試通道,一個測試通道的功率是三倍;也可以配置兩個通道,其中一個能發揮兩倍功率的作用,另一個則是獨立的測試通道。NHR-9300 最多能以這種方式結合 12 個通道,最高總功率可以達到 2.4 兆瓦。

系統能符合未來需求,不必汰換整套系統就能根據現在的需求和未來的功率級進行調整。

圖 8.系統能符合未來需求

NI 也製造提供多種電壓選項的低功率系統。模組化 NHR-9200 中壓直流電池模組充放電循環機與模擬器可擴充為 8 kW 或 12 kW 的區塊大小,並且提供 40 V 到 600 V 直流的電壓選項。這套系統使用相同的驅動程式、觸控面板控制功能與軟體選項,相當適合用於高功率與低功率電池模擬系統。

雙範圍

同業所開發的系統往往是為特定用途而建置的,NI 高功率測試系統則不一樣,它能提供如圖 8 所示的雙範圍,即使就長期需求而言,也十分具有價值。每個模組的完整功率是 100 kW,分為 300 V 到 600 V 的高電流範圍,以及 600 V 到 1200 V 的高電壓範圍兩種。雙範圍能確實支援使用同樣的資本設備輕鬆測試現代的電動車傳動系統 (400 V 到 500 V) 與新一代模型 (800 V 到 1000 V)。

輕鬆整合:軟體控制選項與整合合作夥伴

所有的 NI 電池模擬器皆可輕鬆整合於現有的測試平台,也可以是新測試平台的功率級。為達成這個目標,NI 使用 IVI 或 SCPI 語言完整記錄的驅動程式,並且提供範例、應用程式與整合支援。

NI 也與幾個熟悉 NI 硬體的整合夥伴合作,可以提供現成可用的測試系統。這些整合商會運用您所指定的硬體感測器和固定元件開發完全客製化的系統。

準確的電池模擬作業與節能

所有的 NI 電池模擬器均執行 RINT 模型,又稱串聯電阻效應,能發揮最準確的電池模擬效能。再者,NI 電池模擬解決方案可以再生,也就是能夠將所有流入系統的電力回收處理成乾淨、可用的設施電力。

摘要

電動車動力總成不斷發展,並且會帶來新的測試挑戰。由於快速充電與車輛效能的關係,電壓與功率準位也會不斷變化。傳統的動力總成測試方式必須仰賴單向裝置,而這樣的裝置有其缺點與限制。現代電池模擬是一種彼此獨立的雙向模擬,能處理反電動勢,而且是更穩定的拓撲。

NI 提供具有下列功能的新一代電池模擬解決方案:

- 靈活有彈性,能因應不斷變化的電壓需求

- 能適度擴充,因應未來的功率準位

- 串聯電阻模型可以更準確地模擬電池

- 響應時間比直流電源供應器更快

- 更輕鬆的整合與軟體控制功能

- 降低能源成本

表 1.EV 動力總成測試方式摘要