バッテリセル品質テスト:テストを競争上の優位に変える

概要

バッテリは複雑です。性能や劣化について、専門技術者でも完全には理解していません。バッテリのテストは、回路基板のテストよりも身体検査に近いと言えるでしょう。バッテリは人間と同じように非常にダイナミックであり、環境での使用状況に基づいて状態が変化し、それぞれ少し異なる動作をします。この曖昧さを、パフォーマンスの向上、テスト時間の短縮、製造規模の拡大の必要性と組み合わせると、業界は急速に進化する必要があることがわかります。

自動車業界が電気自動車に向けて大きな変革を遂げる中で、バッテリはその最前線にあります。おそらく、これほど急激な技術変化の中で、最終製品にこれほど大きな影響を与えたコンポーネントは他にないでしょう。

バッテリセルテストで従来行われてきたアプローチのすべてが新しいバッテリ技術にシームレスに移行されるわけではないため、不正確な結果や不十分な洞察が得られる可能性があります。AI、ML、自動化、デジタル変換を使用してプロセスを再設計および変革し、確度を向上させ、効率を最適化し、貴重な洞察を提供する必要があります。

バッテリには特殊なテスト範囲要件があります。自動車メーカーは電気・機械システムのテストには慣れていますが、バッテリは化学が関係しています。これにより、電気的および機械的なテスト手順だけでなく、バッテリの動作と性能に不可欠な電気化学的プロセスの理解と監視が必要な複雑さが追加されます。

バッテリ製造の基礎を順を追って説明し、テスト方法を比較し、高度なテストソリューションについて説明します。 バッテリセルテストにおけるNIの優位性については、お問い合わせください。

内容

バッテリ製造の概要

製造プロセスを理解せずにバッテリセルテストについて説明することは困難です。バッテリセルの製造には、化合物の混合、機械的組み立て、材料の積層、溶接など、さまざまな技術と領域を使用する多くのステップが必要になります。各ステップは、最終的なバッテリの品質に大きな影響を与えます。要約すると、製造プロセスは、電極の製造、セルの組み立て、コンディショニング段階、パックの組み立てといういくつかのマクロ領域に分類されます。

電極製造

電極の製造では、バッテリの基本コンポーネントが原材料から製造されます。このプロセスは、スラリを混合することから始まり、スラリを金属箔に塗布し、コーティングされた箔を切断して次の段階に進みます。これらのコーティングされた箔は、バッテリの電極である正極と負極になります。

活物質、溶剤、バインダの混合物は、電荷を蓄積するために電極で使用されるスラリを構成します。スラリの組成は、セルの化学的性質と電極タイプ (陽極または陰極) ごとに異なります。スラリ混合物は、バッテリセルの性能を決定します。このスラリは精密なコーティングプロセスを経て、金属箔に塗布されます。その後、コーティングを乾燥し、溶剤を蒸発させて箔上に活物質のみを残すようにする必要があります。箔の寸法は、セルのアーキテクチャとフォームファクタに影響します。

コーティングおよび乾燥プロセス中に複数の変数が監視および制御されます。スラリの粘度、コーティング速度、箔張力は、コーティングの厚さと均一性に影響します。乾燥プロセスでは、温度と湿度を厳密に制御する必要があります。乾燥した箔は、カレンダ加工処理のローラ間を通過して圧縮されます。カレンダ加工により、均一性が向上し、電極全体の厚さが減少し、欠陥が平滑化されます。次に、電極シートは、セルを組み立てるために扱いやすい形状にあらかじめ切断されます。

セルの組み立て

バッテリセルの組み立ては、水分、粉塵粒子、熱膨張、材料の圧縮による電極の劣化を防ぐため、厳密に管理された環境で行われます。電極は、切断、積層、梱包、密閉のプロセスを経てバッテリセルに組み立てられます。

- 電極は、最終的なセルのフォームファクタに応じて、円柱状、袋状、角柱状など、適切な形状に切断されます。

- 陽極電極と陰極電極は、セパレータを挟んで積層されます。このプロセスでは、セルのアーキテクチャに応じてさまざまな手法が使用されます。いずれの場合も、接触した場合には短絡につながるため、陽極と陰極が接触しないように、層の位置合わせが重要です。

- タブと呼ばれる導電性金属の薄片 (ストリップ) が、正極と負極に溶接されています。これらのタブは、電極を外部回路に接続します。

- セルは、フォームファクタに応じて、あらかじめ成形された梱包材で組み立てられます。

- 梱包されたセルには、充放電中に負極と正極間のリチウムイオンの移動を促進する電解質が充填されています。この充填工程では、絶対精度が必要です。エラーや汚れは、バッテリの性能を低下させたり、安全上のリスクを引き起こす可能性があります。

- 充填されたセルは、一定期間放置 (ソーキングと呼ばれる) されます。ソーキングプロセスにより、電解質が電極材料に完全に浸透し、セル内に気泡が残らなくなります。

- バッテリセルは、電解液の漏れを防ぎ、空気や湿気の侵入を防ぐために密閉されています。

調整段階

この段階では、バッテリセルはバッテリのように見えますが、アクティブではありません。セルは形成と呼ばれるプロセスによって活性化され、電気エネルギーの貯蔵と放出が可能になります。

形成中、バッテリセルは充電と放電のサイクルを繰り返します。充電中、電解質が電極材料と反応し、リチウムイオンが正極から負極に移動し、SEI (固体電解質中間相) 層を形成します。SEI層は、リチウムイオンの通過を可能にしつつ、電解質の分解を防ぎます。各形成サイクルの後で、バッテリセルは、セル内の化学反応によって生成された不要なガスを除去するプロセスを経過します。その後、セルは制御された環境でエージングおよび安定化された後、次の形成プロセスが開始されます。

これらのプロセスとサイクルは、セルの製造元ごとに大きく異なり、さまざまな方法で繰り返されます。この段階全体が、バッテリセルの適切な動作と寿命にとって重要です。問題は、このプロセスが数日かかることです。従来、このプロセスが終了するまで、良好なSEI層かどうかはわかりませんでした。

バッテリパックの組み立て

バッテリパックの組み立ては、個々のバッテリセルを組み立て、完全なバッテリパックを作るプロセスから構成されます。最終的にエンクロージャに配置する前に、バッテリセルをソートし、モジュールを組み立てて相互接続して、バッテリ管理システム (BMS) を設置する必要があります。BMSは、バッテリパックのパフォーマンスを監視および制御する重要なコンポーネントです。電圧、電流、温度、充電状態などのパラメータを追跡します。最適なパフォーマンスと安全性を維持するために、必要に応じて調整することもできます。

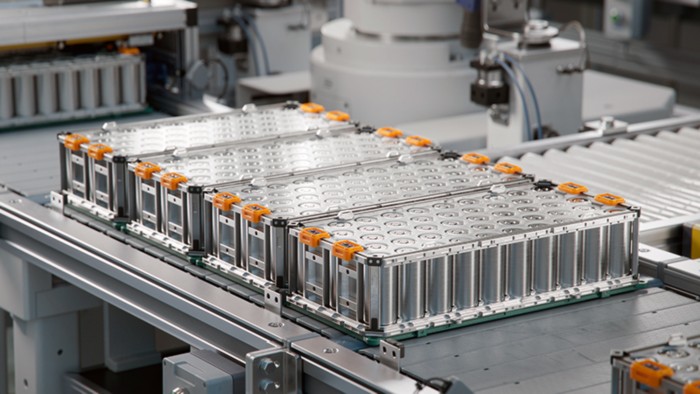

図1:バッテリモジュール

- セルは、容量と内部抵抗に基づいてソートされます。最適な性能と寿命を実現するには、バッテリパック内のセルが同様のパフォーマンス特性を備えている必要があります。セルのばらつきが大きすぎると、充放電時に不均衡を引き起こし、時間の経過とともにバッテリパックの性能が低下する可能性があります。

- セルは物理的にモジュールに配置され、必要な電圧と容量を実現するために直列回路と並列回路の組み合わせで接続されます。複数のモジュールは、セルまたはモジュールの端子にワイヤボンディングによって、または溶接導電ストリップやワイヤを使用して接続できます。構造は、バッテリパックが使用されるデバイスまたは車両の要件ごとに異なります。

- モジュールとBMSは、ケースまたはエンクロージャ内に配置されます。エンクロージャは、コンポーネントを物理的損傷から保護し、熱を管理し、電気絶縁を実現します。

検証エンジニアは、さまざまなテストを使用して、バッテリセルの品質と性能の両面を確認します。テストには、それぞれ異なる目的、利点、欠点があります。これらのテストの詳細については、最先端の充電技術:EV製造におけるバッテリセルの品質テストを参照してください。

バッテリセル製造テストにテストを組み込む利点

アプリケーションとアーキテクチャに応じて、EV用のバッテリパックには、各パックに数百~数千個のセルが含まれる場合があります。マッキンゼーの試算によると、世界のバッテリ製造メーカーは、2030年の目標を達成するために必要な製造能力の約10%しか持っていません。自動車産業が順調に発展し、予測される需要を満たすためには、より優れたバッテリの入手と生産が不可欠です。

図2:バッテリパック

ほとんどの人は、品質テストを安全性と性能と関連付けますが、これらは間違いなく重要ですが、バッテリセルの品質は、収益を確保しながら製造をスケールアップし、顧客の要求に対応し、規制要件を満たすためにも重要です。

欠陥を早期に検出する

バッテリセルの製造における各ステップは重要であり、数週間かかる場合もある長いプロセスです。一流の製造者は、ラインの最後でテストするだけの作業から脱却する必要があります。テストは、製造プロセス全体に組み込まれている必要があるため、欠陥が発生した場所の近くで、より早く検出されるようになります。

欠陥をできる限り早期に検出することで、より効率的な原材料の使用が可能になり、リワークが減り、バッテリ性能が向上し、最終的に製造スループットが向上します。

たとえば、電極の製造は、製造プロセスの最初の段階です。乾燥プロセスが速すぎることによるコーティングの亀裂、均一に被覆されていない電極のコーティング、電極箔のしわや亀裂など、複数の欠陥が発生する可能性があります。この段階での堅牢な検査プロセスは、潜在的に欠陥のある製品や規格外製品に高価な原材料を投資する前に欠陥を検出するために必須です。

その後の製造プロセスでは、セパレータと電極のアライメント不良、セル組み立て中のデンドライトや接続不良、または形成中のSEI層の不均一が発生する可能性があります。これらの欠陥はすべて、性能の低下、経年変化の加速、または熱イベントを開始する内部短絡の原因となる可能性があります。

欠陥を早期に検出するには、左へのシフトから始まります。製品設計にテストを組み込むことで、速度と品質が向上するだけでなく、利益を得られます。Gartnerの調査によると、新製品開発 (NPD) の初期段階で製品の品質に細心の注意を払った組織は、そうでない組織よりも20%高い利益を上げていることが明らかになりました。

デジタルエンジニアリングや仮想検証などのツールは大きな効果をもたらします。プロトタイプと実験的設計を厳密なテストにかけることで、設計エンジニアは設計の欠陥、製造可能性、改善の機会を評価することができます。反復的なアプローチにより、製品と技術が改良され、最適なパフォーマンスと信頼性が確保されます。

ハイパーオートメーションを組み込む

バッテリラボで広範なテストを実行することは重要ですが、大量製造環境に合わせて拡大することは新たな課題です。急速に増加する製造量、長いテスト時間、製造ラインの物理的フットプリントは、従来の製造課題と比較して、バッテリセルテストに特有の複雑さをもたらします。

バッテリ製造環境全体でより多くのテストを統合するには、自動化が不可欠です。これは、スピードアップを図りながら、厳密な制御を確実に行い、テスト結果のノイズを減らし、欠陥検出を向上させる最もクリーンで信頼性の高い方法です。この一貫性は、監査および規制要件を満たすためにも重要です。

ハイパーオートメーションは、AI、ML、ロボティックプロセスオートメーション (RPA)、その他のデジタルツールなど、高度な技術を使用して、これらの利点をさらに引き上げます。ワークフロー全体でシームレスな自動化を実現するために、異なるシステム、ツール、データソースの統合を重視しています。製造のスケールアップ、コスト管理、品質の向上を図るには、テスト戦略にハイパーオートメーションを組み込む必要があります。

データを活用する

バッテリセルの製造ライン全体で、数千のテストおよび測定ノードが収集されます。統一されたテストデータにより、エンジニアはバッテリシステム、品質、性能について多くを学ぶことができます。製造データを検証および製品設計にフィードバックすることで、データの価値を最大化して製品を改善し、製造プロセスを改善します。

技術は急速に進化しており、高度な測定とアルゴリズムを使用して欠陥を確実に検出する方法の理解も進んでいます。AIとMLは、現在の人間の理解ではまだ特定できない異常を検出するのに役立ちます。インテリジェントな解析によって傾向を特定することで、製造者はセルの内部動作をよりよく理解し、欠陥の発生を防ぎ、バッテリ性能を向上させることができます。

バッテリセルテストにおけるNIの競争優位性

EV、バッテリメーカー、OEMは、精度、再現性、トレーサビリティを犠牲にすることなく製造を加速するというプレッシャーに常にさらされています。業界が目標を達成するために競争する中で、NIはテスト、測定、データ収集、信号調節、モジュール式ハードウェアにおける数十年の経験を活用して、新しい課題を解決する次世代のバッテリテストソリューションを設計してきました。

図3:バッテリセル検証ラボ

これらのソリューションは、将来を見越したものであり、顧客のニーズに合わせて拡張でき、価値を高めるように設計されています。NIはテストデータを効率的にキャプチャ、標準化、管理、解析するための広範なインタフェースとソフトウェアにより、組織全体の幅広いニーズに対応できます。

NIのソリューションは、バッテリセルテストシステム技術の最前線にあります。これらの統合されたハードウェアおよびソフトウェアソリューションは、物理的なフットプリントを削減しながら、自動テストシステムや高度な解析を構築するために最適化されています。このアプローチにより、時間やスペースの制約を受けることなく、製造ライン全体で包括的なテストが可能です。モジュール式PXIプラットフォームは、合理化されたワークフローと最大限の柔軟性を提供します。

ハードウェア

NI EVバッテリセルおよびモジュール製造テストシステムは、PXIプラットフォームから始まります。 モジュール式システムであるため、すべての計測器と機能を中央演算システムに統合し、PXIモジュールはさまざまな特殊I/Oと計測器に対応します。この柔軟性により、1台のシャーシで高密度の測定 (ACIR、OCV、HPCD、漏れ電流、EISなど) を実現できます。また、PXIプラットフォームでは、同時入力とマルチプレクス入力の組み合わせが可能であるため、製造者はコストと製造スループットのバランスを最大限に高めることができます。

PXIはコンパクトかつ高性能であるため、貴重な製造スペースを犠牲にすることなく、テストカバレッジを向上させることができます。ユーザは、さまざまな計測器をシームレスに接続して、編成できます。モジュール式設計のため、計測器の交換などのキャリブレーションやメンテナンス作業も簡単です。このプラットフォームベースのシステムは、ベンダに依存するクローズドソリューションとは対照的です。複雑なインタフェースと統合を備えたカスタマイズされたシステムに起因するコストと時間の制約も解消されます。さらに、NIの計測器はソフトウェア定義であるため、ハードウェアを交換することなく、パラメータの変更や、ACIRおよびEISテストのテスト周波数や電流など、常に変化する要件を簡単に変更できます。

- ソースメジャーユニット (SMU) は、ACIR、EIS、溶接完全性テスト用の反復可能で正確な測定と電流ソースを提供します。SMUは、自動テストシステムと並列テスト機能により、テスト実行を高速化するように最適化されています。

- デジタルマルチメータ (DMM) は、自動テストと測定用に構築されており、OCVおよび溶接完全性テスト用に高速で正確な電圧測定を実行します。NIのDMMは、従来のDMMの36倍の速さで高分解能測定値を集録するため、スループットと柔軟性が向上しています。

- NIのマルチプレクサは、計測器または信号生成計測器を検査対象のさまざまなテストポイントに接続する必要があるアプリケーションに最適で、より小さなフットプリントで最大のカバレッジを実現します。これらの高速デバイスは、PXIプラットフォーム固有のタイミングおよび同期機能を使用して他の計測器と通信します。

- オシロスコープやさまざまな入出力インタフェースなどの計測器を追加することで、マルチコアプロセッサと低レイテンシ通信を備えたミックスドシグナルテストシステムを構築できます。

ソフトウェア

NIの統合ソフトウェアツールチェーンは、テストの定義、実行、監視に役立ちます。高度な解析機能は、製造ライン全体からの統合されたデータパイプラインによって強化されます。NIソフトウェアは、すぐに使える堅牢な機能を備えており、カスタマイズも簡単です。

NIは、生産性の向上と最大の課題への取り組みを支援する包括的なソフトウェアポートフォリオを提供しています。ここでは、バッテリセルの品質テストプロセス、データ、資産を合理化および管理するために設計されたNIソフトウェアプログラムをいくつか紹介します。

- SystemLink™ソフトウェアは、一元化されたデータパイプラインと組み合わせて、資産管理とテスト編成のための集中インフラストラクチャを提供します。迅速なデータ収集、解析、レポート作成により、テストおよび計測データの洞察が得られるまでの時間が短縮され、機会の特定、意思決定の迅速化、スループットの最大化が実現します。

- TestStandは、テストエンジニアがテストシステムを開発、デバッグ、デプロイするのに役立ち、テストプロセスと結果を完全に可視化します。並列テスト、スイープ、ループ、同期などの複雑なタスクを自動化および高速化します。

- LabVIEWは、自動テストおよび計測システムを迅速に開発するためのグラフィカルプログラミング環境です。構成可能なインタラクティブ表示要素、カスタム解析機能を備えており、製造ラインの他の計測器とのインタフェース用ドライバへのアクセスを提供します。LabVIEWは、開発時間を短縮し、ダウンタイムを削減し、コードの再利用を促進します。

- Switch Executiveは、インタラクティブ構成と自動経路設定機能を提供し、マルチプレクサとスイッチシステムの設計と管理を容易にします。これらの機能は、テスタのスループットに影響を与えずに、各システムのコストを削減します。

NIのソフトウェアソリューションは、オープン性とイノベーション性を促進するように意図的に設計されています。テストエンジニアは、ビジネスニーズに合わせて自由にカスタマイズできます。カスタムダッシュボードを作成する場合でも、オープンソースデータベースを利用する場合でも、適切なプロトコルやアルゴリズムをプログラミングする場合でも、NIは制限により製造ラインの速度を低下させることはありません。

多くの場合、競合他社はソフトウェアのカスタマイズに対応していません。そうした場合、カスタマイズの実装をそれらに依存することになり、独自のプロトコル、技術革新にかかる時間、顧客への納品が危険にさらされることになります。NIソフトウェアを使用すると、テストエンジニアはNIに相談することなくカスタマイズを実装できます。

データ解析

テストカバレッジを増やし、テストを迅速に実行することは、データを監視、管理、解析する能力と同じくらい価値があります。NIのハードウェアおよびソフトウェアソリューションは、統一された言語で調和して動作するように統合および開発されているため、データは「合格」または「不合格」という当初の目的を超えて価値を生み出すことができます。

スマートコネクティッドテストシステムにより、製造者は歩留まりを向上させ、品質漏れを最小限に抑えることができます。1つのセルからの洞察を、製造フロア全体からの洞察と組み合わせることができます。バッテリのライフサイクル全体にわたって継続的にテストを行うことで、テスト結果が突然悪化したかどうかが明らかになり、即時の調査が可能になり、アクションに対する洞察を得ることができます。

トップメーカーは、製造プロセス全体でテストデータを収集し、AIとMLを使用して傾向を特定しています。このモデリングは、各メーカーがプロセスとレシピを最適化し、最終的により高品質のバッテリセルを製造するための秘策となります。NIのソリューションは、製造者がこれらの独自モデルを使用してテストを競争上の優位性を確立しようとしているため、ハイパーオートメーションを実現する優れた手段です。

テストを戦略的利点に変える

電気自動車と再生可能エネルギー技術の進化により、より効率的で効果的なバッテリセル製造の必要性が高まっていますが、バッテリ製造は簡単ではありません。コスト、品質、パフォーマンスを向上させながらバッテリの製造を増やすことは、革新的なソリューションによってのみ可能です。

NIは、業界の絶え間なく変化する要件に適合し、定義するソリューションを提供することで、これらの要求に応えるべく強化してきました。これらの高度な測定システムにより、製造メーカーはセルの内部動作を理解し、グローバルな需要に対応するために必要な改善を推進できるようになります。

NIは、テストシステム技術の最前線に立ち、お客様が目標を達成し、野心的に設計できるよう努めています。NIと提携することで、この非常に競争が激しく、急速に進化する市場において、テストを戦略的利点に変えましょう。