前進:EV製造におけるバッテリセルの品質テスト

概要

2023年下半期のAutomotive Journalの一部

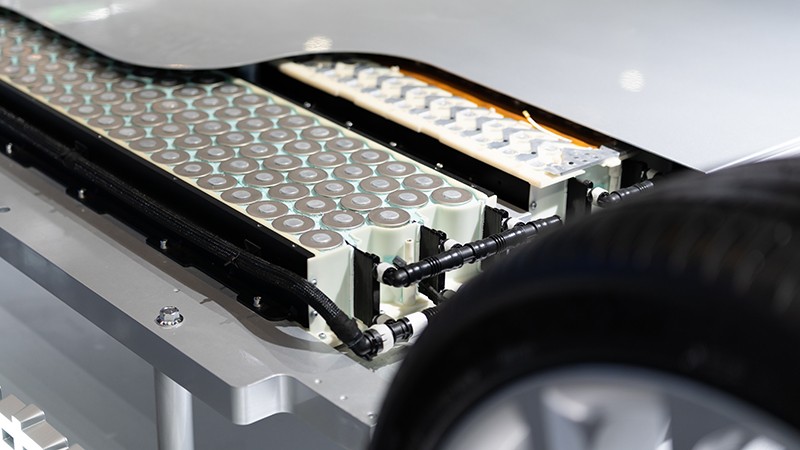

自動車業界は電動化に向けて大きな変革の時期を迎えていますが、バッテリがその主役です。おそらく、これほど急激な技術変化の中で、最終製品にこれほど大きな影響を与えたコンポーネントは他にないでしょう。

バッテリには特殊なテスト範囲要件があります。自動車メーカーは電気・機械システムのテストには慣れていますが、バッテリは化学が関係しています。これにより、電気的および機械的なテスト手順だけでなく、バッテリの動作と性能に不可欠な電気化学的プロセスの理解と監視が必要な、追加の複雑さが加わります。

バッテリのテストは、回路基板のテストよりも身体検査に近いと言えるでしょう。バッテリは人間と同じように非常にダイナミックであり、環境での使用状況に基づいて状態が変化し、それぞれ少し異なる動作をします。

この複雑さの一部を解明するために、バッテリセルの品質テスト、高性能バッテリ生産の拡大、未来に対応した戦略と投資の基本を紹介します。

内容

バッテリセル品質テストの基礎

検証エンジニアは、さまざまなテストを使用して、バッテリセルの品質と性能の両面を確認します。テストには、それぞれ異なる目的、利点、欠点があります。

目視検査

目視検査は主観的で、人的エラーが起こりがちですが、物理的な欠陥や異常を確認するための簡単なテストです。検査員は、電極のコーティング、溶接の完全性、セル構造を点検することがあります。

バッテリセル製造の自動化が進むにつれて、カメラとコンピュータビジョンアルゴリズムを備えたロボットシステムは、高速、一貫、高精度で目視検査を実行できます。自動化された目視検査は、品質管理プロセスを合理化し、検査機能を強化し、製造効率の向上に役立つツールです。

DCIRインピーダンステスト

直流内部抵抗 (DCIR) テストは、直流電流に対する抵抗を測定します。バッテリに比較的高強度の電流パルスを注入して、セルの抵抗応答を測定します。バッテリの充電状態が異なる場合にパルスが適用され、充電と放電の両方のセル範囲全体で応答をマッピングします。このプロセスにより、セルの内部状態とその機能についての洞察が得られます。

DCIRは最も包括的な解析を提供しませんが、内部抵抗のベースライン測定を行うための迅速で簡単な方法です。交流内部抵抗 (ACIR) および電気化学インピーダンス分光法 (EIS) テストは、バッテリインピーダンスについてより多くの情報を提供しますが、より時間がかかり、特殊な装置が必要になります。

ACIRインピーダンステスト

直流抵抗を測定するDCIRとは異なり、ACIRは交流電流が流れている状態での電池のインピーダンスを評価します。セルに正弦波電流を印加し、特定の周波数 (通常は1 kHz) で電圧反応を測定します。

電圧応答を解析することで、エンジニアはセルのACダイナミックを特徴化し、重大な欠陥を検出することができます。結果は、さまざまな電気化学プロセス、エージングの影響、異なる周波数における内部抵抗の変化に関する情報が明らかになります。

EISインピーダンステスト

EISテストは、最も高度なインピーダンステストです。ACIRテストのように1つの周波数と振幅で正弦波を適用するのではなく、多数の周波数 (通常0.1 Hz~10 kHz以上) で刺激します。

ACIRおよびDCIRテストでは検出されない欠陥は、EISでキャプチャされます。これは、これらのテストがより広いスペクトルと、より広い周波数レンジでパフォーマンスを評価するためです。この方法は、早期のエージングなどの問題を特定するのに役立ちます。これらの洞察により、ラボの診断機能が向上し、バッテリ動作に関するより深い洞察が得られます。

OCVテスト

開回路電圧 (OCV) テストは、負荷がかかっておらず、バッテリの外部に電流が流れていないときのセル電圧を測定します。このシンプルで非侵襲的テストは、セルが正しく活性化されたかどうかを示し、時間の経過とともにセルがどのように劣化するかを特徴付けます。ただし、このテストでは、セルの内部状態についての限られた洞察しか得られません。OCVが低すぎる、または高すぎるセルは、セル品質に問題があることを示します。

OCVテストは、編成、パックの組み立て、バッテリのライフサイクル全体におけるセルの漏れ電流を推定し、性能を評価し、正常性を確認するためによく使用されます。たとえば、OCVテストは、パックの組み立て中にセルをソートして一致させるために使用されます。

漏れテスト

リークテストは、リーク、セルの損傷、劣化を早期に検出するのに役立ちます。これらのテストはさまざまな方法で行い、バッテリのセルとパックの品質を評価します。最も一般的な方法は、気候が制御された環境でセルを放置して劣化させた場合の漏れを検出するために、定期的なOCVテストを実行します。

業界は先進的な方法を研究しています。たとえば、セルに電圧を印加し、その電圧を安定させるために追加の電流を供給します。電圧を安定させるために必要な追加電流は、内部漏れ電流の推定値です。残念ながら、この方法は時間がかかり、再現性のある結果は得られません。

研究中のもう1つの方法は、EISテストに似ています。セルはさまざまな充電状態でさまざまな電流プロファイルでスキャンされ、応答が測定されます。この方法は有望であり、より一貫した結果が得らますが、まだ開発段階です。

自動テストでバッテリ生産を拡大

ほとんどの人が品質と安全性と性能を関連付けます。これは間違いなく重要ですが、バッテリセルの品質は生産を拡大して顧客の要求に応えるためにも重要です。

マッキンゼーの試算では、世界のバッテリメーカーは2030年の目標を達成するために必要な能力のわずか10%しか保有していません。自動車産業が順調に発展し、予測される需要を満たすためには、より優れたバッテリの入手と生産が不可欠です。

製造プロセスのできるだけ早い段階で、適切なテストを実行することで、不良の可能性がある製品に高価な材料を投資する前に問題を検出できます。しかし、大量、長いテスト時間、製造ラインの設置面積のため、バッテリセルのテストは従来の製造上の課題をさらに複雑にしています。

ハードウェア、ソフトウェア、オートメーションで構成される統合テストソリューションにより、傾向を解析し、テストにおける重要なステップを特定し、ワークフローを合理化し、ボトルネックに対処が可能になります。テストの最新化に投資することで、スクラップや原材料コストを削減しながら、やり直しを減らして生産スループットが向上します。

未来に対応したバッテリテスト戦略と投資

御社が成長と革新を続ける中で、現在の市場の需要に応えることは容易ではありません。バッテリテクノロジは、業界がテストデータを解析して基準を確立するよりも速い速度で変化しています。

業界の現在のテスト手順の多くは、従来のテクノロジから発展していますが、新しいバッテリテクノロジにより、テスト方法を変更する必要があります。 テクノロジが進歩するにつれ、テスト戦略とシステムを継続的に評価することが重要です。

ハイパーオートメーション、人工知能、機械学習は、長期的なテスト戦略に不可欠な要素で、今すぐ対応が必要です。これらのテクノロジを組み込むことで、確度が向上し、効率が最適化され、投資を行うバッテリプロバイダに定量的なビジネス成果がもたらされます。

データを操る

断片化されたシステムは、一貫性のないデータ保存方法や手作業による解析になりがちです。そのような状況では時間の経過とともに、組織で根本原因を解析し、問題を解決し、イノベーションを効率的に行うことが制限されていきます。

膨大な量のデータを関連付け、および収集する能力が高まるにつれて、断片化の問題は高度な解析によって解決されるようになりました。高度な解析とは、統計、機械学習、オペレーショナルリサーチの手法を使って、大規模なデータセットからパターンを探し、洞察を得て、結果を予測するデータ解析アプローチです。

高度な解析を使用して、セルレベルからパックレベルまでの生産ライン全体のデータ量を追跡することで、テスト結果を関連付けおよび解析し、データに基づいた意思決定、欠陥の防止、バッテリ性能の向上を行うことができます。堅牢なバッテリ解析ソリューションは、収集、集計、解析を効率化し、緊急の危険信号や長期的な傾向を特定します。

標準化の推進

非常に小さな変数や環境要因がバッテリの性能に影響を与えることがあります。テスト結果に含まれるノイズを減らし、欠陥検出を向上させるには、厳密な制御が不可欠です。テスト用ハードウェア、ソフトウェア、プロセスの一貫性は、異なるバッチ、製品、またはサプライヤ間での結果の比較可能性と再現性に役立ちます。

さらに、さまざまな国内外の規制要件と監査を満たすためには、標準化が重要です。

テストを競争優位性に変えるための詳細

バッテリは複雑で、市場競争が激しく、技術は急速に進化しています。最新のバッテリセル品質テスト戦略は、自動化、最適化されたワークフロー、強力なデータ解析により、高性能バッテリをより迅速に提供するために不可欠です。

テスト方法を最新化した企業は、バッテリセルの品質を改善し、テストを戦略的利点に変え、急速に進化する競争の激しい市場で差別化を図ることができます。

NIの豊富な『バッテリセル品質テストガイド』は、バッテリ製造の基礎を説明し、テスト方法を比較し、高度なテストソリューションについて説明します。このホワイトペーパーは、テストエンジニアと工場マネージャーに、将来を見据えたバッテリセルの品質テスト戦略を策定するための基礎知識と新たなトレンドを提供します。