シフトレフト:進化する自動車関連検証テスト

概要

これまで何十年もの間、設計と検証はV字モデルに依存してきました。このモデルにはバリエーションがいくつかあるものの、変更はされていません。これは主に、V字モデルの有効性、スケーリング能力、実績が理由です。

車がCASE (コネクティッド、自動化、シェアリング、電動化) になると、安全性に妥協は許されず、設計とテストはV字モデルのシフトレフトに向かい、テストカバレッジが大幅に増加します。これは、車両で実行されるソフトウェアだけでなく、高度なテクノロジを活用したユースケースや未知事例、さらに開発やアフターサービスで必要な継続的なソフトウェア更新も必要となるからです。

自動車業界でのテストという観点からV字モデルを検討し、設計最適化の可能性を見つけ出しましょう。

内容

自動車業界におけるV字モデル

自動車産業の歴史を見ると機械が中心でした。しかし、これからはソフトウェアが主役です。 最新の自動車ではソフトウェアが主要な役割を果たしているにも関わらず、業界ではプロトタイプ車両のテストに未だ多額の費用をつぎ込んでいます。安全性から言えば、必要なことではあります。しかしながら、コストがかかる、欠陥検出に時間がかかる、再現性が欠如しているといった理由から、実際の条件下で設計を検証することはほぼ不可能です。

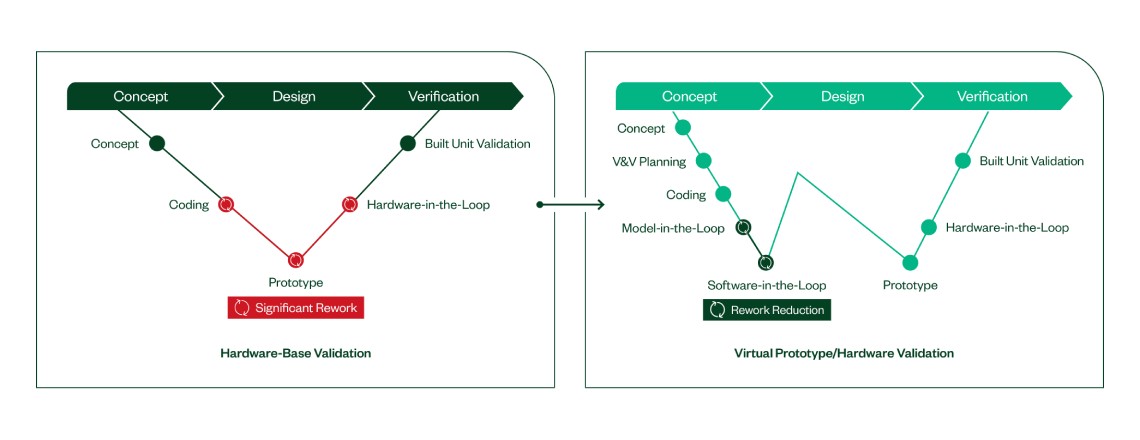

こうした制限により、企業はその物理的なプロトタイプ、さらには最終的な設計を、初めから可能な限り最善なものにするよう努めています。自動車OEMでは、V字モデルから「前倒し」での開発やテストに変更し、仮想プロトタイプの利用を増やすことで (図1)、コストやリワークの負担を大幅に削減させており、また開発のスピードも加速させています。 このため、プロセスの早い段階において、設計、開発、検証グループ間で緊密に連携できるようになります。

図1.ソフトウェアとデータツールチェーンを使用して、リワークと前倒しでの開発を減らし、テストの反復を高速化する

図1の前倒しでのテストを行いW字となっているように、企業は「V字を狭める」または「シフトレフトする」ことを試みる場合があります。しかし、どのような設計であれ、すべてはシミュレーションとラボ技術に行き着くため、より安全、高速、低コストの仮想世界でのテストカバレッジが拡大します。 2018年、自動運転機能のテストケースを仮想と物理に分割し、実際の状況下のみでのテストと比較すると、仮想テストでは大幅なコスト削減を達成したことがわかりました。1研究者はこのテストケースで、最大90%のコスト削減になると推定しました。

仮想シミュレーションへの移行は、自律性に重点を置き、またソフトウェアテストの専門知識があるWaymoなどの新興自動車企業にとっては自然な流れです。 これらの企業はシミュレーション中にテスト回数を増やすと、次のことが起こることを経験からわかっています。

- テストカバレッジが拡大し、単位時間あたりに実行できるテストケースやシナリオを増やせる

- テストシナリオや条件に欠陥ケースを追加することで、信頼性が向上する

- 高度なオートメーション化によりコストが削減され、物理テストと比較した場合の総コストも削減される

- 再現性が高まり、製品の特性評価およびトレーサビリティが向上する

では、どのような自動車企業にとっても仮想プロトタイプが有益であるにもかかわらず、なぜそれがもっと普及しないのでしょうか。

シフト実現の課題

前倒しでのテストへとシフトするための確立されたプロセスはありませんが、人材やプロセス、テクノロジを含む複雑で相互に関連する課題がいくつかあります。しかしながら、こうした課題の中にこそ、チャンスがあるのです。これらのチャンスについて検討する前に、それぞれの課題を明確にしましょう。

人材–スキルとトレーニング、組織が仮想テストやラボベースで継続的にテストおよび統合をサポートする方法、グループ間での内部調整、サプライヤや共同作業者を含む外部との調整に関連します。

プロセス–仮想テスト、ラボテスト、および実環境テストを相互に関連付ける自動テスト管理の手法や方法を使って、どのテストをいつ実施するかに関連します。積極的な取り組みを必要とするこれらの方法では、上記のスキルやトレーニングを活用し、信頼性、予算、またはテストカバレッジを無駄にすることもなく、開発とテストの処理スピードを加速させます。 プロセスには、ISO-26262などの安全基準だけでなく、既存および今後の規制も含まれます。

テクノロジ–スキルセットやプロセスに合わせたツールです。 テスタはテクノロジを使って、MIL (Model-in-the-Loop) やSIL (Software-in-the-Loop) といったXインザループを実行し、テストにHIL (Hardware-In-the-Loop) システムまたはラボテストを取り入れます。 テクノロジは、単一のコンポーネントまたは領域から車両全体の実環境テストまで、あらゆる範囲で関連します。

これら3つのベクトルとこれらに関連するコンポーネントは極めて複雑で、細心の注意を払う必要があります。 既存の状況を評価し、特定のビジネス目標に合わせて最適化する変数またはプロセスを決定して、3つのベクトルの適切なバランスを実現することが推奨されます。

ただし、ここでは、テクノロジと、それが信頼性の高いテストを前倒しすることに与える影響に焦点を当てます (もちろん、単一のベクトルを調べるだけでは、テストの課題を克服するには十分ではないことは認識しています)。

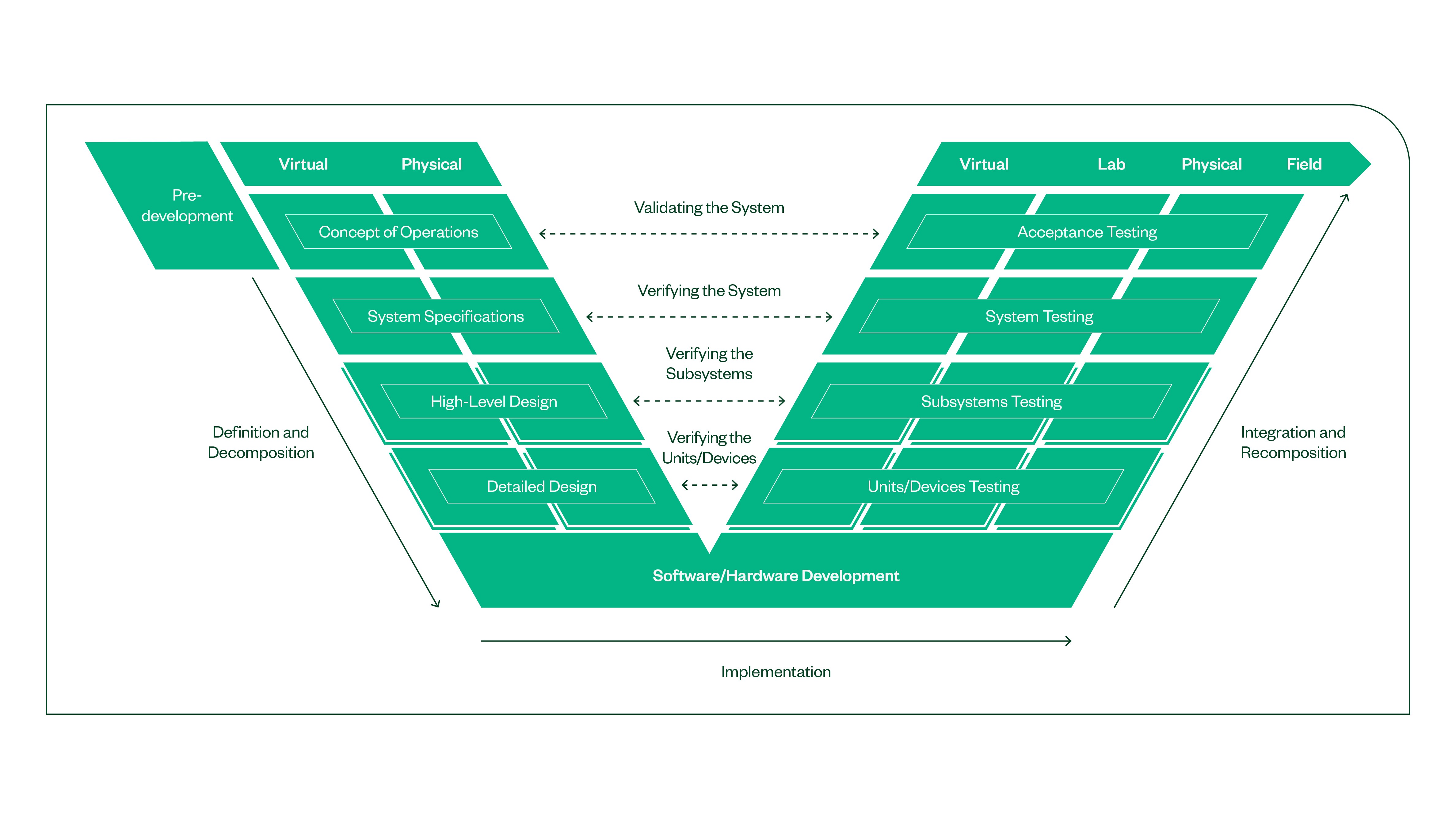

図2では、設計とテストが行われる場所 (仮想、ラボ、または物理) で分類した、従来型の表記法を示しています。 場所を分類すると、テストを早い段階で実行し、適切な場所と時間でテストを反復し、可能な限り効率よく物理テストを行うことのできる機会を特定するのに役立ちます。

図2.V字モデルを展開してテストが行われる場所を示し、シフトレフトする機会を特定するのに役立てることができる

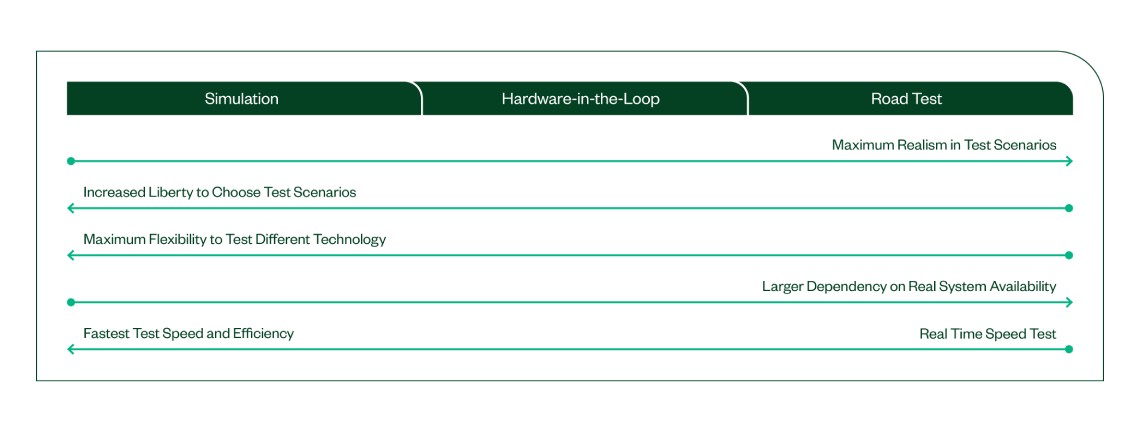

V字モデルで右に進むほど、突き止めた欠陥の複雑さやタイミングが開発に悪影響を与える可能性が高くなるのは明らかです。ただし、テスト環境が主要な変数に影響を与えることに注意してください (図3)。要約すると、左側にある包括的で優れたテストは、同じくらい大きなテストカバレッジがある実環境での試行につながるのです。

図3.この図は、さまざまな段階におけるテストでのトレードオフと利点を示す2

次に、V字モデルの左側にある、テクノロジーがシフトを支援しテストを拡張する領域について、いくつか見ていきましょう。

左側へのテストの拡張を最適化する方法

テストの最適化は、V字の左側の取り組みを前倒しして、ラボや物理世界だけでなく、あらゆる領域にわたって効率を高めようとする場合に役立ちます。ここが、テクノロジの長所と短所がはっきりとわかるときです。

従来、テストサプライヤは、シミュレーション、ラボ、または物理テストのうちの1つの領域で (3つのテストすべてにおいてではなく) 1番になることを目指してきました。 ソフトウェアを介して接続されているモジュール式ハードウェアアプローチを使ってテストを改善すると、次の3つの領域を最適化するのに役立ちます。

1. テストコンポーネントの再利用

コンポーネントを再利用することはコスト面でメリットがありますが、実際には時間の節約、つまり、完全にソフトウェアを中心にすることこそがコンポーネントの価値を高めます。V字モデルの段階間のリワークを最小限に抑えることで、より統合された設計とテストを実現できます。

実際には、サプライヤとの緊張関係、組織の構造化やサイロ化、測定方法、さらにテクノロジなど、さまざまな課題があります。しかし、適切なテストアーキテクチャを組み込むことができれば、テクノロジにおける課題を克服するのは簡単です。このため、エンジニアは、コンポーネントテストからシステム、統合テストまで、さまざまなインザループの段階でテストモジュールを導入します。

オープンなテストシステムやテスト開発ソフトウェアのアーキテクチャを採用することで、同じ製品に取り組んでいるグループ内だけでなく、逐次開発してきた製品間でも、テストケース、機器、エンジニアリング開発を再利用できます。 ボルボ社の例では、納期、品質基準、予算に関する要件を達成するために、適切なアーキテクチャとテクノロジを使って将来を見据えたテストシステムを設計する方法を検証しています。同社は、複数のベンダーの製品を効率的に統合して、既存のコンポーネントを再利用し、さらにシステムに柔軟性を組み込んで、ボルボ社が期待する将来のニーズに備えました。 システム全体を極めてシームレスにセットアップしたため、限られたリソースでも予定どおりかつ適切なコストで世界トップクラスの品質を実現したのです。

2.データをもっと活用する

シフトレフトする際、解決しなければならない他の問題は置いておき、シフトを優先的に考えて、データを活用する必要があります。これは、CASEで特に重要です。テストデータが爆発的に増加しており、組織はデータ駆動型となることが絶対に必要です。

テクノロジと方法論には限界があるため、テスト固有のデータの一部のみを解析するのが一般的です (その後、前のテスト段階にリンクしたり、テストインテリジェンスとして先のテスト段階に進めたりすることはほとんどありません)。 しかしながら、ジャガーランドローバー社は解析の強化のためにデータ管理を自動化することで、テストのやり直しを大幅に削減し、コストやテストの信頼性から得られる利点を、物理テストの段階にまで組み込みました。

データを使って早い段階でテストを行うと、以下のことも可能です。

- 最善のシミュレーションと統計モデリングの提供。これは、新しいテクノロジ、つまり、これまでにテストされていないまたは実証済みのテクノロジ (自律性など) をテストする際にますます重要となってきています。

- テストケースの生成の改善および自動化。これにより、不要なテストのやり直しをなくし、追跡可能な結果を得ることでテストカバレッジが拡大します。

- 設計からテスト結果まですべての製品を厳密に追跡することで、リスクや最終段階での欠陥 (またはリコール) から製品を保護

- 仮想環境、ラボ環境、および物理環境において、より幅広く、多角的な、複数プロセスの観点でテストを捉えることにより、テストカバレッジについての理解を深める

- テストおよび開発投資 (設備投資や運用費) の決定を支援

- 人工知能、機械学習、その他の工業プロセステクノロジを真に活用するための第一歩となる

最後に、おそらく最も重要な点として、データを使って特定の製品に取り組んでいるグループ間のコミュニケーションをつなぎ、意思決定、コラボレーション、軌道修正を促進することが挙げられます。

3. 開始点がどこかを把握する

旅と同じように、開始点は目的地と同様に重要です。現在テストがどのように行われているかを確実に理解することで、その中で起こっている可能性のある乖離を検出できるようになります。そして、それらの乖離をいかに是正するかが、企業の利益へとつながるのです。

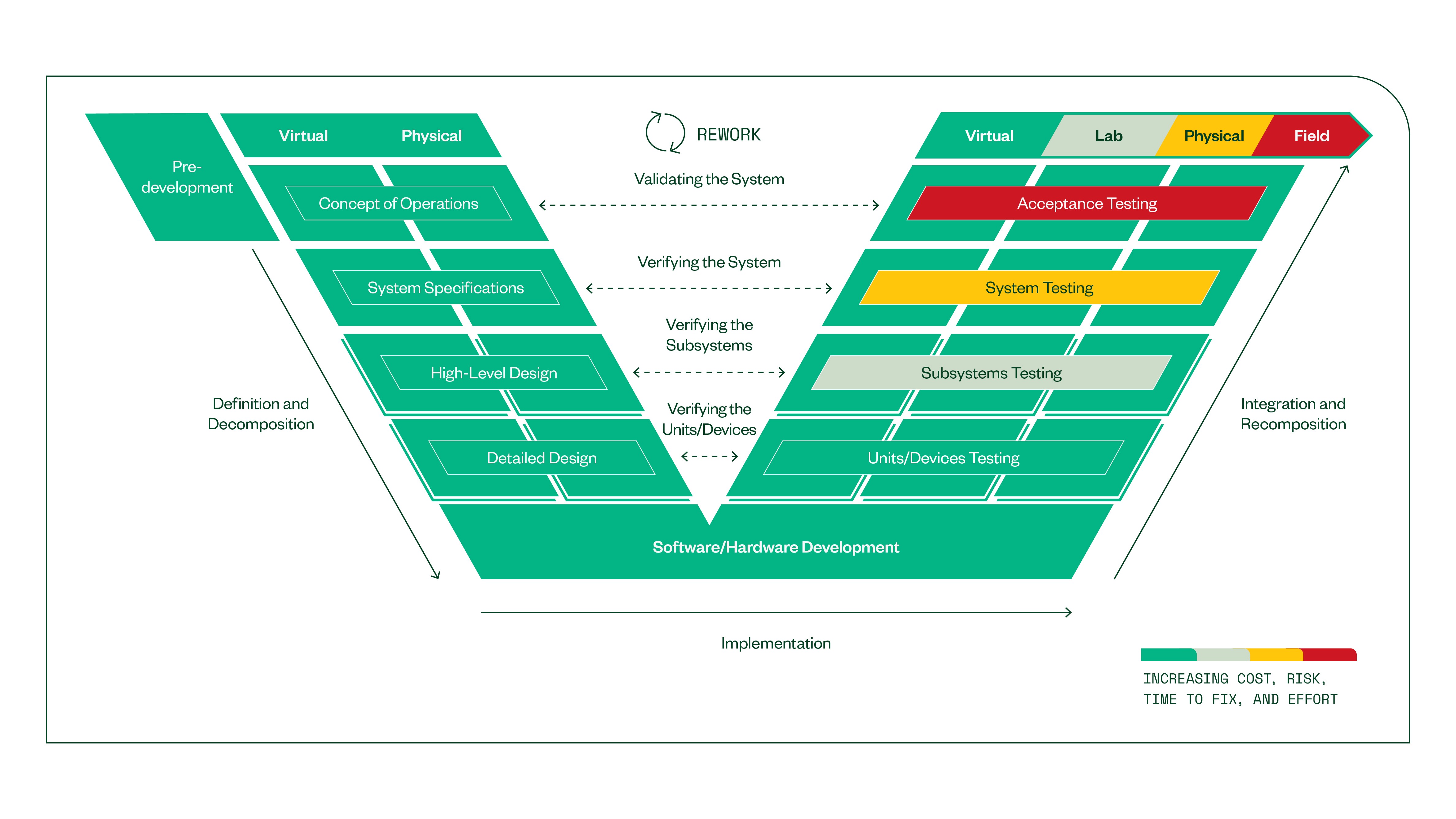

基本的な概念はシンプルです。 図4が示すように、レッドゾーンでのリワークから遠ざかることです。

図4. さまざまな段階でリワークが生じると、時間とリソースの浪費が不釣り合いなほど増大するレッドゾーンに陥る可能性があります。

しかしながら、こうした取り組みは極めて難しく、多くの場合、企業が単独で行うのはさらに困難です。なぜなら、企業自身が業界のベストプラクティスを適切に理解しながら、自己批判的な態度でさまざまな専門分野について把握し、データ駆動で事を進める必要があるためです。幸いにも、NIなどのコンサルティングサービスを利用すると、幅広い経験に裏打ちされた、複数の分野 (人材、プロセス、テクノロジ) からの多様な観点を外部から得ることができます。これが、貴重な発見につながり、最終的にはシフトを実現するためのアクションプランへとつながります。

自己評価を始めるには、テストとシナリオの間のどこにいるのかを検討します。シミュレーションテスト、HILでのテスト、再生テスト、ラボの外で行うテストがいくつあるのか、どこでどのように投資を最適化するのか。 こうした質問に明確に回答できないのであれば、シミュレーションやHILへシフトしていくことで、テストがより効率的となる可能性を示しています。

まとめ

実装で問題が起こる可能性を目の前にして、行き詰まってしまうことがあるでしょう。しかし、行動を起こさないことでかかるコストが、どれだけのものになるのかを考えてみてください。明確な戦略を使った構造化されたアプローチを作成することなく、これまでと同じように行動すれば、リスクを冒していることになります。そして、これまでと同じ結果につながるのは当然です。 (成功した主な業績評価指標を明確にしつつ) 既存のプロセスを並べ替えたり、最適化のためのあらゆる候補を定義したり、手順を進めていく順序を戦略的に計画したりすることで、短期的にも長期的にも成功しやすくなります。

NIはこれからも、人材の調査、課題や戦略への対応を行っていきますが、現段階において、テクノロジによってテストをシフトレフトする方法を見い出したことは、テスト環境の進化を目指す弊社の取り組みの中でも最初の偉業と言えます。NIには、テスト環境を改善に導くための適切なチーム、知識、テクノロジがあります。そして、これらは、自動運転車の実現に貢献すると信じています。

次のステップ

- Böde、Eckard、Matthias Büker、Ulrich Eberle、Martin Fränzle、Sebastian Gerwinn、およびBirte Kramer。『Efficient Splitting of Test and Simulation Cases for the Verification of Highly Automated Driving Functions』。SAFECOMP 2018での発表:

The 37th International Conference、Västerås, Sweden、2018年9月19~21日。https://doi.org/10.1007/978-3-319-99130-6_10。

- Warwick Manufacturing Group、ウォーリック大学、2018年。