EVモジュールとパックのテスト用バッテリサイクラの選択方法

概要

2023年下半期のAutomotive Journalの一部

EVバッテリ市場は、安全性や品質を損なうことなく、生産量を増やして、総コストを削減する方向にシフトしています。バッテリテストに関しては、温度依存性から安全性の問題、製品化までの時間の制約など、さまざまな課題があります。ソフトウェアで接続されたテスト戦略はバッテリテストの鍵ですが、効率的に同期、調整、操作できる柔軟なテスト装置も必要です。

バッテリサイクラは、EVバッテリが期待どおりに動作することを確認し、充電、容量、効率、または安全性の問題を明らかにし、市場投入までの時間を短縮し、コストを削減し、バッテリ研究開発のペースを加速します。

では、より適切、迅速、安全にテストするには、どのバッテリサイクラを選択すればよいでしょうか。

それぞれのバッテリラボは、さまざまなバッテリパックに対するテスト目的、パラメータ、環境が異なります。必要とするものが、個別のテストチャンネルなのか、バッテリラボソリューション全体なのかにかかわらず、適切なソリューションを選択する前に、達成すべき目標を理解することから始めることが重要です。

内容

業界のバッテリラボテスト要件の例

NIは、R&Dから、検証、生産、製品寿命、再生産に至るまでのEVバッテリライフサイクル全体にわたる特定のテスト要件に対応する幅広い機能をカバーする、高性能バッテリサイクルオプションのポートフォリオを提供しています。実際のユースケースをいくつか評価し、そのソリューションが選択された理由を紹介します。

1.記録と再生から実世界の信号を再現

バッテリラボAは、最大1500 Vの新しい高出力バッテリアーキテクチャを評価する、大規模、最先端のバッテリR&D検証ラボです。このラボの目的は、実際の測定条件をエミュレートして、バッテリ性能、ダイナミクス、負荷による寿命への影響、バッテリ寿命を調査することです。

顧客は、ダイナミックプロファイルを測定および記録し、10 kHzの周波数で特定のシステムダイナミックを再現することを希望していました。理想的には、リプルエミュレーションとバッテリ特性評価などの信号を正確に再現するために、ソリューションは少なくとも20 kHzの周波数のサイクル機能を提供する必要があります。

図1: HPS-17000バッテリサイクラ

HPS-17000が選択されたのは、高周波数テスト信号生成が可能で、最大1500 Vの製品をテストできるためです。その優れた機能により、マイクロ秒単位の高分解能で高周波数、高忠実度の波形を実行できます。このユニットは高周波信号を注入して、バッテリの反応を観察し、信号を記録および測定し、それをバッテリで再生します。HPS-17000高電圧バッテリサイクラは、タイムスタンプ付きのセットポイントを使用するHILアプリケーションのテストや、必要な周波数である10 kHzをはるかに上回る最大100 kHzのイーサネット経由での計測ストリーミングのテストに最適です。

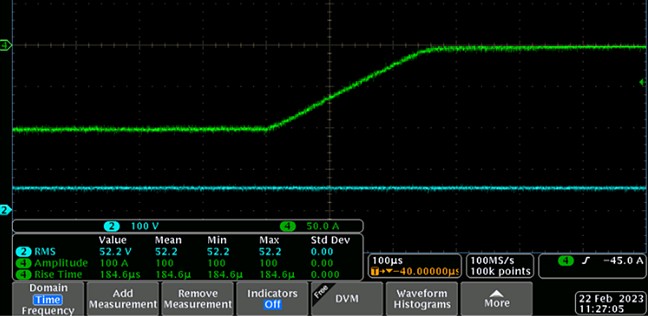

図2: HPS-17000は、0.25ミリ秒間で0から100 Aまでの高周波数テスト信号生成ステップ応答を提供

図2は、0.25ミリ秒間で完了するステップの0から100 Aまでのレート制御されたステップ応答のスコープ測定を示しています。これは、制御された方法で高周波成分を含む信号を注入するHPS-17000の機能を示しています。

2.複数のバッテリ寸法を同時にテスト

バッテリラボBは、広範な電圧と電力を持つさまざまな寸法のバッテリパックをテストする必要がある、大規模バッテリR&Dラボです。パックは施設内のさまざまなエリアやラボ、および遠隔施設にも配置されています。このため、数日以内に電力レベルを増減できるようにサイクラを再構成する必要があります。テストの種類は、ライフサイクルテスト、ピーク性能、運用効率、安全なシステム検証、熱サイクル性能、製品耐久性、最終アプリケーションのBMS改良など、多岐にわたります。

図3: NHR-9300バッテリサイクラ

NHR-9300回生バッテリパックテストシステムは、簡単かつ柔軟な再構成、セットアップ、モビリティのために選択されました。100 kWのモジュール式電源ブロックは、必要に応じて2.4 MWまで拡張したり、小型化が可能で、セットアップとスケジュールを最適化して、バッテリパック内の複数のシステムをテストできます。エンジニアは常に、全体のサイズとアプリケーションを100 kW、500 kW、2 MWに再構成しています。一部のサイクラは、恒温槽などの資本設備が置かれている別の部門に分離されて送られることがあります。

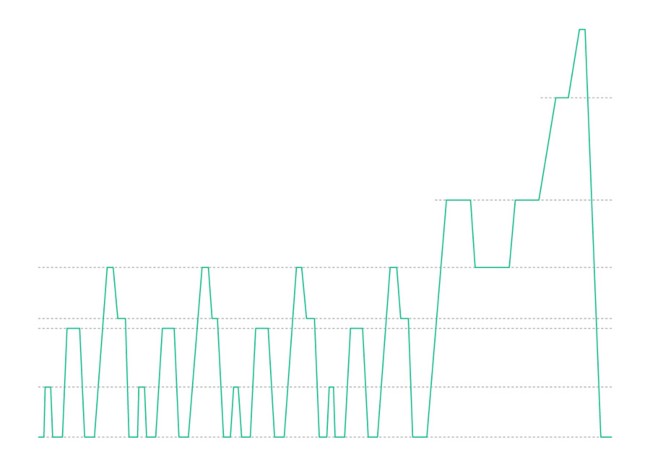

図4: NHR-9300は、再構成が容易な100 kWのビルディングブロックで構成された、モジュール式のスケーラブルな電源を提供

このバッテリサイクラは車輪で簡単に移動できる可搬性があり、電力密度が高く、顧客は必要に応じて電力を調整できます。

チャートやスコープ表示用の大型のディスプレイパネルを含む複数の制御オプションにより、オペレータは簡易テスト用に簡単かつすぐに使える機能と、より高度なテストのためのプログラミング機能を使用できます。

3. 高いNEMA定格条件下でバッテリテストを実行する

バッテリラボCは、バッテリパックをテストする検証ラボで、バッテリを過酷な物理条件および環境条件に晒し、標準的な負荷プロファイルと充電サイクル、および過剰な電力過負荷でEVバッテリのライフサイクルをテストします。

図5: ERS-BIC

このシナリオに最適なソリューションは何ですか。このラボには、1つ以上のERS-BICシステムで制御された温度および環境条件チャンバが設置されています。これらのシステムは効率的にクラスタ化して、マスタおよびスレーブの制御が容易になり、より高い電圧、電流、電力定格を実現できます。ERS-BICには、公称値を大きく上回る電力スパイクが発生した場合に備えて、過剰な電力の過負荷を管理する独自の機能があります。これは、試験装置が公称電力要件に合わせて計画されている場合には便利ですが、短時間に非常に多くの電力が必要となるユースケースがあります。この場合、回復時間に公称電力が使用されます。

図6: ERS-BICは過負荷を提供し、30秒間で最大180%の電力を急速回復

ERS-BICユニットは水冷却設計となっており、同等の冷却時間を必要とせずに、過電流や過負荷パルス、または高電流パルスを処理できます。これは業界でもユニークで、より小さな設置面積で、より多くのテストを実行できます。水冷設計のため、必要に応じて、汚れの環境、粉塵環境、または汚染された環境向けに、より高いレベルのIPまたはNEMA定格 (最大IP54) レベルが可能です。

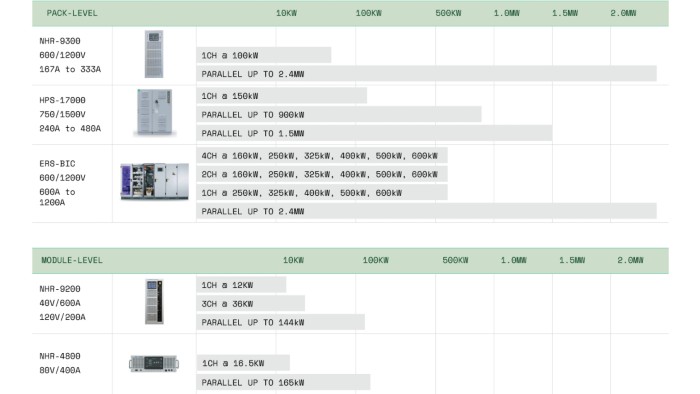

NIモジュールとパックレベルのテストソリューション

すべてのバッテリラボはユニークですが、NIではアプリケーションの要件を満たすさまざまな高性能バッテリサイクラを提供しています。以下の図は、一部のシステムがモジュールおよびパックレベルテストの要件にどのように対応しているかを比較したものです。

図7: NIバッテリサイクラとバッテリエミュレータのポートフォリオ

その他のNIバッテリテスト装置やソフトウェアは、最新のラボで使用されています。当社のバッテリテストシステム (BTS) ソフトウェアは、プラグイン、デバイスドライバ、特殊な解析/テストIPにより、すぐに使用できる機能を提供し、一連のバッテリテストシステムとデータを管理できます。ダッシュボードをカスタマイズして、データ解析を簡素化できます。

NIのバッテリテスト専門技術者にご相談ください

結論として、EVモジュールおよびパックテストに適切なバッテリサイクラを選択することは、電気自動車のバッテリの信頼性、性能、安全性を確保する上で重要です。重要な考慮事項には、バッテリラボの特定のテスト目的、パラメータ、環境を理解し、進化するテストニーズに適応するために必要な柔軟性と拡張性が含まれます。

NIは、バッテリライフサイクル全体にわたる幅広いテスト要件を満たすように設計された高性能バッテリサイクラの包括的なポートフォリオを提供しています。R&D、検証から製造、使用済みテストまで、当社のソリューションは、コストと市場投入までの時間を短縮しながら、バッテリの研究開発を加速するために必要な柔軟性、確度、信頼性を提供します。

当社のバッテリテスト専門技術者に相談し、実際のユースケースを評価することで、お客様固有のテストニーズに合わせた最適なバッテリサイクラソリューションを自信を持って選択できます。 EVバッテリモジュールおよびパックテスト向けのNIバッテリサイクラオプションの詳細については、お問い合わせください。