Airbus社の未来の工場向けにスマートツールを開発

Sébastien Boria、Airbus社

「当社では、複数のシステムオンモジュール (SOM) と組込シングルボードコンピュータ (SBC) の評価を行いました。その結果、NIが提供するソフトウェア統合は、他とは比較にならない優れたものであることがわかりました。NIのアプローチを使用したシステム開発、特にNI Linux Real-TimeとLabVIEW FPGAモジュールで得られる生産性の向上から推測して、NI SOMを使用した場合の市場投入までの期間は、他の方法と比べると10分の1に短縮されるという概算に至りました。」

- Sébastien Boria、Airbus社

課題:

航空機の製造/組立には数万もの工程が存在し、作業員はそれぞれの工程について定められたルールを厳密に守って作業を行う必要があります。製造プロセスではわずか1つのミスによって数十万ドル規模の修復費用が生じることもあるので、決して過ちは許されません。

ソリューション:

ツールや製造現場システムにインテリジェンスな機能を追加することにより、作業員が行っている作業を管理し、確認することで、製造プロセスを簡素化するとともに、その効率を高めることが可能になります。NI System on Moduleを導入すれば、そうしたスマートツールのプロトタイプを短期間で開発できます。

従来、航空宇宙分野の工場と言えば、慌ただしく騒々しい場所でした。しかし、今日の作業現場の様相は当時から一変しています。最新の技術、設計、設備が導入されたことによって組織化/構造化が進み、効率に優れた近代的な製造現場へと様変わりしたのです。では、将来はどうなるのでしょうか。当社 (Airbus社) の製造プロセスについて言えば必ずしも最先端のものであるとは言えません。今もなお手作業が主流となっているからです。本稿で紹介する「未来の工場」は、そうした手作業中心の製造プロセスに、企業としての競争力を高めるための新技術を導入することで実現されます。当社はこのような目標を達成するための技術研究プロジェクトを推進しています。

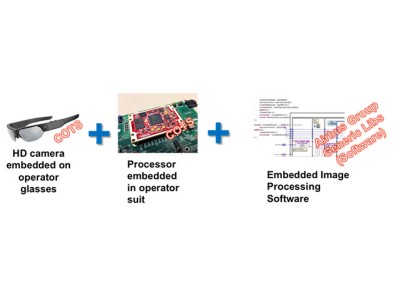

当社は、作業員を中心に据えたよりスマートな製造現場の実現を目指しています。サイバーフィジカルシステムとBig Analog Data™ソリューションを導入することにより、複数の作業員と機械が1つの物理的環境において協調して作業を進めることができる製造現場です。そうした「未来の工場」では、商用オフザシェルフのモジュールをベースとする高度な抽象化を実現できるモジュール式プラットフォームの採用が拡大すると考えています。「未来の工場」において、効率の向上の鍵を握る主要なコンポーネントの1つは、よりスマートなツールです。このようなスマートツール (スマートデバイス) は、主要なインフラと通信を行ったり、作業員とローカルで通信を行ったりしますが、必要な場合に限って他のツールとも通信するように設計されます。またスマートツールは、状況の認識を行ったり、ネットワーク内のローカルインテリジェンスや分散型インテリジェンスに基づいてリアルタイムで意思決定を行ったりする役割も担います。

そうしたスマートツールにより、製造施設では、製造プロセスが簡素化され、物理的なデータログやマニュアルが排除されることによって効率が向上します。作業員はそれぞれのタスクに集中して取り組む必要があるので、その間にツールを使用するには両手を自由にしておかなければなりません。いわゆる「ペーパーレスプロジェクト」に関連するかつてのイニシアチブの多くは、紙の代わりにタブレットを使用することで紙の節約を実現することに重点を置いていました。しかし、その方法ではタブレットが「パッシブ/デッドデータ」を消費していました。 一方、スマートツールでは従来とはまったく異なる手法を採用します。生成と消費を連続的に繰り返す「コンテキストにおけるデータ」、言い換えれば「ライブデータ」を使用するという手法です。

航空機の製造には何万もの工程が存在します。作業員は品質を確保するために所定の場所で何度もチェック作業を繰り返さなければなりません。システムにインテリジェンスな機能を追加すると、スマートツールによって作業員が次に行う行動を把握し、ツールを適切な設定に自動調整することで、作業員のタスクを簡素化することができます。1つの行動が完了したら、スマートツールはその行動の結果を監視/記録し、製造プロセスにおける効率の向上を支援します。

たとえば、航空機の特定のサブアセンブリには、締め付けが必要な箇所が約40万もあるものが存在します。現行の製造プロセスでは、その締め付けに使用する工具は基本的なものだけでも1,100種以上にも上ります。作業員は工程リストに厳密に従い、正しいツールを使用して、すべての箇所についてトルク法の設定が適切かどうかを確認しなければなりません。こうした一連のタスクが手作業によって行われるため、人的ミスによる製造中のリスクは大きいと言えます。たった1箇所の締め付けを間違えただけでも、数十万ドルものコストが発生する可能性があるので、その影響は甚大だと言えます。ここにスマートな締め付けツールを適用すれば、作業員がどのタスクを実行しようとしているのかを画像で把握し、締め付け箇所の周囲を処理して、トルクを自動設定するといったことが行えます。また、そのスマートツールにより、一元管理されたデータベースにタスクの実行結果を記録し、その締め付け箇所が適切に固定されたかどうかを確認することも可能になります。製造実行システム (MES) のデータベースを一元管理し、各デバイスに分散型インテリジェンス機能を搭載することによって、製造管理者は品質管理と品質保証を行ううえで調査すべき手順およびプロセスを正確に特定することができます。

Airbus社では、異なる製造プロセス (穴あけ、計測、品質データロギング、締め付け) を対象とした3種類のスマートツール製品の開発を進めています。

穴あけツール

- ビジョンアルゴリズムを使用して周囲を処理

- 切削の対象とする材料を特定

- 材料の層ごとに穴あけの切削条件を更新

- 穴の深さを監視

- 作業を終えた箇所の穴あけの結果を記録

- システムヘルスの監視

- 自動検査/校正の実施

計測ツール

- ビジョンアルゴリズムを使用して周囲を処理

- データベースから計測値の許容範囲を取得

- 計測値が条件の範囲内であることを確認

- 結果を記録し、必要に応じてフォローアップ作業を実行

- 自動検査/校正の実施

品質検証ツール (人間の意思決定に基づく)

- ビジョンアルゴリズムを使用して周囲を処理

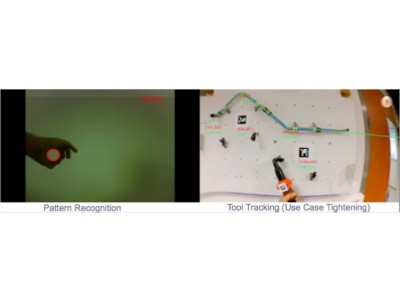

- 人間ならではの対話操作を実行 (フィンガートラッキング、アイトラッキング、音声制御)

- 結果を記録し、必要に応じてフォローアップ作業を実行

締め付けツール

- ビジョンアルゴリズムを使用して周囲を処理

- 締め付け箇所ごとに適切なトルク法/速度法/角度法を設定

- 締め金具に加わるトルクを監視

- 加えられたトルクを一元管理されたMESのデータベース、またはエンタープライズリソースプラニングシステムに記録

- 自動検査/校正の実施

当社では、これらのスマートツールすべての基盤となるプラットフォームとしてNI SOMをテストしました。NI SOMを選択した理由は、そのユビキタスなアーキテクチャとフレームワークによって、設計からプロトタイプ作成、デプロイメントに至るまでの開発プロセスを短縮できるからです。実際にはNI SOMで開発を行う前に、NI CompactRIOのコントローラ (cRIO-9068) をベースとしてプロトタイプを製作しました。このことから、当社の既存ライブラリやオープンソースアルゴリズムを基にIP (Intellectual Property) を統合して当社のコンセプトを直ちに実証することが可能になりました。Xilinx社のZynqとNI Linux Real-Time OSを搭載したシステム上にサードパーティ製の開発ツールを移植して再利用するとともに、グラフィックスプログラミングやテキストプログラミングを活用します。こうした柔軟性によって、スマートツールを開発するのに最適なレベルの抽象化を実現することができました。現在では、NI SOM向けに開発したコードをデプロイ済みのソリューションとして再利用できるようになり、設計プロセスを一から繰り返す必要がなくなりました。

当社では、複数のSOMと組込シングルボードコンピュータ (SBC) の評価を行いました。その結果、NIが提供するプラットフォームベースの設計アプローチやハードウェア/ソフトウェアの統合は、他のアプローチは比較にならない優れたものであることがわかりました。NIのアプローチを使用したシステム開発、特にNI Linux Real-TimeとLabVIEW FPGAモジュールで得られる生産性の向上から推測して、NI SOMを使用した場合の市場投入までの期間は、他の方法と比べると10分の1に短縮されるという概算に至りました。 NI SOMが提供するソフトウェアを使用することで、FPGAによる画像処理といったシステムの主要機能の開発に注力できるようになりました。

当社が掲げる「未来の工場」は、漸進的かつ長期的な技術研究プロジェクトによって実現されるものであり、製造プロセスでの競争力を高めるうえで不可欠なものです。開発初期の概念実証から現実のものづくりの段階に至るまで、新技術に向けた漸進的なアプローチにおいては、迅速な開発が重要な鍵となります。当社は過去数年間、この取り組みについて慎重に計画を進めてきました。NIのテクノロジを導入したことにより、開発プロセスを加速させ、ビジョンを現実のものにすることができます。

著者情報:

Sébastien Boria

Airbus