PXI SMUで実現する並列性に優れたウェーハレベル信頼性テストシステム

概要

信頼性テストは、半導体デバイスが、その寿命として定められた期間にわたって要求性能を維持できるか否かを確認するためのテストです。ICメーカーは、新たな半導体製造プロセス技術や微細化技術に取り組み続けています。そのような中、これらの新技術の導入に伴う複雑化が、ICの長期信頼性に影響しないようにする必要があります。また、近年注目を集めている自動運転、クラウドデータストレージ、ライフサイエンスといったミッションクリティカルなアプリケーションに携わる顧客は、ICメーカーに対して従来よりも高い製品信頼性を求めるようになっています。

そうした2つの動向の影響を受け、半導体メーカーが収集、解析する信頼性データの量は大幅に増えているにも関わらず、同時にテストの費用は削減を迫られています。低コストでより多くのデータを扱うという問題に直面した時、多くの信頼性技術者は従来型の信頼性テストソリューションでは解決が不可能であることに気づき、ニーズに合わせて拡張できる柔軟性に優れたモジュール式ソリューションに目を向けるようになります。

内容

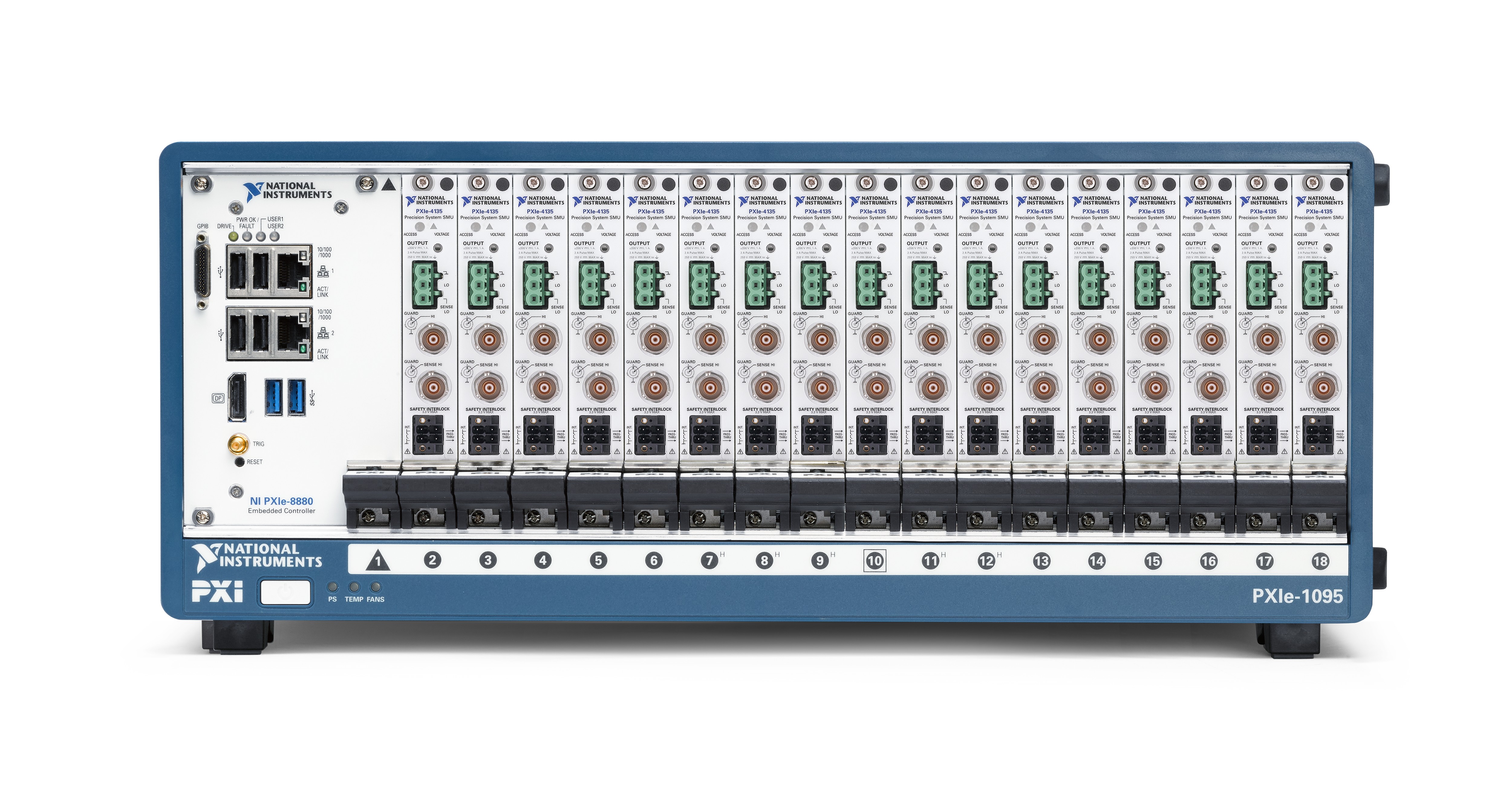

図1. モジュール式のPXIプラットフォームを使用して、テストアプリケーション向けに拡張性が高く、かつ高いチャンネル密度が実現可能なソリューションを開発できます。

信頼性テスト

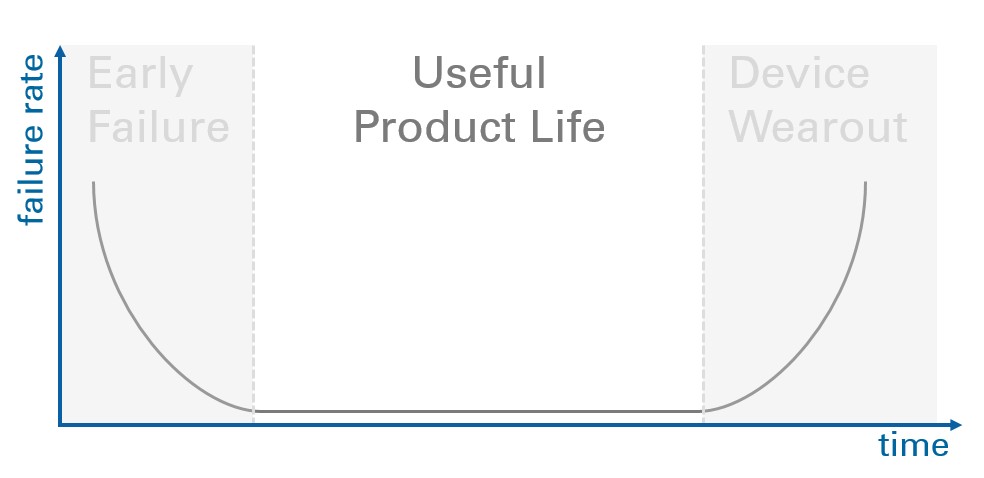

通常、デバイスの信頼性は一定期間における故障率で表します。故障率が最も高くなるのは、製造直後と本来の寿命を過ぎた時期です。

図2. デバイスの信頼性の一般的モデル

グラフの左側で故障率が高くなっている箇所は、主に製造工程で生じた欠陥が原因となる初期故障を示します。生産時に適切なスクリーニングを実施することで、初期故障が生じ得る欠陥品の出荷を回避することができます。ただし製造時のテストでは、グラフの右側に相当するデバイスの摩耗による欠陥を特定することはできず、製品の寿命を推定することもできません。信頼性テストを行えば、そのような故障メカニズムを解明でき、製品の寿命を推定することができます。

信頼性テストの目的は、そのような故障メカニズムを解明し、製品の寿命を推定することです。

信頼性テストとは、一般に電圧や温度など、デバイス仕様の両極端の環境でデバイスにストレスを加えることで、デバイスの磨耗を加速させ、既知の故障メカニズムに対する製品寿命のモデル化を図るテストです。そうしたテストは、ウェーハの状態でもパッケージ化された状態でも実施できます。ウェーハの状態で信頼性テストを行うウェーハレベル信頼性 (WLR) テストなら、前工程のプロセスに起因する故障のみを対象に多くのデータを得ることができます。

ウェーハレベル信頼性テスト

これまでのWLRテストシステム構築アプローチ

これまでのWLRテストシステムの計測機能やアーキテクチャは様々です。高周波数の交流信号やパルスによる刺激に特化したWLRテストシステムも存在しますが、ほとんどのCMOSデバイスは、ソースメジャーユニット (SMU) など、パラメトリックデータの収集に必要なストレスや計測機能を持つDC計測器でテストします。これまで、WLRテストシステムの構築には、箱型計測器を使ってラックアンドスタックシステムを構築する方法と、WLRテスト専用の専用のターンキーシステムを購入する方法が採られてきました。

ラックアンドスタックシステム

SMUは、従来高価な計測器であったため、コストの観点からテストラックに配置できるチャンネル数は制限されがちでした。そのためSMUは、しばしば低リークスイッチマトリクスと組み合わせて、リレーに関連するノイズ、漏れ電流、熱EMFを最小限に抑制した状態で、信号をSMUから多くのテストポイントにルーティングします。この方式は、比較的少ない数のテスト構造を逐次的にテストすることが要求される場合には有効で、統計的に有意な信頼性データを生成することができます。また、箱型計測器では従来チャンネルあたり5,000~1万ドル程度のコストが生じるだけでなく、サイズの制約で19インチのテストラックに20~40チャンネルしか搭載できないため、スイッチが実際的な拡張方法となります。ただし、リレーに高い性能が求められるため、スイッチサブシステムはWLRテストシステムの中でも大型で高価なコンポーネントとなっています。

ターンキーシステム

もう1つの方法が、恒温槽やテストラック、計測器、ソフトウェアなど、全てのコンポーネントがパッケージ化された専用ターンキーシステムを購入するというものです。テスト要件を機器の機能と合わせることで、WLRテストシステムの開発にかかる時間が短縮できますが、多額の設備予算がかかります。このようなシステムは、チャンネル数、ハードウェア仕様、ソフトウェア等がベンダによって固定化されることが多く、保守はベンダが行います。ベンダは、ウェーハ向けとパッケージ向けの信頼性テストシステムを別々に販売することもあれば、テスト要件の違いに関わらず、両方に対応したシステムを販売することもあります。

従来型WLRテストシステムの課題

WLRテストシステムの導入においては、この数十年にわたり、箱型計測器を使ってラックアンドスタックシステムを構築するか、ターンキーシステムを購入するかのいずれかのアプローチが採用されてきました。ただし多くの技術者が、この2つのアプローチでは、変化するデータやコスト面の要件に合わせてシステムを拡張することが難しいと気づき始めています。

ターンキーシステムでは、デバイス要件の変化に伴ってテストソフトウェアやハードウェアを拡張することが容易でなかったり、拡張に法外な費用が生じたりする課題があります。

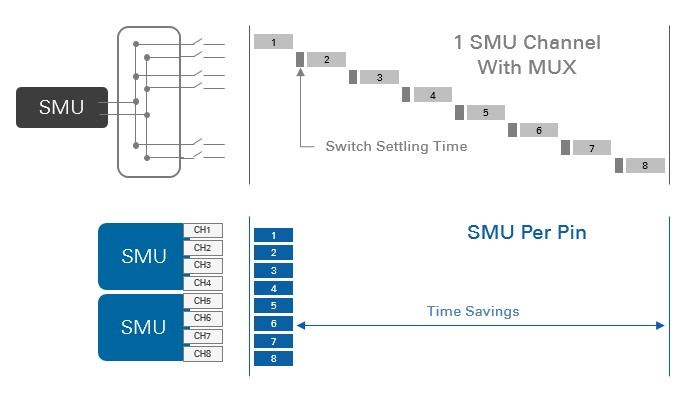

ラックアンドスタックシステムは、従来の箱型SMUが抱える、サイズとコスト両面で高いチャンネル密度を実現することが困難である点が制約となります。 多くの場合、信頼性ストレスによる刺激を与える時間は一定であることが求められるため、同じ時間で収集できるデータの量 (データ速度) を高める (またはデータ収集の時間を短縮する) には、並列性を高めるのが最善です。従来の箱型SMUではチャンネル密度が制限されるため、小さな設置面積で多チャンネルシステムを構築するのは難しく、多くの技術者はSMUを複数のテストポイントに多重化したスイッチマトリクスを使用せざるを得ませんでした。しかし、このスイッチトポロジもすぐにボトルネックとなります。スイッチを使用するため、ピンは並列ではなく逐次的にしかテストできず、データ速度を高めるという目標を達成できないからです。

そうした課題から、多くの企業ではモジュール式計測器を採用した並列テストシステムの構築を始めています。

WLRテストシステム構築の新方式

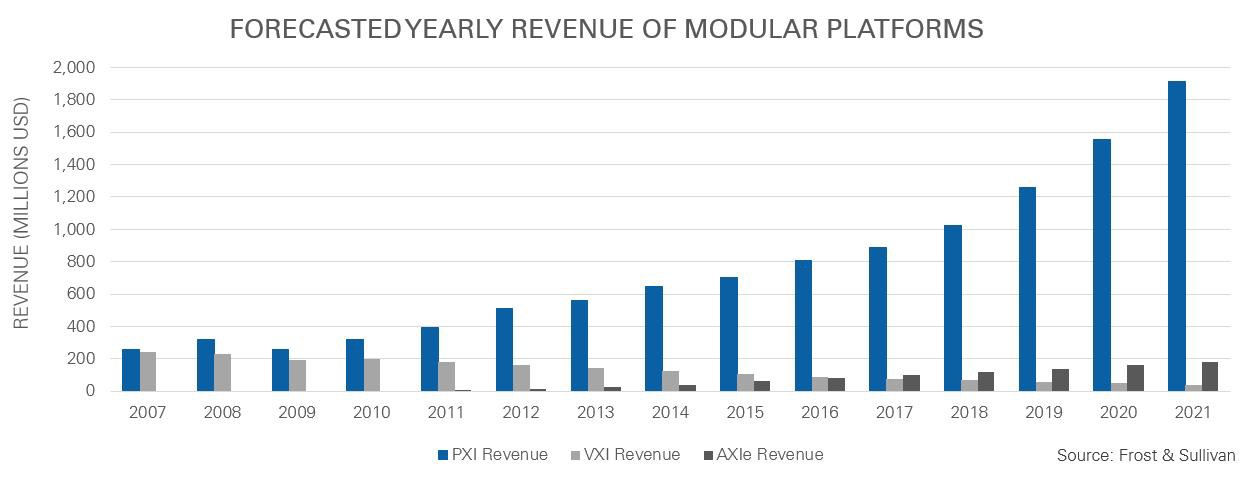

PXIのようなモジュール式プラットフォームの普及により、テスト計測器市場はこの10年で大きく変化しています。モジュール式プラットフォームは、充実したI/O機能とコンパクトなフォームファクタ、柔軟なソフトウェアなどの特長を活かして、自動テストシステムの構築に広く用いられるようになりました。

図3. 産業アナリストたちはPXIを将来にわたって最も有力なモジュール式プラットフォームであると予測しています。

モジュール式アプローチを採用することで、WLRテストシステムの計測品質を犠牲にすることなく、設置面積を劇的に縮小することができます。また、オープンソフトウェアアーキテクチャなので、要件の変更に応じてシステムの機能の定義、テスト内容の更新、ハードウェアの追加などをユーザ自身で行うことができます。さらに、最新のマルチコアプロセッサの統合や、ヘルス監視ツールによる最大限のシステム稼働時間の確保なども可能です。

図4. 並列性の高いウェーハレベル信頼性テストで市場投入までの期間を短縮

高密度ソースメジャーユニット

WLRテストシステムの基盤としてPXI SMUを使用すると、限られた設置面積やチャンネルあたりのコストの制約の中で、数百チャンネルに及ぶSMUをテストシステムに導入することができます。NI SMUは自動テストシステムの構築用に開発されたもので、モジュール式アーキテクチャを活かしてシステム全体のチャンネル数とデバイス仕様を最適化することができます。極めて多数のチャンネルを導入できるため、SMUとウェーハの間にスイッチを配置する必要はありません。そのため、各テストパッドを高精度デバイスに直接接続することができます。この「SMU-per-pin」アーキテクチャは、スイッチが信号整合性やテスト時間、テストルーチンの柔軟性に与える悪い影響を防ぐことができるため、高度なストレス計測アルゴリズムの実装に役立ちます。

図5. 並列性の高い「SMU-per-pin」アーキテクチャなら、従来のマルチプレクスアーキテクチャに比べWLRテストの合計サイクル時間を大幅に短縮できます。

「SMU-per-pin」アーキテクチャはWLRテストシステムにおいて全く新しいものではありませんが、NI SMUなら既存のソリューションに比べかなり多くのチャンネルが利用できます。 PXI SMUを使用したWLRテストシステムの特徴は次のとおりです。

- 高密度—4U、19インチPXIシャーシ1つに最大68のSMUチャンネルを装備でき、さらに1つのテストラックに複数のシャーシを設置できるため、1つのテストラックに数百もの独立したSMUチャンネルを導入することが可能です。

- 高精度計測—10 fA~10 pAの計測感度を持つため、システムの計測品質が損なわれることはありません。

- 高速シーケンスエンジン—ハードウェアタイミングで動作可能な大規模シーケンスをSMUに転送し、システム内の全SMUチャンネルを同期させることもできます。さらに、高速かつ確定性に優れたソースとサンプリングが可能です。

- 内蔵デジタイザ—600 kS/sを超えるサンプルレートで波形をサンプリングできるため、外部オシロスコープがなくても過渡的なデバイス回復動作を捉えることができます。

稼働時間の長さと優れた保守性

システムの稼働時間を確保することは、インラインとオフライン両方の信頼性テストシステムで極めて重要です。インラインシステムに不具合が生じると、ウェーハ生産が止まってしまう可能性があります。オフライン信頼性テストは、製品の寿命予測に関する重要データを提供するもので、数ヶ月や数年という期間にわたることも少なくありません。そうした条件があるため、信頼性テストシステムは実験全般にわたり常時オンラインのままでデータを連続的に収集しなければなりません。テストシステムが故障すれば、実験が失敗に終わるからです。

図6. 予備のファンと電源を備えた稼働時間の長いPXIシャーシ

PXIプラットフォームは、高稼働の重要アプリケーションを開発するにあたり非常に多くのメリットがあります。例えば、ホットスワップ可能な冗長のファンと電源を備えたシャーシを使用して、システムを構築することができます。コンポーネントに不具合が生じた場合、システムの電源を落として実験を中断しなくても、システムの実行を継続したままコンポーネントを交換することが可能です。さらに、ファン速度、温度、電力消費など、不具合の兆候を示す主要パラメータをリモートで監視し、システムヘルスを確認することができます。

最新の商用プロセッサを利用

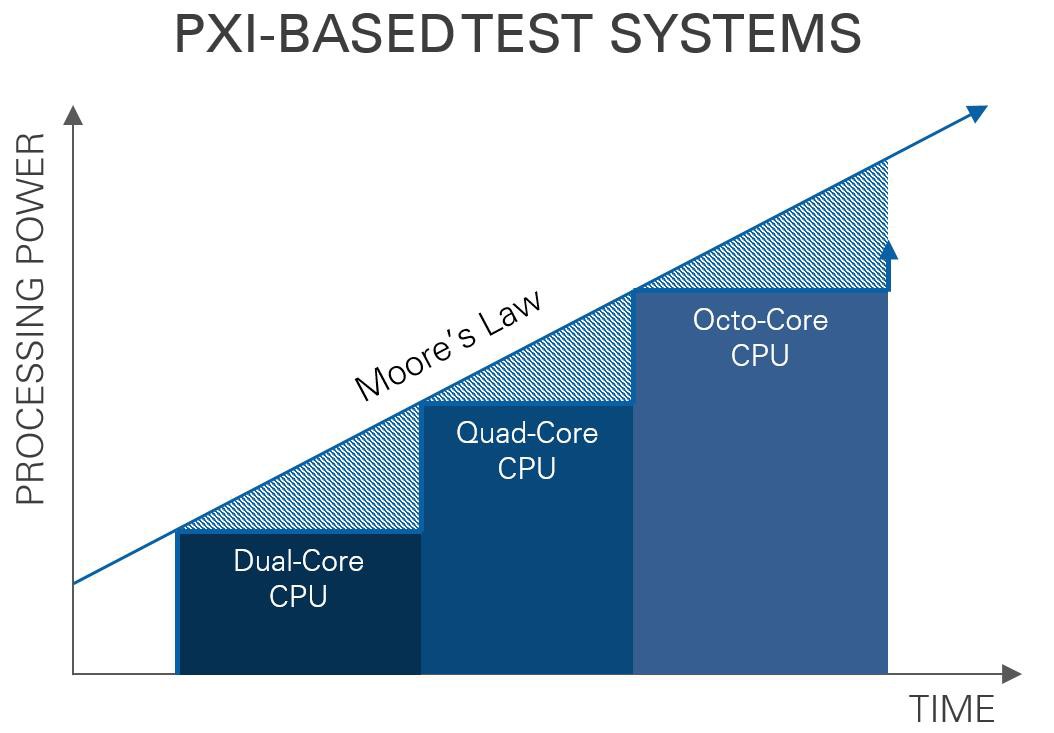

並列型テストシステムでは、演算能力の不足や通信遅延がテスト処理のボトルネックになることは避けなければなりません。PXIを使用して並列型WLRテストシステムを構築する1つのメリットとして、最新のIntelマルチコアプロセッサを搭載したコントローラを使用できる点があります。さらに、シャーシのバックプレーンではプロセッサとモジュールの間で低遅延通信が可能なほか、デジタルトリガによるモジュール間通信も可能です。これにより、並列型WLRテストシステムでは、シーケンスの細部の実行を各SMUに任せられるため、コントローラはデータの収集と解析に集中させることができるようになります。

図7.PXIベースのテストシステムなら最新の商用プロセッサが利用できます

PXI:競争力の強化

従来の信頼性テストシステムは何十年にもわたり目的を果たしてきましたが、そうしたシステムが膨大な量の信頼性データを処理するには能力が追いついていません。そのようなニーズに応えるため、多くの企業ではPXIのようなモジュール式プラットフォームを採用し、最新の商用プロセッサ搭載の並列性に優れた高稼働WLRテストシステムを構築しています。また、ソフトウェア定義アーキテクチャのシステムを採用することで、企業は知的財産を守り、要件の変更に伴ってシステムを拡張させることができます。この方式を利用すれば、より少ないコストでさらに多くの信頼性データを得るというニーズに応えることができるほか、将来にわたり変わり続けるテスト要件にも無理なく対応することができます。