IC测试新方法:发挥PXI平台的优势

概览

内容

传统IC测试方法

对于RF与混合信号IC,在大部分测试中,都是将自动化测试设备(ATE)用于生产环境中,而在特性分析实验室中使用机架堆叠式台式仪器。典型的机架堆叠式台式仪器可提供实验室级别的高质量测量结果,但是容量有限,不仅无法处理大批量零件,测试时间也较ATE长。ATE应用于特性分析实验室并不算罕见,但也非常受限。采用ATE的诸多好处之一就是能对更大的采样集合进行特性分析,并使特性分析数据具有统计学意义,这样才有可能符合特定的参数规范。然而,使用大型ATE进行特性分析时,就必须面对成本高昂、占地空间大、能耗高等问题。因此,只有寥寥可数的业内领先IC制造商能负担得起在特性分析实验室中使用ATE。

大多数IC供应商,通常使用机架堆叠式台式仪器进行特性分析并将ATE用于生产,对于他们而言,将实验室数据与生产数据进行关联则是另一项极为耗时的工作。由于各个数据集来自完全不同的测试设备集合,因此仅仅是关联数据就经常需要花费数周时间,这大幅延长了产品开发周期。

随着工艺几何结构不断演进,特别是光掩模的成本一路飙升,晶圆制造的整体成本也不断上涨,IC制造商需要设法尽可能减少成本昂贵的掩模组重新设计。因此,在对每个版本的硅芯片进行特性分析的过程中,从众多具有统计学意义的设备中采集详细的测试数据就显得尤为重要。这时又会出现同样的问题:在特性分析实验室中使用机架堆叠式台式仪器的方法并不适用于运行大量设备的情况。

做法改良,精益求精

对身经百战的测试经理来说,理想的解决方案是在特性分析实验室中采用单个具有足够扩展性的ATE平台,同时在生产线上部署同一个系统。这样不但能解决在特性分析时运行大量设备的问题,同时也能解决数据关联问题。制造商仍需进行数据关联,不过由于使用了相同的软件和硬件,这项工作将会大幅简化,从而节省了大量时间,并缩短了产品开发周期。这个概念看似简单,实现起来却困难重重,一部分原因是它需要跨越台式仪器供应商与传统ATE供应商之间的市场界线。

对于射频IC (RFIC)制造商,尤其是涉及RF功率放大器或前端模块等RF前端IC的制造商,将传统ATE应用在生产作业中会带来更多挑战,主要是因为瞬息万变的RF标准在驱动测试需求快速变化。如今,许多领先的RFIC制造商会在生产过程中执行以往被认为是特性分析的测试,比如谐波测量。在生产过程中执行这类测试时,使用传统ATE的难度就更大了。因此,部分RFIC制造商选择自行开发生产测试系统,这些系统大部分都以PXI架构为基础。

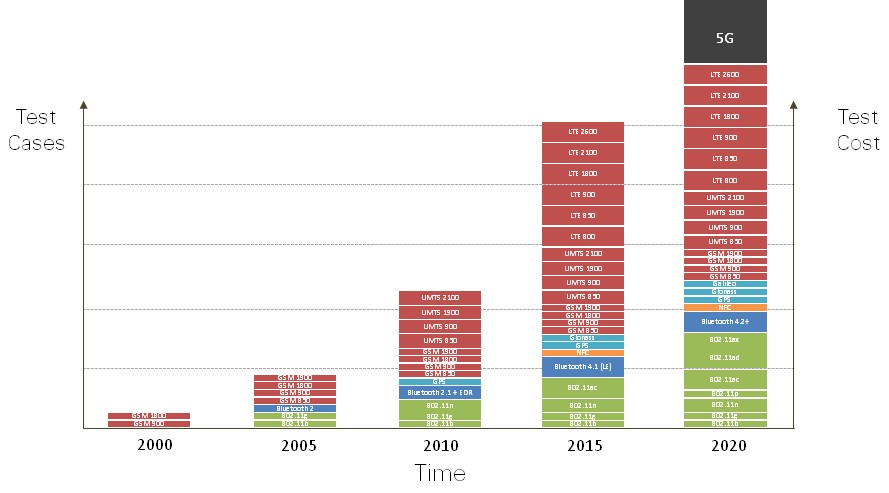

图1:每一种新无线技术的问世都会增加测试需求,从而提高降低测试成本的难度。

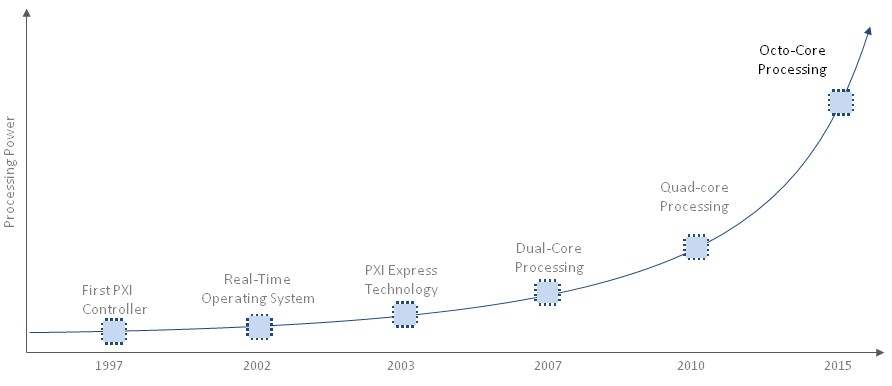

PXI平台是NI于1997年推出的开放式平台,自推出后便迅速应用于多种自动化测试应用中。这个构想非常简单,就是基于PC的仪器采用了坚固耐用的工业结构,同时集成了定时和同步功能以及高效软件,经证明,这是自动化测试系统的最佳选择之一。PXI平台的发展速度已远远超过其他仪器类型,包括传统的台式仪器与大型ATE所采用的仪器。截至2014年底,已有9000多个PXI系统投入大批量制造测试环境中,其中有超过1000个已安装到半导体产业的供应链中。经济稳定性是PXI平台的一大优势,可适用于航空航天与国防、能源、汽车、消费性电子及半导体等众多行业。PXI广泛应用于各行各业,受益于巨大的规模经济,进一步帮助企业降低成本、提高绩效。此外,这种广泛采用赋予了PXI经济实力,相较于其他仅适用于单一产业的测试平台,PXI平台可更轻松应对不同的产业周期性波动。

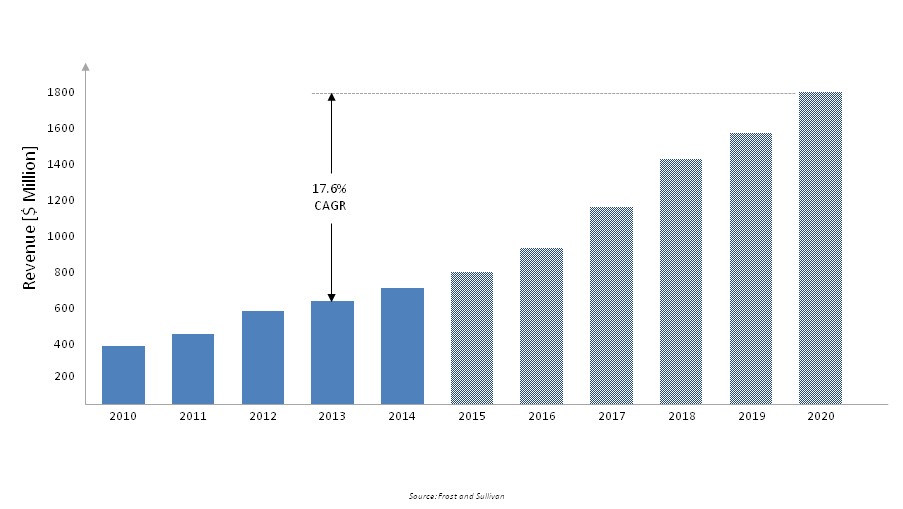

图2:由于广泛应用于各行各业,PXI平台得以迅速发展。

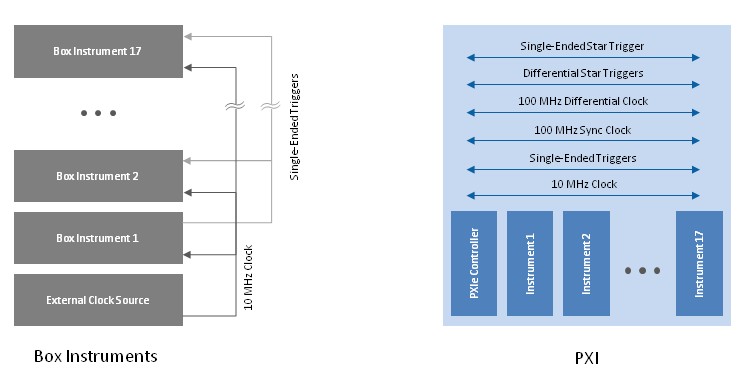

图3:PXI背板的集成式定时与同步功能避免了物理布线,并且可以简化多个仪器的同步过程,适用于高性能应用。

NI针对半导体测试推出的平台方法

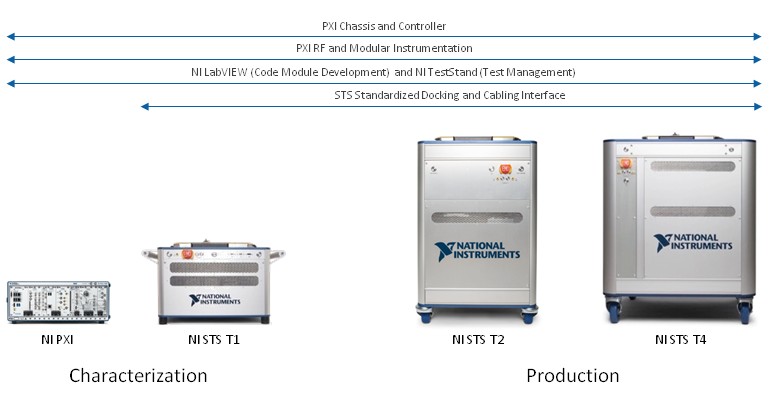

随着PXI平台日益成熟且迅速普及于各行各业,NI在2014年8月正式推出能满足半导体生产测试环境运行需求的系统级产品:半导体测试系统(STS)。STS结合了PXI的开放性与灵活性以及半导体生产测试单元的需求,例如分选机和探针台集成、弹簧探针待测设备(DUT)接口以及系统级校准功能等。

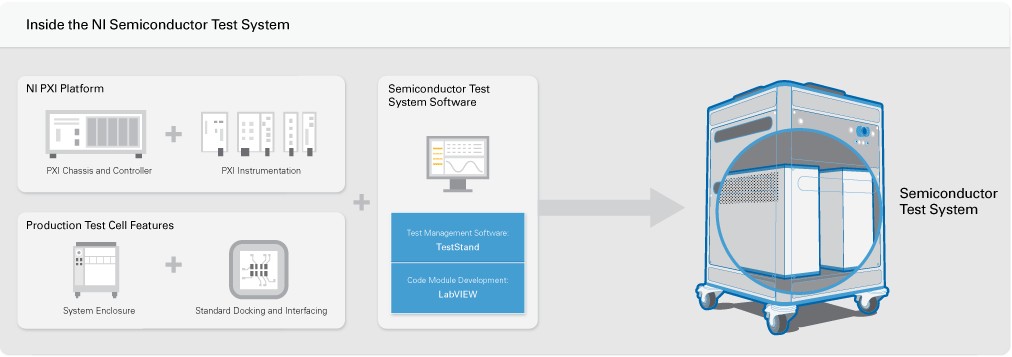

图4:NI半导体测试系统(STS)以PXI为基础,结合了关键的生产测试单元功能与强大的软件,可轻松集成到半导体生产测试单元中。

STS软件的核心是TestStand,这是一款可立即运行的测试管理软件,用于管理在LabVIEW或.NET环境中编写的代码模块;TestStand Semiconductor模块还具备其他半导体行业专属功能,例如引脚-通道映射功能可实现以DUT为中心的编程、可自定义的操作界面、高级分类、标准测试数据格式(STDF)数据报告生成,以及内置的多站点支持(在其中针对某个站点运行而编写的测试程序可迅速进行扩展来支持多站点测试)。STS提供3种尺寸规格:T1、T2、T4,可分别容纳1、2、4个PXI机箱;配备有18个插槽(19" 4U机架),可共享通用负载板卡、布线与仪器。

图5:基于PXI架构的NI STS具有足够的可扩展性,可部署至特性分析和生产环境,因此两种应用均可使用相同的软件和硬件,从而大幅简化数据关联任务并加速产品上市。

STS具有出色的可扩展性,可部署至特性分析实验室。例如,STS T1的体积并不大于标准19"机架型仪器的尺寸。无论是尺寸、成本或测试系统功能,STS对特性分析实验室来说都是非常实用的选择。同时也可直接连接器件分选机或探针台,对大量DUT进行测试。此外,STS T2或T4可采用相同软件、布线与仪器配置,在生产中运行更多的测试站点,实现更高的吞吐量。由于所有测试程序、负载板卡、布线与仪器等软件和硬件都是相同的,就会大大简化数据关联任务,进而缩短产品的开发周期并加快产品上市。

由于STS采用PXI架构,因此测试系统的性能可随着最新多核微处理器或尖端PXI仪器的问世而持续增强。这种基于平台的方法也确保了STS的性能可随着PXI功能的改进而持续增强,而反过来PXI功能的改进也是受益于半导体产业的创新。

图6:PXI平台的开放性、模块化特性所带来的关键优势之一是利用了最先进的商用现成技术。当处理器的性能提升时,只需更换控制器,PXI架构测试系统的处理能力就能同样获得提升。

维持灵活性,满足运行要求

鉴于这种技术所具有的开放性,运营经理可能会更关注严格控制测试系统版本的能力。幸运的是,STS的设计也可满足这些需求。客户订购特定配置的测试系统时,可以通过完全相同的软件和硬件复制出相同的系统,从而确保全球任何生产环境都部署有一致的测试系统。对客户来说这将创造双赢局面:不仅能获得所需的灵活性,而且一旦确定配置后,运营经理就能完全控制测试系统的版本,从而满足运营需求。

总而言之,STS采用独特的方法来解决半导体测试中存在的挑战,也就是将系统的功能建立在快速扩展的PXI平台基础之上。该方法不仅在经济与技术方面占尽优势,最终还能以颠覆性的成本提供性能卓越的测试系统。我们甚至可以说:STS解决测试挑战的方法与半导体产业本身解决其发展挑战的方法十分类似-也就是以相同的成本提供更高性能。