バッテリなしで?ともかくテストしてみましょう。EVテストにおけるバッテリエミュレータの役割

概要

電気自動車 (Electric Vehicle、EV) のバッテリは、危険なだけでなく高価でもあり、誰もが無駄にしたくないと考えています。しかし、バッテリはEVの心臓部でもあります。実際の心臓と同じように、車がそのすべての機能を最大限に発揮するかどうかは、バッテリが正常に機能するかどうかにかかっています。

実際のバッテリの使用に伴うリスク、コスト、時間を減らすために、テストエンジニアはバッテリエミュレータを使用して、パワートレイン、急速充電器、充電設備 (EVSE)、DC/DC変換器コンバータなどのEVコンポーネントをテストしています。実際のバッテリがあたかもそれらのコンポーネントに接続されているかのように扱うことで、テストの初期段階で温度依存性や人為的エラーなどの変数の影響を減らし、柔軟に作業を進めながら、エンジニアはより速く、より安全な、再現性の高い環境でテストを行うことができます。

しかし、エンジニアにとって最も重要なのは、最も少ないリソースである時間が節約されることでしょう。

内容

バッテリテスト時間を短縮

実物のバッテリを使用するには、バッテリをテストに適した充電状態 (State of Charge、SOC) にするために充電、放電、休止といった、時間のかかるプロセスが必要です。バッテリエミュレーションを使用すると、バッテリエミュレータによって必要とされる現実的なバッテリ特性が即座に提供されるため、こうしたすべての準備作業が大きく低減し、エンジニアはバッテリ動作の微妙な違いを気にせずにテストに集中できます。

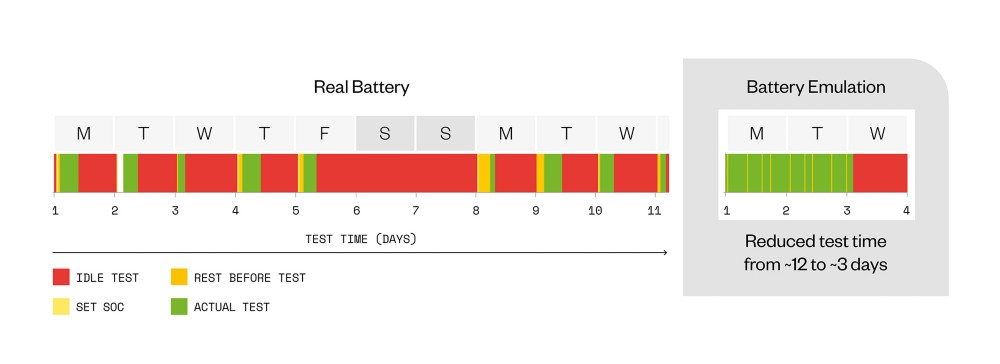

図1:お客様の結果では、実際のバッテリをNHR製バッテリエミュレータに交換することで、合計テスト時間が70%短縮された。

NH Research (NHR) 社ではこのことを実証するため、実際のバッテリを使用して9つのテストを実行した実世界のシナリオのデータを集め、NHR製バッテリエミュレータを使用した同じテストの結果と比較しました。その結果、主に待機時間と休止時間で違いが見られ、同社製バッテリエミュレータではテスト時間が70%短縮されました (図1を参照)。

EVバッテリの安全性を向上

バッテリは高電圧、高エネルギーのデバイスであり、故障時に高いリスクをもたらします。したがって、関連するすべてのテストにおいては、正常に機能することだけでなく、故障時も安全な状態を保つことがテーマになります。EVメーカーでは、危険な気体への暴露、腐食性物質、火災、爆発などのリスクに対応するため、安全性に関するポリシーを策定しています。これらのポリシーでは、実際のバッテリによるテストをどのような場合に、どのような方法で実施できるかを規定しており、通常はテスト時間を就業時間内に制限しています。バッテリエミュレータを使用すると、このようなリスクが生じないため、こうした懸念や制限を気にせずにテストを進めることができます。

再現性と確度の向上

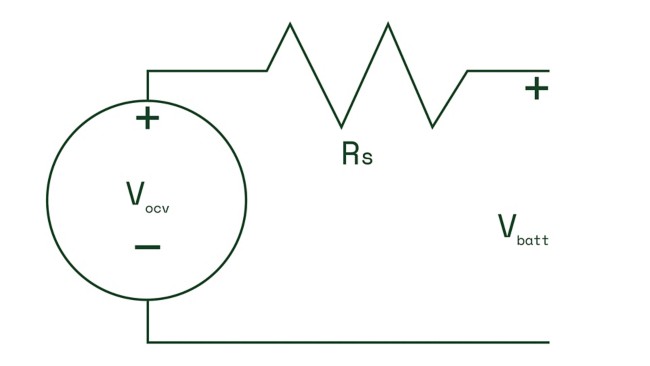

バッテリが消耗すると、充電/放電サイクルによって、または単に経年変化によって、バッテリの動作が必然的に変化します。また、バッテリを正常に動作させるには冷却システムや温度変化といった重要な環境管理が必要です。この理由から、実際のバッテリの出力には、他のコンポーネントの詳細なテストを実行する上で必要となる再現性がありません。現実的かつ再現性もあるという条件を満たすため、バッテリエミュレータでは実際のバッテリを直列抵抗を伴う双方向の電圧ソースとしてモデル化しています (図2を参照)。こうすることで、任意のSOCの任意のバッテリをシミュレーションすることができ、再現性のある正確な結果が得られます。

図2:バッテリの等価モデル

バッテリエミュレータは、それと等価なモデルに従うことにより、バッテリのどのSOCも正確に表現する出力を生成するように設計されている必要があります。この「バッテリエミュレーションモード」では、エミュレータは端子電圧 (Vbatt) に出入りする電流を測定し、それを使用して必要な電圧 (Vocv) を計算することにより、端子電圧を自動的に調整します。そうすることで、本来のバッテリのように、電流の流れに関係なく、端子で目的の出力を一貫して維持します。

バッテリエミュレータの選択

バッテリエミュレータの選択にあたっては、以下のことを考慮する必要があります。

適応性

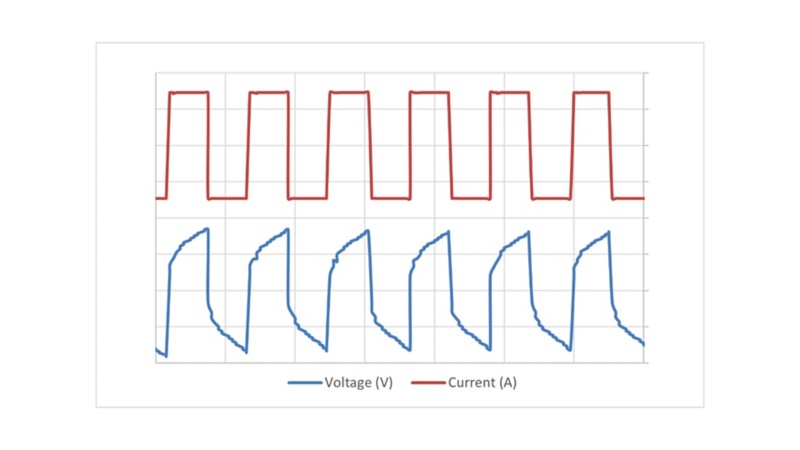

バッテリをモデル化してテストのニーズに適応するには、等価なバッテリモデルの動作と電圧値/抵抗値をプログラム可能にする必要があります。たとえば、目的の電圧を設定するだけでなく、電圧を低速なスルーレートで変化させる機能により、バッテリの充電時または放電時に想定される電圧の変化をエミュレートできます。図3は、プログラム可能な直列抵抗が複数の放電パルスにさらされるときに生じるこの効果を示しています。プログラム可能な直列抵抗のモデルにより、電圧の変化は電流に比例するため、エンジニアはデバイスをあたかも新しい (低抵抗) または古い (高抵抗) バッテリに接続しているかのようにテストできます。こうしたアプローチによって、テストが迅速化され、一貫性のある安全なテストが可能になります。

図3: 直列抵抗モデルを使用したEVバッテリのシミュレーション

低キャパシタンス

抵抗のプログラム可能性に加えて、バッテリエミュレータでは、電流が変化したときの抵抗の効果を正確にエミュレートできるように、出力キャパシタンスを低くする必要があります。ここが通常は、ノイズ低減のために高い出力キャパシタンスを持つ双方向電源との主な違いになります。

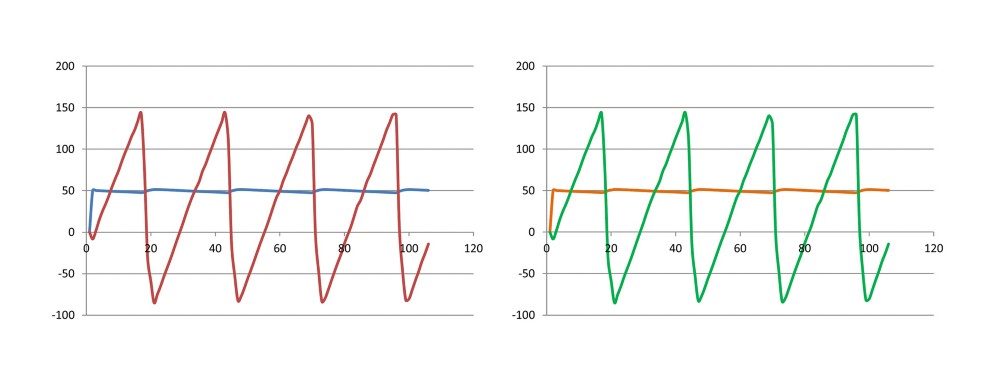

図4は、実際のバッテリとエミュレートされたバッテリの比較を示しています。エミュレーションされたバッテリの特性は、出力キャパシタンスが低いこともあり、実際のバッテリの特性と完全に一致します。

図4: 実際のバッテリ (左) とNHR製バッテリエミュレータ (右) の比較

ソフトウェアによる拡張性

低キャパシタンスとプログラム可能性に加えて、EVテストエンジニアはバッテリエミュレータに対して以下の特性を期待しています。

- EMF効果を安全に後処理する双方向の絶縁端子

- 電力を増強し、進化するテストのニーズに応えるためのモジュール性

- 実世界の条件をエミュレートしてテスト時間を短縮するための高速な応答時間

EVパワートレインを総合的にテストするためには、オープンな接続性と柔軟なテストソフトウェアを利用して、複数のテストステーションを管理したり、測定チャンネルや通信チャンネルを追加したり、他のテスト装置と統合したりする必要があります。NIのポートフォリオの一部であるNHR製バッテリエミュレータは、VeriStandやTestStandなどのNIのテストソフトウェアをはじめ、SystemLink™ソフトウェアなどのデータ/アセット管理ツールとシームレスに統合されます。NIのロスレスデータロギング、自動レポート、統合ワークフロー、ライフサイクル解析の諸機能のメリットがEVテストエンジニアにもたらされる結果、テストの総コストが削減され、市場投入までの期間が短縮され、製品の性能が向上します。

バッテリシミュレーションに双方向電源とバッテリエミュレータのどちらを使用するかの選択

バッテリシミュレーションに双方向電源とバッテリエミュレータのどちらを使用するかを決定する際には、重要な考慮事項があります。間違った装置を選択すると、プロジェクトが遅延し、安全上のリスクが高まり、生産性が低下する可能性があります。バッテリシミュレーションに双方向DC電源を使用する場合、バッテリのシミュレーション用ではなく従来の電源として設計されているため、機能に多くの制限が生じる可能性があります。

NIの中高電圧DCバッテリパックサイクラおよびエミュレータなどのより高度なバッテリエミュレータでは、バッテリパックの直列抵抗 (RINT) をモデル化することで、バッテリ特性の実世界シミュレーションを行うことができます。 RINTモデルは、内部接続、接触器、安全コンポーネントで作成された追加のパック抵抗とともに、バッテリの内部化学抵抗のシミュレーションを提供します。RINTモデルは、真の双方向ソースとプログラム可能な直列抵抗を使用して実装できます。

実際のバッテリと同様に、NIのバッテリエミュレータは電流の方向と振幅に応じて出力電圧を調整します。この出力電圧の自動調整は、特に一般的なDCバスおよびソース/負荷シミュレーションシステムと比較した場合、実際のバッテリパックの特性をより適切にシミュレートします。

NIのバッテリエミュレータには、従来の双方向電源と比べて次のような利点があります。

- 直列抵抗―バッテリシミュレーションの重要な機能は、低キャパシタンスのプログラム可能な直列抵抗を内蔵していることです。NIのバッテリエミュレータには、実際の状況での正確なテストを保証するために、ソフトウェアのみではなくハードウェアに組み込まれたプログラム可能な直列抵抗があります。NIのバッテリエミュレータは、実際のバッテリと同様に、電流の方向と振幅に応じて出力電圧を調整します。

- 低出力キャパシタンス―低出力キャパシタンスのバッテリエミュレータは、直列抵抗効果の正確なシミュレーションを提供し、電流の変化に比例して出力電圧を調整できます。これに対して、多くの回生電源はノイズ出力を低減するために大きな出力キャパシタンスを備えていますが、これにより直列抵抗機能が無効になり、応答レートが遅くなるだけでなく、バッテリシミュレーションが不正確になる可能性があります。NIのバッテリエミュレータは、実世界の状態を正確にエミュレートするために、目標値を高速に変更できるように低出力キャパシタンスで設計されています。

- 安全性―電源には通常、セーフティコンタクタのアドオンが必要で、インターロック、非常停止などの追加の安全機能はありません。これらのコンポーネントの追加には時間がかかり、テストの設定が大幅に複雑になり、時間遅延や追加の人件費が発生します。NIバッテリエミュレータには、これらすべての機能に加えて、複数の安全機能レイヤが組み込まれています。

- 設定確度―電源は通常、負荷/電源変動 (さまざまな電源/負荷条件下で出力がどの程度変化するか) のみを指定しますが、設定確度や要求された出力は考慮しません。NIは、負荷/電源および要求値からの誤差を含むすべての条件における経験的な制御確度を明確に文書化しています。

- 測定確度―電源は汎用製品であり、AhrやkWhrなどのバッテリ特有の測定値は、多くの場合、ユーザのソフトウェアによって追跡および決定されます。NIのバッテリエミュレータは、ハードウェアで直接高精度のバッテリテスト測定を行うため、プログラミングをより簡単かつ効率的に行えます。

- メソッドと制御の設定―テストを開始する前に、電源のソフトウェアプログラムの大規模な開発が必要になります。NIのバッテリエミュレータには、バッテリエミュレーションをサポートするように設計された動作モードがあります。NIのソフトウェアソリューションは、統合の時間と労力を減らすためにすぐに使用できる制御ソリューションを提供します。