検証フレームワークアーキテクチャによるラボのモダナイズ

概要

内容

効率的な検証フレームワークの要素

このシリーズの最初のホワイトペーパー「最新のラボアプローチでポストシリコン検証を最適化する方法」では、集積回路 (IC) の設計の複雑さが増し、コストの削減や市場投入までの時間の短縮が求められるにつれて、デバイスの機能テストがますます重要になることについて説明しました。IC製造元は、高度に自動化および統合された検証フレームワークに移行して、すべての検証作業を推進する必要があります。そうすることで、迅速な立ち上げにより再利用が最大化され、RTM (製造へのリリース) を迅速化するための測定/テストの効率的な方法が確立されます。

ここでは、こうしたフレームワークの導入を成功させるためにSoliton社とNIが推奨する、人、プロセス、テクノロジーについて説明します。検証フレームワークの重要な特徴の1つとして、シームレスなデバイス検証ワークフローがあります。検証チームは、デバイスの検証に必要な測定の開発に注力し、さまざまな条件でデータを収集します。検証チームの中心的な測定開発時間を効果的に利用することが重要です。フレームワークのさまざまなコンポーネントにより、再利用可能な測定IPの開発が簡単になり、チーム間で共有できるようになります。非常に効率の高いフレームワークには以下のコンポーネントが含まれている必要があります:

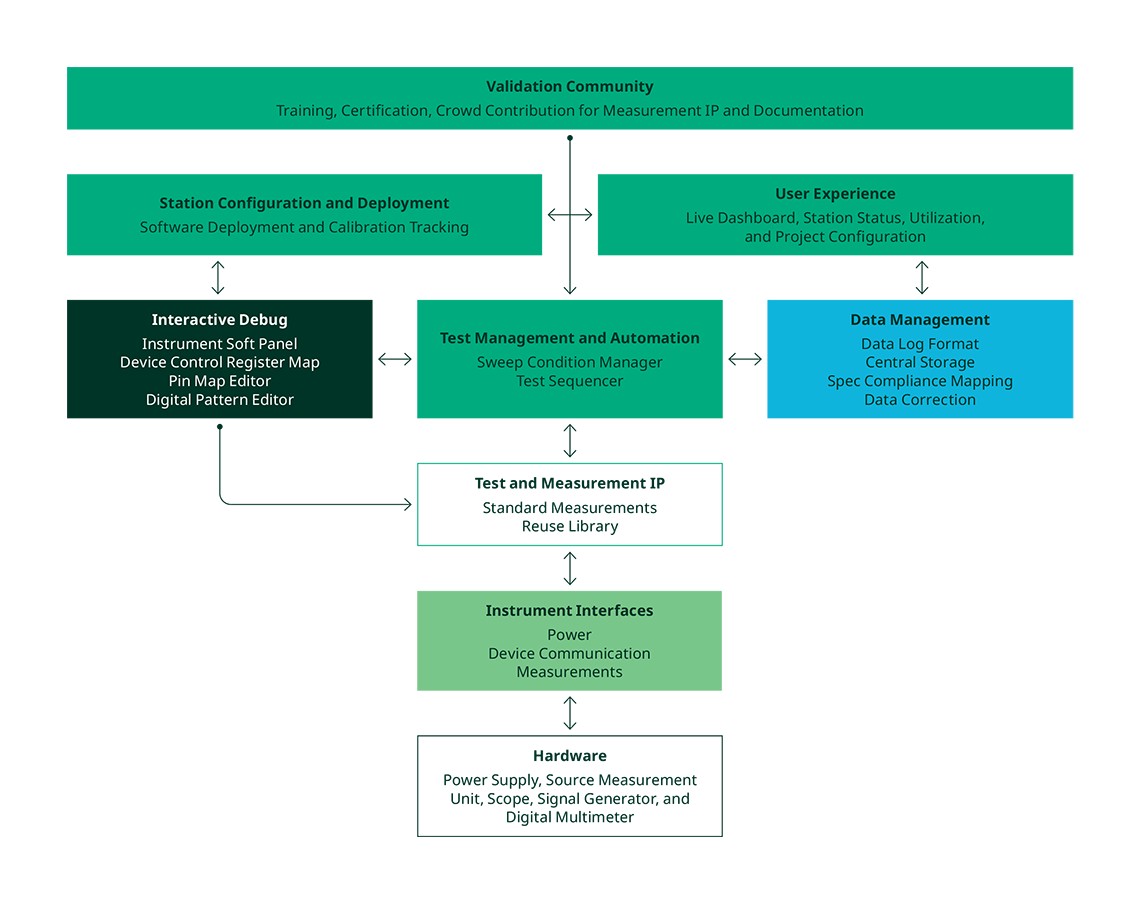

図1. 人、プロセス、テクノロジーを組み合わせて包括的な検証フレームワークを形成

人

- 複数のシリコン開発ライフサイクル分野 (設計、検証、妥当性確認、テスト) 間における、仕様と測定方法に関するコラボレーション

- デバイス妥当性確認の進行状況を追跡するデータダッシュボードへのアクセス

- 新規の検証エンジニアの生産性を迅速に高めるためのトレーニングとサポートを含む、シンプルなオンボーディングプロセス

プロセス

- ベンチのセットアップと管理 (インストールのオートメーション、ベンチの複製、計測器の利用率)

- インタラクティブデバッグ (設計者の就業中) と検証エンジニア用の自動データ収集の双方

- 再利用機能と共有機能を備えた測定IP開発

テクノロジー

- 計測データを保存し、他の業種のデータと相関させるための一元的に配置されたデータレイク

- ユーザが選べる複数のオプション (Python、NI LabVIEW、.NET)

- 計測器のさまざまなタイプやモデルをサポートするためのハードウェア抽象化

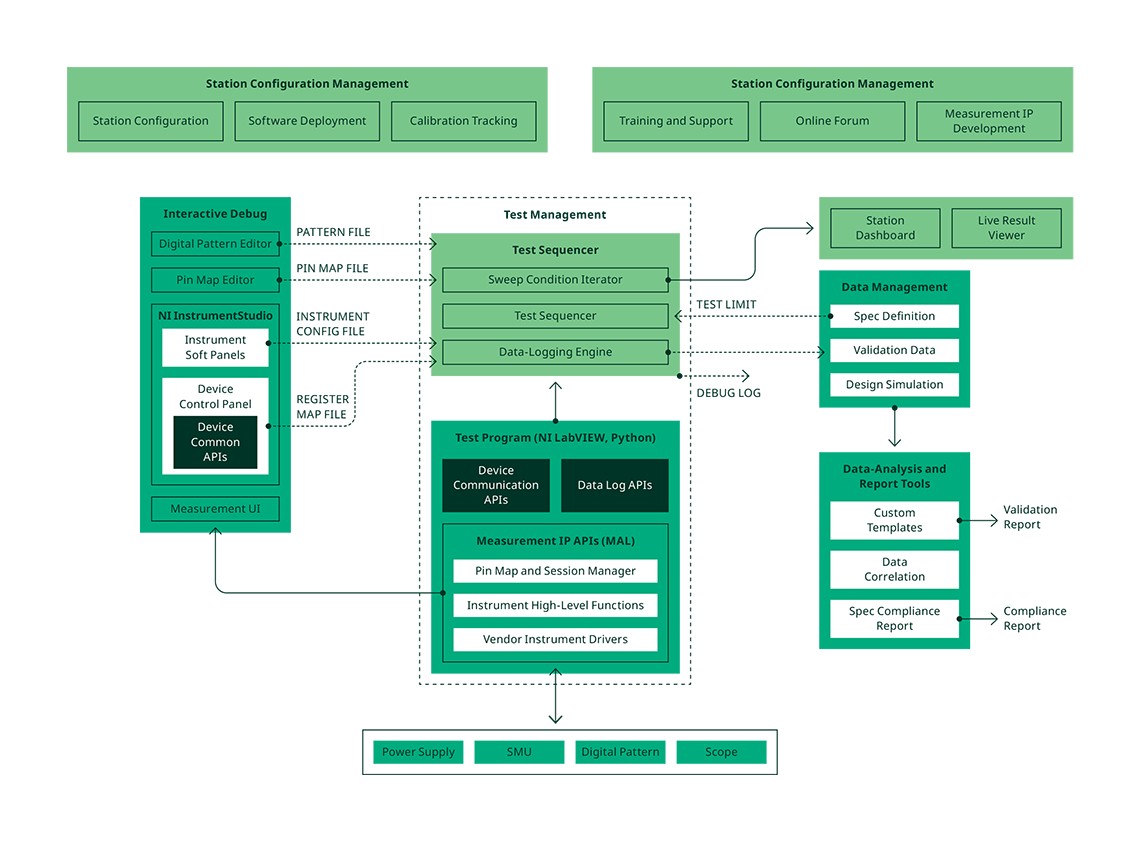

図2. 効率的な検証フレームワークの要素の詳細図

デプロイメントと構成管理

構成管理ツールでは、すべてのフレームワークコンポーネントと再利用可能なモジュールパッケージが中央のリポジトリに保存されます。このツールはサーバ側でリポジトリを管理しますが、各ラボステーションにデプロイされているソフトウェアとハードウェアに関する詳細も管理します。このようなインフラストラクチャにより、ベンチのセットアップにかかる時間が大幅に短縮され、ソフトウェアが最新に保たれます。

ソフトウェアのデプロイメントと更新

中央のサーバを使用して、再利用可能なデバイス通信、再利用可能な測定IP、計測器ドライバなどの中心的なフレームワークコンポーネントをステーションにデプロイすることができ、リモートデプロイも可能です。測定IPを改善したり、ドライバのバグを修正したりすると、中央のリポジトリからクリックするだけですべてのステーションに更新を反映させることができます。また、ベンチのセットアップを、デバイス固有のテスト構成を含めて、自動的に複製することもできます。これにより、すべてのソースコードを手動でコピーして構成を編集する手間が省かれ、エラーの発生も無くなります。

ステーション構成管理ソリューションやソフトウェア開発ソリューションは社内でカスタムビルドできますが、市販のツールを利用すれば開発や保守の負担を軽減できます。たとえば、NIのSystemLink™ソフトウェア構成モジュールは、測定システムを一元管理するためのターンキーソリューションを提供します。そのため、パッチやコードベースの更新をリモートで効率的に自動化できます。また、NIのSystemLink資産モジュールを利用すると、テスト資産が調達から廃棄までリアルタイムで記録、追跡、制御、レポートされ、装置の利用率と品質のコンプライアンスが向上します。

インタラクティブデバッグ

最初のシリコンがラボに到着するとすぐに、検証エンジニアは最初のステップとしてデバイスのブリングアップを行い、すべての基本機能が正しく機能することを確認します。しかし、デバイスの作業のためにラボに来るのは検証エンジニアだけではありません。設計、検証システム、アプリケーションなどのさまざまな担当チームからエンジニアがやって来ます。これらのエンジニアはソフトウェアやオートメーションの専門知識を持っているわけではありません。そのため、フレームワークには使いやすいウェイクアップツール、カスタマーユースケースのデバッグツール、相関ツールが必要になります。エンジニアはこうしたラボでの作業に半分以上の時間を費やしているため、効率的なデバッグのためには使いやすいインタラクティブ式ツールをラボに用意することが重要です。

UIを使用して測定をインタラクティブに実行する

エンジニアは、指定したADEまたはIDEを使用して測定を実行およびデバッグします。これは、ユーザが開発技術スタックに精通しておらず、測定を実行する必要がある場合に問題となります。測定をインタラクティブに実行できるUIにより、開発経験のないエンジニアでもラボで使用されているのと同じ測定IPを活用できます。測定開発者がUIを追加して簡単に共有できるようにするための多くの労力を費やす必要がない場合、より効率的です。

エンジニアは、NI InstrumentStudio™ ProfessionalのUIを使用して測定を作成できます。このUIは計測器のソフトフロントパネルとともにこのソフトウェアからインタラクティブに実行でき、テストの自動化にNI TestStandを使用できます。Pythonなどのテキストベースの言語で開発された測定では、追加のプログラミングなしでグラフィカルに作成されたインタラクティブUIを使用できます。

これにより、アプリケーションエンジニアは、検証エンジニアが開発した測定値を効果的に使用して、技術スタックを習得する負担なく顧客を支援することができ、プロセスをより効率的で使いやすいものにすることができます。

デバイス制御 (レジスタの読み出し書き込み)

ICの設計はますます複雑になっており、ICはそれぞれ、さまざまな機能を構成し制御するための巨大なレジスタバンクを搭載しています。DUTは、さまざまな操作を制御するためのデジタルI/Oを備えています。

エンジニアは数週間をかけて、選ばれたコントローラやデジタルパターン発生器を使用して、プロトコル通信APIを開発します。通信モジュールには、計測器からのデジタル回線を制御してデバイスモードを構成する機能も必要です。

UIベースの半導体レジスタ構成ユーティリティは、I2C、SPI、SPMI、I3Cなどのプロトコルのシンプルな構成でデバイス通信を確立するのに役立ちます。このツールは、測定を自動化する前に、デバイスの動作を理解して測定手順をインタラクティブに検証するのに役立ちます。

その他の機能は以下のとおりです:

- デバイスのレジスタマップ全体 (レジスタおよびフィールドレベルの情報) を直感的なGUIにインポートします。

- GUIからレジスタの書き込み/読み取り操作を実行してデバイスと通信し、顧客ユースケースやデバイスの基本的な動作をデバッグする目的でデバイスレジスタを構成します。

- 読み取り/書き込みの操作シーケンスをマクロとして記録し、後で自動化用に使用できるようにします。

- 特定の測定についてデバイスのレジスタマップスナップショットを保存し、後の自動化用にセットアップを呼び出します。

標準化されたデバイス制御の実装を検討している場合は、すぐに利用できるNIの半導体デバイス制御アドオンなどのターンキーソリューションを検討してください。このアドオンは、自動検証への拡張がすばやく行えるインタラクティブ式の直感的なデバイス制御機能を備えています。

計測器制御パネル

シンプルなユーザインタフェースを介してベンチ計測器を制御でき、プラグインアーキテクチャを介して必要に応じて新しい計測器制御パネルを追加できます。フレームワークはすぐに利用でき、頻繁に使用される電源、SMU、オシロスコープなどの計測器を備えているため、ソフトウェアを開発する必要はありません。これらのツールは、ハードウェアボードとDUTの電源を手動でオンにし、ハードウェアとDUTの両方の問題をデバッグするのに役立ちます。

計測器の構成

デバッグ中に、これらの対話式GUIから計測器を構成できます。計測器の設定を構成として保存し、後で測定の自動化の際に計測器にロードできます。

たとえば、InstrumentStudioソフトウェアを導入すると、計測器構成用の統合環境を利用できます。この環境では、測定をインタラクティブ式で迅速に行い、構成データをエクスポートすることで、自動化までの手順が簡素化されます。

DUTピンを計測器チャンネルにマッピングする

通常、エンジニアはDUTの観点からテスト手順のパラメータを定義します。測定コードには、検証ハードウェアボードへのDUTピン接続が埋め込まれています。ピンマップユーティリティは、DUTピンと検証ハードウェアPCB間のマッピングを定義するので、測定コード外でのマッピング情報の管理が容易になります。計測器やDUTを変更しても、マッピングのみが変更され、コードは変更されません。ピンマップにより、中心となる測定IPから得られる特定の計測器とDUTの詳細が抽象化され、さまざまな製品やチームで測定IPの再利用が促進されます。再利用時に手動で編集する必要はありません。

測定の管理とオートメーション

測定IP/ライブラリ

検証エンジニアの中心的な作業は、デバイスに必要な測定を開発することです。標準的な測定を開発する際は、多くの場合、測定コード内の入力パラメータをハードコーディングします。別のエンジニアまたはチームが類似のデバイスを検証する場合は、コードをコピーし、新しいデバイスに適合するように測定コードをカスタマイズする必要があります。これには多くのコード変更が伴います。また、詳細なコードテストが必要になり、時間、労力、コストがさらに増えます。

フレームワークで、同じファミリ内の別のデバイスでも、同じシリコンIPを持つ別のデバイスでも、再利用のために入力パラメータとスイープパラメータを用いて測定IPの開発が抽象化されれば理想的です。そうすれば、他のエンジニアはオートメーションで再利用可能な測定IPを使用して、同じデバイスで複数の測定を実行し、温度や入力電源などのさまざまなテスト条件をスイープすることができます。再利用可能な測定IPは、類似のデバイスまたはファミリの測定開発またはデバッグの時間を短縮し、時間とコストを節約し、市場投入までの時間を短縮します。

スイープおよびループ条件

包括的なデバイス検証では、多数の条件で測定を行い、デバイスが仕様の範囲内で機能することを確認する必要があります。そのため、検証エンジニアは数多くのプロセス、電圧、温度 (PVT) 条件にわたって測定を実行する必要があり、柔軟で堅牢なオートメーションフレームワークが必要になります。検証エンジニアは、測定IPコードを変更することなく、その場でスイープ条件を構成、変更し、オートメーションを効果的に実行できる必要があります。フレームワーク内では、測定値のスイープを必要とする以下パラメータを構成できます:

- ネストスイープで、各スイープパラメータの値の範囲を個別にも全体的にも簡単に構成する

- 分布に基づいてスイープ値をすばやく生成し、状態を視覚化する

- スイープ条件を測定データとともに自動的に記録する

測定モジュールから抽象化されたスイープパラメータがあれば、再利用可能な測定IPを開発して、チーム間のコラボレーションを促進することができます。

テストシーケンサ

テストシーケンサは、オートメーションとデータ収集の核心となる部分です。DUT用に開発された (測定IPライブラリからの) 測定値をつなぎ合わせ、PVTテスト条件で測定を実行することが、検証エンジニアの目的となります。検証エンジニアは、たくさんのソフトウェア開発を行わずに、この作業を迅速に実行できる必要があります。フレームワークのテストシーケンサは、トレーニングの敷居が低く、使いやすいツールです。テストシーケンス環境は以下の作業に使用します:

- ドラッグアンドドロップ操作でテストをシーケンシングし、すばやく入力を構成します。

- デバッグ環境/対話式環境で計測器やデバイスの構成を作成します。

- 統合されたスイープ条件マネージャで、すべてのPVT条件を構成して保存します。

- テストをすばやく実行し、デフォルトの.csv統合データログモジュールでデータを取得します。

- マルチサイトテストと並行して、複数のDUTにわたるデータ収集を迅速化します。

- ループやステートメントなどの高度なプログラミング言語機能を使用して開発をカスタマイズします。

TestStandによるテストおよび測定管理ソフトウェアを使用すると、測定シーケンスをすぐに利用できる1つの標準的なソリューションで開発、デバッグ、デプロイすることができます。マルチスレッドシーケンスの開発、任意のプログラミング言語のサポート、レポート生成、データベースログの記録が行えます。業界最高水準の検証組織では、製品設計に付加価値をもたらさないソフトウェアソリューションの開発や保守に、貴重な時間とエンジニアリングリソースをつぎ込むことはしません。代わりに、NIなどのソフトウェアのエキスパートと協力することで、チームはIPの測定、デバイス性能の解析、すぐに使えるテストシーケンサによる設計フィードバックの提供に、より多くの時間を投入することができます。

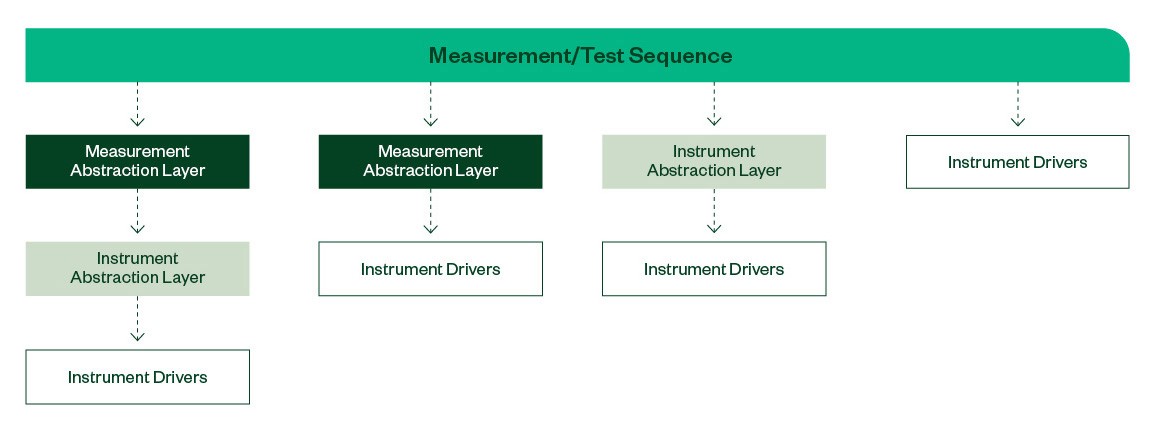

ハードウェアの抽象化と測定の抽象化

多くの場合、検証ラボではさまざまなサイトやベンチでさまざまな計測器モデルを使用します。それらのケースでは、あるベンチで開発した測定コードを別のベンチで再利用することはできません。ベンチにはそれぞれ独自の測定コードが含まれています。そのため、テストの測定値は断片化されていて再利用できません。こうした問題を解決するのが、測定コードから計測器の情報を抽象化するハードウェア抽象化レイヤ (HAL) です。

たとえば、ベンチAではDUTへの電源投入にNI SMUを使用しているのに対し、ベンチBではベンチトップ電源を使用しているとします。HALがなければ、各ベンチではDUTの電源を入れるためにカスタムの測定コードが必要になり、電源投入シーケンスを再利用することができません。しかし、HALがあれば、測定の作成者は自身の実装で最上位の親APIを呼び出すだけで済みます。ハードウェアの選択は計測器のピンマッピング画面のインタラクティブ式構成によって決まります。

図3. テストシーケンス抽象化レイヤ

測定IPの再利用

HALやデジタル通信を介して測定モジュールを開発すると、特定の依存関係がモジュール化されます。こうした抽象化によって、モジュール式の再利用可能な測定IPの開発が促進され、開発とテストの労力が削減されます。

データ管理

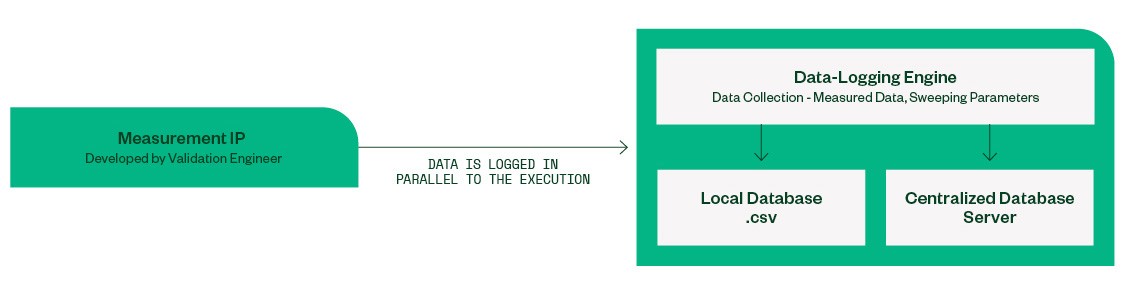

標準化されたデータロガー

妥当性確認テストは数時間または数日にわたって実行されるため、システムやソフトウェアで予期しない問題が生じ、それが原因でデータを失うおそれがあります。こうした問題を避けるため、計測データをすばやくキャプチャして保存できれば便利です。フレームワークに搭載されている標準化されたデータロガーは、常に各ループの後でローカルの.csvファイルにデータを記録することで、データの損失を防ぎます。このローカルストレージで、データをすぐにチェックし、デバッグをスピードアップすることができます。

また、このデータログモジュールは、測定時に設定したスイープ条件 (PVT) にタグを付けます。そのため、管理者や設計者がデータを確認するときに、関連するすべての条件を測定データとともに参照できます。

図4. 標準化されたデータロガーを使用して測定データを継続的にログに記録します

標準化されたデータロガーには以下の利点があります。

- 対話式のブリングアップワークフローとテストオートメーションのワークフローの両方にわたって実装を共通化できる

- 測定開発者は中心となる測定IPの開発にのみ集中でき、計測データのロギングはフレームワークに処理を任せることができる

- 開発者は、フレームワークのデータロギングAPIを使用して測定モジュールから計測データを渡すだけで、フレームワークによってすべての条件に測定データとともに自動的にタグが付けられる

- 選択した解析ツールに標準データをロードして確認できる

- 柔軟なプラグインアーキテクチャにより、中核の測定モジュールに影響を与えることなくストレージの形式を追加できる

一元化されたストレージと解析

データ解析における最大の課題の1つとなっているのが、命名規則です:検証エンジニアは、自身で選んだ名前を使用してロギング機能や測定コードを開発するので、各デバイスについて、名前ごとに固有のデータレビュー方法や解析方法が必要になります。構造化および標準化されたデータロギング形式を使用すれば、データをすばやく視覚化できるため、デバッグにかかる時間が少なくなります。

データロギングフレームワークでは、コンマ区切り値 (CSV)、Excel、TDMストリーミング、標準テストデータ形式 (STDF) がサポートされています。CSVのデータロギングにはワイド形式とトール形式があります:

- ワイド形式では、各列がパラメータを表し、各行が測定値を表します。

- トール形式では、すべての測定値はテスト名、パラメータ名、パラメータ値の3つの列にログされます。

メタ計測データタグを持つ標準化された形式は、データロギングの効率を高め、データをすばやくプロットして視覚化するのに役立ちます。検証ライフサイクル全体を通じて、一元化された検証データストレージ、仕様情報、検証データに簡単にアクセスできることが重要です。中央データベースは、以下のようなツールを開発するうえで重要です:

- 仕様コンプライアンスレポートの自動生成 (デバイスで測定したパラメータを主要な設計パラメータと比較)

- 設計検証とシリコン検証データを比較するためのデータの相関

検証フレームワークアーキテクチャの実装

検証フレームワークアーキテクチャがラボに与える効果の評価についてご興味がある半導体関連のお客様は、NIとSoliton社が協力して培ってきた数十年の経験を活用することで、効率を改善し、市場投入までの時間を短縮することができます。100人を超えるLabVIEWおよびTestStandのエンジニアを擁し、20を超えるNIの技術賞を受賞しているSoliton社は、NIの製品やソリューションを補完する、高度に差別化されたエンジニアリングサービスを提供しています。Soliton社は、Modern Lab、STS、SystemLink™ソフトウェアのNI半導体専門パートナーであり、ポストシリコン検証用の専用プラットフォームソリューションの開発を専門としています。同社のソリューションは、強力なツールと標準化を通じてエンジニアリングの生産性を大幅に向上させることができます。

次のステップ

- 最新のラボアプローチでポストシリコン検証を最適化する方法

- Soliton社の最新ラボ向けサービスの詳細はこちら

- Soliton社へのお問い合わせはこちら

- 測定ソフトウェア開発キット (SDK) を使用して検証ワークフローにかかる時間を短縮する方法の詳細

- 検証ラボのイノベーションの詳細

NIパートナーは、日本アライアンスプログラムに参加しているシステムインテグレータを中心としたパートナー企業で、代理店の関係は有していません。また、NIとのいかなる取引関係にも属しません。