Intelligente Werkzeuge für das Airbus-Werk der Zukunft

Sébastien Boria, Airbus

„Wir haben etliche Systems on Modules (SOMs) und Embedded-Einplatinenrechner (SBCs) evaluiert, und es gibt nichts, was mit der von NI gebotenen Softwareintegration mithalten kann. Wir schätzen, dass unsere Zeit bis zur Auslieferung mit dem NI SOM ein Zehntel der Zeit alternativer Ansätze ausmacht. Dies ist auf die Produktivitätssteigerungen aufgrund des NI-Konzepts beim Systemdesign zurückzuführen, vor allem auf NI Linux Real-Time und das LabVIEW FPGA-Modul.“

– Sébastien Boria, Airbus

Die Aufgabe:

Flugzeuge müssen in Tausenden von Schritten gefertigt und montiert werden, die von Bedienern befolgt werden müssen. Das Beheben eines einzigen Fehlers im Ablauf könnte hunderttausende Euro kosten, sodass der Fehlerspielraum sehr gering ist.

Die Lösung:

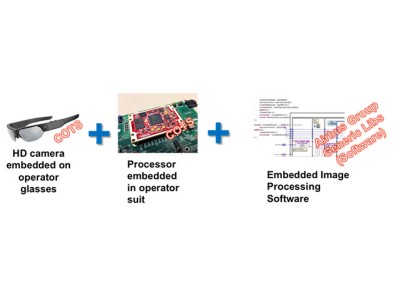

Die Werkzeuge und Systeme in der Anlage mit Intelligenz versehen, um durch Verwalten und Prüfen der Aufgaben, die der Bediener ausführt, zur Vereinfachung des Produktionsprozesses und zur Erhöhung der Effizienz der Produktion beizutragen. Mit dem NI System on Module können wir schnell Prototypen dieser intelligenten Werkzeuge erstellen.

Die heutige Produktionshalle für die Luft- und Raumfahrt hat nichts mehr mit der hektischen, lauten Produktionsstätte von einst gemein. Dank neuester Techniken, Designs und Ausstattung ist die moderne Fertigung effizient, organisiert und strukturiert. Aber wie wird sie morgen aussehen? Die Zukunft des Flugzeugwerks ist als Forschungs- und Technologieprojekt zu sehen, das darauf abzielt, neu aufkommende Technologien zu fördern, um die Wettbewerbsfähigkeit des Fertigungsprozesses bei Airbus zu verbessern, welcher derzeit noch von manuellen Arbeitsschritten beherrscht wird.

Cyber-Physical Systems und Big Analog Data™ schaffen die Voraussetzungen für eine intelligentere bedienerzentrische Produktion, die eine Zusammenarbeit von Bedienern und Maschinen in ein und demselben Umfeld erlaubt. Das Werk der Zukunft schließt zudem die umfassende Nutzung einer modularen Plattform mit einem hohen Abstraktionsgrad auf Basis handelsüblicher Standardmodule ein. Eine der Schlüsselkomponenten zur Verbesserung der Effizienz im Werk der Zukunft sind intelligentere Werkzeuge. Diese intelligenten Geräte sind so konzipiert, dass sie mit einer Hauptinfrastruktur oder lokal mit Bedienern oder mit anderen Werkzeugen kommunizieren können, aber nur dann Lagebewusstsein vermitteln und Echtzeitentscheidungen treffen, die auf lokaler und verteilter Intelligenz im Netzwerk basieren, wenn dies erforderlich ist.

Im Fall einer Produktionsanlage können intelligente Werkzeuge den Produktionsprozess vereinfachen und die Effizienz verbessern, indem sie physikalische Datenprotokolle und Handbücher überflüssig machen. Bediener müssen sich auf ihre Aufgaben im Betriebsablauf konzentrieren und dabei müssen sie ihre Hände frei haben, um die passenden Werkzeuge nutzen zu können. Bisherige Initiativen, die mit „papierlosen Projekten“ zu tun hatten, legten den Fokus zumeist auf „Papiereinsparung“ oder Ersetzen des Papiers durch Tablet-PCs. Dennoch benötigten sie weiterhin „passive/tote Daten“. Intelligente Werkzeuge eröffnen eine weitere Alternative, „Daten im Kontext“, die kontinuierlich erzeugt und verbraucht werden, oder anders ausgedrückt: „lebende Daten“.

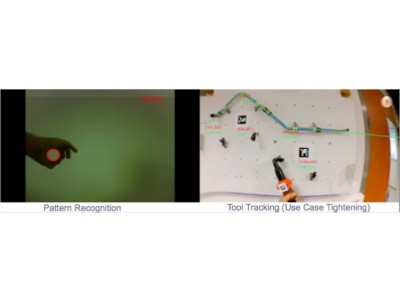

Zur Entwicklung eines Flugzeugs gehören unzählige Schritte, die Bediener befolgen müssen, und auch zahlreiche Prüfungen, um die Qualität sicherzustellen. Durch Erweiterung des Systems um Intelligenz erkennen die intelligenten Werkzeuge die Aktionen, die der Bediener als nächstes ausführen muss, und passen automatisch die Einstellungen der Werkzeuge an, wodurch sich die Aufgabe für den Bediener vereinfacht. Nach Abschluss der Aktion können die intelligenten Werkzeuge auch die Ergebnisse derselben überwachen und aufzeichnen, wodurch sich die Effizienz des Produktionsprozesses verbessert.

Eine bestimmte Teilbaugruppe eines Flugzeugs beispielsweise besitzt in etwa 400.000 Stellen, die gespannt werden müssen. Dazu sind im gegenwärtigen Produktionsprozess über 1.100 einfache Spannwerkzeuge nötig. Der Bediener muss eine Liste mit Schritten genau befolgen und die passenden Drehmomenteinstellungen für jede Stelle mithilfe des korrekten Werkzeugs sicherstellen. Aufgrund der manuellen Vorgehensweise stellt menschliches Versagen ein hohes Risiko bei der Produktion dar. Das spielt eine wichtige Rolle, da selbst eine einzige Stelle, die falsch gespannt wurde, langfristig Kosten von mehreren Hunderttausend Euro verursachen könnte. Ein intelligentes Spannwerkzeug begreift, welche Aufgabe der Bediener ausführen will, indem Bilderfassung und -verarbeitung zum Einsatz kommen, anhand derer das Werkzeug seine Umgebung verarbeitet und automatisch das Drehmoment festlegt. Das Gerät kann das Resultat der Aufgabe in einer zentralen Datenbank speichern, um sicherzugehen, dass die Stelle korrekt festgestellt wurde. Mithilfe der Datenbank des zentralen Manufacturing Execution System (MES) und der verteilten Intelligenz der Geräte können Produktionsleiter die Verfahren und Prozesse präzise bestimmen, die während der Qualitätskontrolle und -zertifizierung überprüft werden müssen.

Airbus hat mit der Entwicklung von intelligenten Werkzeugfamilien begonnen, die verschiedene Fertigungsprozesse ausführen: Bohren, Messen sowie hochwertiges Datenprotokollieren und Spannen.

Bohrwerkzeug

- Verarbeiten der Umgebung mittels Bildverarbeitungsalgorithmen

- Verifizieren, welches Material als nächstes durchschnitten wird

- Aktualisieren der Schneidebedingungen des Bohrers bei jeder Materialschicht

- Überwachen der Bohrtiefe

- Protokollieren der Ergebnisse des Bohrens an der derzeitigen Stelle

- Systemüberwachung

- Durchführen automatischer Überprüfungen/Kalibrierungen

Messwerkzeug

- Verarbeiten der Umgebung mittels Bildverarbeitungsalgorithmen

- Wiederbeschaffen zulässiger Messwerte aus einer Datenbank

- Prüfen, ob die Messung innerhalb der Parameter liegt

- Protokollieren von Ergebnissen und bei Bedarf Bereitstellen von Folgemaßnahmen

- Durchführen automatischer Überprüfungen/Kalibrierungen

Qualitätsvalidierungswerkzeug (basierend auf menschlicher Entscheidung)

- Verarbeiten der Umgebung mittels Bildverarbeitungsalgorithmen

- Ausüben menschlicher Interaktion (Beobachtung der Bewegung der Finger/der Augen, Sprachsteuerung)

- Protokollieren von Ergebnissen und bei Bedarf Bereitstellen von Folgemaßnahmen

Spannwerkzeug

- Verarbeiten der Umgebung mittels Bildverarbeitungsalgorithmen

- Festlegen der passenden Drehmoment-/Geschwindigkeits-/Winkelvorgabe für die Stelle

- Überwachen des auf die Spannelemente angewandten Drehmoments

- Aufzeichnen des gegebenen Drehmoments in einer zentralen MES-Datenbank oder einem unternehmensweiten Ressourcenplanungssystem

- Durchführen automatischer Überprüfungen/Kalibrierungen

Wir testeten das NI SOM als Basisplattform für alle diese intelligenten Werkzeuge, weil die Architektur und das Framework, welche das System bereitstellt, um den Entwicklungsprozess vom Entwurf über die Prototypenerstellung bis hin zum Serieneinsatz zu beschleunigen, allgegenwärtig sind. Bevor wir auf Grundlage des NI SOM entwickelten, konnten wir auf Grundlage eines NI-CompactRIO-Controllers (cRIO-9068) einen Prototyp erstellen, der es uns ermöglichte, IP aus bestehenden Airbus-Bibliotheken sowie quelloffene Algorithmen zu integrieren und so unsere Konzepte schnell zu validieren. Die Flexibilität, grafische und textbasierte Programmierung nutzen zu können, sowie die Wiederverwendung von Drittanbieterentwicklungen, die auf den Xilinx-Zynq und das Betriebssystem NI Linux Real-Time portiert wurden, sorgen für den perfekten Abstraktionsgrad für die Entwicklung dieser Werkzeuge. Jetzt können wir den Programmcode, den wir auf dem NI SOM entwickelten, als verteilte Lösung nutzen, anstatt unseren gesamten Entwurfsprozess neu beginnen zu müssen.

Wir haben etliche SOMs und Embedded-Einplatinenrechner (SBCs) evaluiert und keiner davon konnte mit dem von NI gebotenen plattformbasierten Designansatz und der Hard- und Softwareintegration mithalten. Wir schätzen, dass unsere Zeit bis zur Auslieferung mit dem NI SOM ein Zehntel der Zeit alternativer Ansätze ausmacht. Dies ist auf die Produktivitätssteigerungen aufgrund des NI-Konzepts beim Systemdesign zurückzuführen, vor allem auf NI Linux Real-Time und das LabVIEW FPGA-Modul. Dank der vom NI SOM schon bereitgestellten Software können wir uns vermehrt auf die Schlüsselfunktionen unseres Systems konzentrieren, wie Bildverarbeitung auf FPGAs.

"Factory of the Future" bei Airbus ist ein langfristiges Forschungs- und Technologieprojekt in mehreren Schritten, das eine entscheidende Rolle für unsere Wettbewerbsfähigkeit bei Fertigungsprozessen spielt. Eine zügige Entwicklung ist für unseren schrittweisen Ansatz bei neuen Technologien von wesentlicher Bedeutung, angefangen bei der Entwicklung erster Machbarkeitsstudien bis hin zur Verbreitung realer Objekte. Wir haben diese Initiative über die letzten Jahre hinweg sorgfältig geplant und wir können – mit Technologien von NI – unseren Entwicklungsprozess beschleunigen und unsere Vision Wirklichkeit werden lassen.

Informationen zum Autor:

Sébastien Boria

Airbus