Dehnung mit Dehnungsmessstreifen messen

In diesem Dokument lernen Sie grundlegende Konzepte zur Dehnung kennen und erfahren Sie, wie Dehnungsmessstreifen funktionieren und wie Sie die passende Konfiguration auswählen. Nachdem Sie sich für Ihre Sensoren entschieden haben, können Sie die erforderliche Hardware und Software in Betracht ziehen, um Dehnungsmessungen richtig zu konditionieren, zu erfassen und zu visualisieren. Sie können auch jede zusätzliche Signalaufbereitung in Betracht ziehen, die Sie benötigen.

Was ist Dehnung?

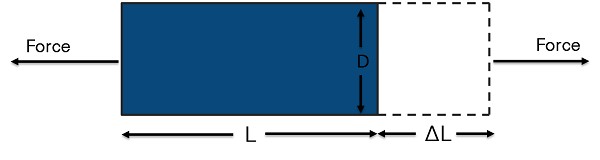

Bei mechanischen Tests und Messungen müssen Sie verstehen, wie ein Objekt auf verschiedene Kräfte reagiert. Die Verformung eines Materials durch eine Kraft wird als Dehnung bezeichnet. Die Dehnung ist definiert als das Verhältnis der Längenänderung eines Materials zur ursprünglichen, unbeeinflussten Länge (vgl. Abbildung 1). Die Dehnung kann positiv (Zug) aufgrund von Streckung oder negativ (Druck) aufgrund von Stauchung sein. Wenn ein Material in einer Richtung komprimiert wird, wird die Tendenz, sich senkrecht zu dieser Kraft in die anderen beiden Richtungen auszudehnen, als Poisson-Effekt bezeichnet. Die Querdehnzahl (v) ist das Maß für diesen Effekt und wird definiert als das negative Verhältnis der Dehnung in Querrichtung zur Dehnung in Achsrichtung. Obwohl dimensionslos, wird die Dehnung manchmal in Einheiten wie Zoll/Zoll angegeben. oder mm/mm. In der Praxis ist die Größe der gemessenen Dehnung sehr klein, daher wird sie oft als Mikrodehnung (µε) ausgedrückt, was x 10-6 entspricht.

Abbildung 1: Dehnung ist das Verhältnis der Längenänderung eines Materials zur ursprünglichen, unbeeinflussten Länge.

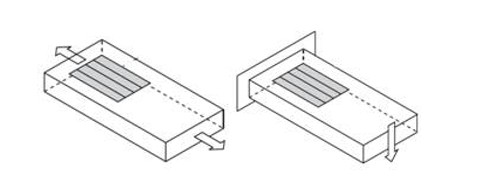

Die vier verschiedenen Arten von Dehnung sind Axialdehnung, Biegedehnung, Scherdehnung und Torsionsdehnung. Axial- und Biegedehnung sind am häufigsten (siehe Abbildung 2). Die Axialdehnung gibt an, wie sich ein Material aufgrund einer linearen Kraft in horizontaler Richtung dehnt oder komprimiert. Die Biegedehnung misst die Dehnung auf einer Seite eines Materials und die Kontraktion auf der gegenüberliegenden Seite aufgrund der linear wirkenden Kraft in vertikaler Richtung. Die Scherdehnung misst das Ausmaß der Verformung, die durch eine lineare Kraft mit Komponenten in horizontaler und vertikaler Richtung auftritt. Die Torsionsdehnung misst eine kreisförmige Kraft mit Komponenten sowohl in vertikaler als auch in horizontaler Richtung.

Abbildung 2: Die Axialdehnung misst, wie sich ein Material dehnt oder auseinanderzieht. Die Biegedehnung misst eine Dehnung auf der einen Seite und eine Kontraktion auf der anderen Seite.

Dehnungsmessung

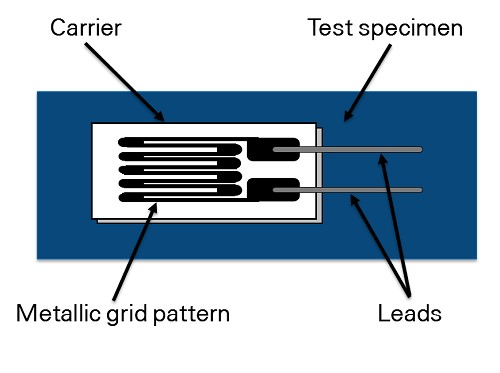

Die Dehnung wird üblicherweise mit einem Dehnungsmessstreifen gemessen. Ein Dehnungsmessstreifen funktioniert, indem der elektrische Widerstand an einem Objekt gemessen wird, das einer Axial-, Biege-, Scher- oder Torsionskraft ausgesetzt ist. Da sich der elektrische Widerstand im Verhältnis zur Dehnung im Gerät ändert, wenn eine Kraft ausgeübt wird, kann er zur Quantifizierung der Dehnung verwendet werden. Am weitesten verbreitet sind metallische Dehnungsmessstreifen. Metall-Dehnungsmessstreifen bestehen aus Folie oder superfeinem Draht in mäanderförmiger Anordnung, wobei die Ausführung aus Folie gängiger ist. Die mäanderförmige Anordnung sorgt dafür, dass möglichst viel Draht oder Folie auf der Fläche untergebracht wird, die in paralleler Richtung zum Werkstoff gedehnt wird. Der Mäander wird auf eine dünne Trägerschicht aufgetragen, die direkt an den Werkstoff angebracht wird. Die am Werkstoff auftretende Dehnung wird direkt auf den Dehnungsmessstreifen übertragen, der einer Änderung des Widerstands reagiert.

Abbildung 3: Der elektrische Widerstand eines Metallgitters ändert sich proportional zur Dehnung des Werkstoffs.

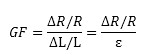

Einer der wichtigsten Parameter eines Dehnungsmessstreifens ist seine Dehnungsempfindlichkeit, die zahlenmäßig als Dehnungsfaktor ausgedrückt wird. Der Dehnungsfaktor ist das Verhältnis der Widerstandsänderung zur Längenänderung.

Bei Dehnungsmessstreifen aus Metall liegt der Dehnungsfaktor in der Regel bei 2. Den genauen Wert erfahren Sie beim Hersteller oder in der Beschreibung des Messstreifens.

In der Praxis sind Dehnungsmessungen selten größer als einige Millistrain (e x 10-3). Um die Dehnung zu messen, müssen Sie daher sehr kleine Widerstandsänderungen genau messen. Angenommen, ein Werkstoff wird einer Dehnung von 500 me ausgesetzt. Ein Dehnungsmessstreifen mit einem Dehnungsfaktor von 2 zeigt eine Änderung des elektrischen Widerstands von nur 2 (500 x 10-6) = 0,1 %. Bei einem 120-Ω-Messgerät ist dies eine Änderung von nur 0,12 Ω.

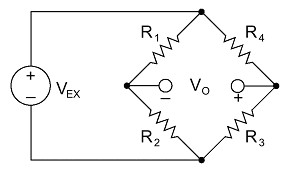

Um solche kleinen Widerstandsänderungen zu messen, basieren Dehnungsmessstreifenkonfigurationen auf dem Konzept einer Wheatstoneschen Messbrücke. Die allgemeine Wheatstonesche Messbrücke (siehe Abbildung 4) ist eine Schaltung, die aus vier Widerständen besteht und an der über die gesamte Brücke hinweg eine Speisespannung anliegt (UEX).

Abbildung 4. Dehnungsmessstreifen werden als Wheatstonesche Messbrücken-Schaltpläne konfiguriert, um kleine Widerstandsänderungen zu erkennen.

Die Wheatstonesche Messbrücke besteht aus zwei parallelen Spannungsteilern. Der eine Spannungsteiler besteht aus R1 und R2 und der andere aus R3 und R4. Die Ausgabe einer Wheatstone-Brücke (Vo) wird zwischen den mittleren Knoten der beiden Spannungsteiler gemessen.

Aus dieser Gleichung geht hervor, dass wenn R1/R2 = R4/R3 ist, die Ausgangsspannung UO gleich null ist. Unter diesen Bedingungen gilt die Brücke als abgeglichen. Jede Widerstandsänderung in den Brückenzweigen bewirkt eine Brückenspannung ungleich null. Wenn Sie daher R4 in Abbildung 4 mit einem aktiven Dehnungsmesser ersetzen, bringen jegliche Veränderungen im Dehnungsmesserwiderstand die Brücke aus dem Gleichgewicht und bewirken eine Ausgangsspannung von ungleich null, die eine Funktion der Dehnung ist.

Die Auswahl des richtigen Dehnungsmessstreifens

Arten von Dehnungsmessstreifen

Die drei Arten von Dehnungsmessstreifen, Viertel-, Halb- und Vollbrücken, werden durch die Anzahl der aktiven Elemente in der Wheatstone-Brücke, die Ausrichtung der Dehnungsmessstreifen und die Art der gemessenen Dehnung bestimmt.

Viertelbrücken-Dehnungsmessstreifen

Schaltungsart I

- Misst die Axial- oder Biegedehnung

- Erfordert einen passiven Viertelbrücken-Ergänzungswiderstand, auch als Ersatzwiderstand bezeichnet.

- Erfordert Halbbrücken-Ergänzungswiderstände für die Wheatstonesche Messbrücke

- R4 ist ein aktiver Dehnungsmessstreifen zum Ermitteln der Dehnung (+ε)

Abbildung 5. Konfigurationen für Viertelbrücken-Dehnungsmessstreifen.

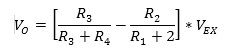

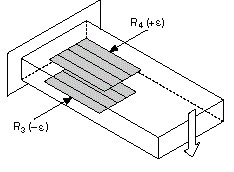

Schaltungsart II

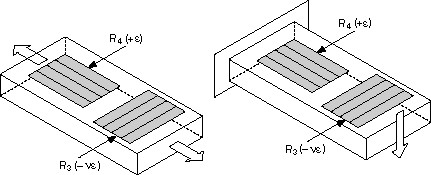

Der Widerstand des Dehnungsmessstreifens ändert sich im Idealfall nur als Reaktion auf die Dehnung, die auf ihn einwirkt. Aber auch das Material von Dehnungsmessstreifen und der Werkstoff, auf das der Dehnungsmessstreifen aufgebracht wird, reagieren auf Temperaturänderungen. Die Dehnungsmessstreifen-Konfiguration II der Viertelbrücke hilft durch die Verwendung von zwei Dehnungsmessstreifen in der Brücke, den Einfluss der Temperatur weiter zu minimieren. Wie in Abbildung 6 dargestellt, ist in der Regel ein Dehnungsmessstreifen (R4) aktiv und ein zweiter Dehnungsmessstreifen (R3) ist in engem thermischen Kontakt montiert, aber nicht an das Exemplar gebunden und quer zur Hauptachse der Dehnung angebracht. Daher hat die Dehnung nur einen geringen Einfluss auf diesen Dummy-Dummy, aber jede Temperaturänderung wirkt sich auf beide Dummys in gleicher Weise aus. Da die Temperaturänderungen bei beiden Dehnungsmessstreifen identisch sind, ändert sich das Widerstandsverhältnis nicht, die Ausgangsspannung (Vo) ändert sich nicht und die Temperatureinflüsse werden minimiert.

Abbildung 6. Dummy-Dehnungsmessstreifen eliminieren Temperatureinflüsse auf die Dehnungsmessung.

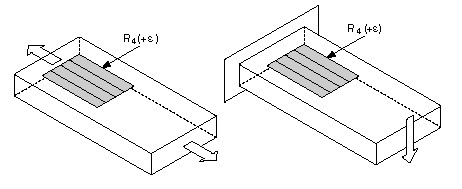

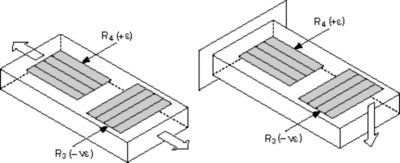

Halbbrücken-Dehnungsmessstreifen

Sie können die Dehnungsempfindlichkeit der Brücke verdoppeln, indem Sie beide Dehnungsmessstreifen in einer Halbbrücke aktivieren.

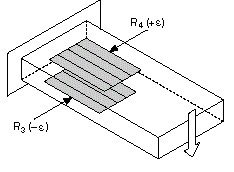

Schaltungsart I

- Misst die Axial- oder Biegedehnung

- Erfordert Halbbrücken-Ergänzungswiderstände für die Wheatstonesche Messbrücke

- R4 ist ein aktiver Dehnungsmessstreifen zum Ermitteln der Dehnung (+ε)

- R3 ist ein aktiver Dehnungsmessstreifen zum Ausgleichen des Poisson-Effekts (-νε)

Diese Konfiguration wird häufig mit der Viertelbrücken-Konfiguration vom Typ II verwechselt, aber Typ I hat ein aktives R3-Element, das mit der Dehnungsprobe verbunden ist.

Schaltungsart II

Misst nur die Biegedehnung

Erfordert Halbbrücken-Ergänzungswiderstände für die Wheatstonesche Messbrücke

R4 ist ein aktiver Dehnungsmessstreifen zum Ermitteln der Dehnung (+ε)

R3 ist ein aktiver Dehnungsmessstreifen zum Ermitteln der Stauchung (-ε)

Abbildung 7. Dehnungsmessstreifen mit Halbbrücken sind doppelt so empfindlich wie Dehnungsmessstreifen mit Viertelbrücken.

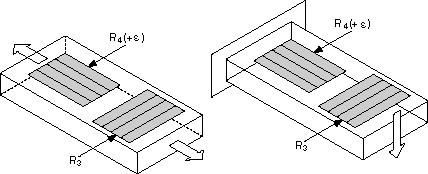

Vollbrücken-Dehnungsmessstreifen

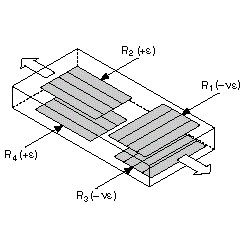

Eine Vollbrücken-Dehnungsmessstreifen-Konfiguration verfügt über vier aktive Dehnungsmessstreifen und ist in drei verschiedenen Typen erhältlich. Die Typen I und II messen die Biegedehnung, und der Typ III misst die axiale Dehnung. Nur die Typen II und III kompensieren den Poisson-Effekt, aber alle drei Typen minimieren die Auswirkungen der Temperatur.

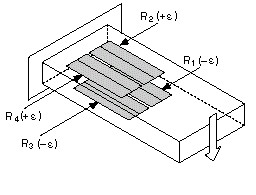

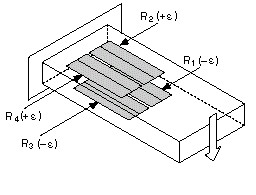

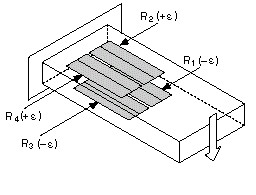

Schaltungsart I: Nur Biegedehnung

- Reagiert hochsensibel nur auf Biegedehnung

R1 und R3 sind aktive Dehnungsmessstreifen zum Ermitteln der Stauchung (-e)

R2 und R4 sind aktive Dehnungsmessstreifen zum Ermitteln von Dehnung (+e)

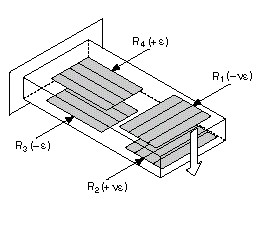

Schaltungsart II

Misst nur die Biegedehnung

Erfordert Halbbrücken-Ergänzungswiderstände für die Wheatstonesche Messbrücke

R4 ist ein aktiver Dehnungsmessstreifen zum Ermitteln der Dehnung (+ε)

R3 ist ein aktiver Dehnungsmessstreifen zum Ermitteln der Stauchung (-ε)

R4 ist ein aktiver Dehnungsmessstreifen zum Ermitteln der Dehnung (+e)

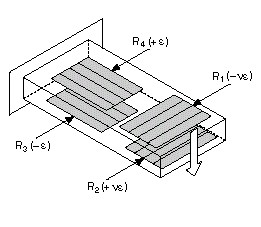

Schaltungsart III: Nur axiale Dehnung

Misst die axiale Dehnung

R1 und R3 sind aktive Dehnungsmessstreifen zum Ermitteln der Querkontraktion (-νe)

R2 und R4 sind aktive Dehnungsmessstreifen zum Ermitteln der Dehnung (+e)

Abbildung 8. Konfigurationen für Vollbrücken-Dehnungsmessstreifen.

Spezifikationen für zu berücksichtigende Dehnungsmessstreifen

Nachdem Sie entschieden haben, welche Art von Dehnung Sie messen möchten (axiale oder Biegedehnung), sind weitere Erwägungen u. a. die Empfindlichkeit, die Kosten und die Betriebsbedingungen. Bei demselben Dehnungsmessstreifen kann durch Ändern der Brückenkonfiguration die Dehnungsempfindlichkeit verbessert werden. So ist beispielsweise die Konfiguration mit Vollbrücke Typ I viermal empfindlicher als die Konfiguration mit Viertelbrücke Typ I. Vollbrücken des Typs I erfordern jedoch drei mehr Dehnungsmessstreifen als Viertelbrücken des Typs I. Sie erfordern auch Zugriff auf beide Seiten der getesteten Struktur. Darüber hinaus sind Vollbrücken-Dehnungsmessstreifen erheblich teurer als Halbbrücken- und Viertelbrücken-Dehnungsmessstreifen. Eine Zusammenfassung der verschiedenen Arten von Dehnungsmessstreifen finden Sie in der folgenden Tabelle.

Messtyp | Viertelbrücke | Halbbrücke | Vollbrücke | ||||

Typ I | Typ II | Typ I | Typ II | Typ I | Typ II | Typ III | |

| Axiale Dehnung | Ja | Ja | Ja | Nein | Nein | Nein | Ja |

| Biegedehnung | Ja | Ja | Ja | Ja | Ja | Ja | Nein |

| Kompensierung |

|

|

|

|

|

|

|

| Querempfindlichkeit | Nein | Nein | Ja | Nein | Nein | Ja | Ja |

| Temperatur | Nein | Ja | Ja | Ja | Ja | Ja | Ja |

| Empfindlichkeit |

|

|

|

|

|

|

|

| Empfindlichkeit bei 1000 με | ~0,5 mV/V | ~0,5 mV/V | ~0,65 mV/V | ~1,0 mV/V | ~2,0 mV/V | ~1,3 mV/V | ~1,3 mV/V |

| Installation |

|

|

|

|

|

|

|

| Anzahl gebundener Messgeräte | 1 | 1* | 2 | 2 | 4 | 4 | 4 |

| Montageposition | Einseitig | Einseitig | Einseitig | Gegenüberliegende Seiten | Gegenüberliegende Seiten | Gegenüberliegende Seiten | Gegenüberliegende Seiten |

| Anzahl Verbindungen | 2 oder 3 | 3 | 3 | 3 | 4 | 4 | 4 |

| Brückenergänzungswiderstände | 3 | 2 | 2 | 2 | 0 | 0 | 0 |

| *Ein zweiter Dehnungsmessstreifen befindet sich in engem thermischen Kontakt mit der Struktur, ist aber nicht verklebt. | |||||||

Rasterbreite

Die Verwendung eines breiteren Rasters verbessert die Wärmeableitung und die Stabilität des Dehnungsmessstreifens, sofern dies nicht durch den Installationsort eingeschränkt wird. Wenn der Werkstoff jedoch starke Dehnungsgradienten senkrecht zur Hauptdehnungsachse aufweist, sollten Sie ein schmales Raster verwenden, um Fehler aufgrund der Wirkung von Scherdehnung und Poisson-Dehnung zu minimieren.

DMS-Nennwiderstand

Der Nennwiderstand eines Dehnungsmessstreifens ist der Widerstand des Messstreifens im Ruhezustand. Den genauen Nennwiderstand erfahren Sie beim Hersteller oder in der Beschreibung des Messstreifens. Die gängigsten Nennwiderstandswerte von handelsüblichen Dehnungsmessstreifen sind 120 Ω, 350 Ω und 1000 Ω. Ziehen Sie einen höheren Nennwiderstand in Betracht, um die von der Erregerspannung erzeugte Wärmemenge zu verringern. Ein höherer Nennwiderstand trägt auch dazu bei, Signalschwankungen zu reduzieren, die durch Widerstandsänderungen der Anschlussdrähte aufgrund von Temperaturschwankungen verursacht werden.

Temperaturkompensation

Im Idealfall sollte sich der Widerstand des Dehnungsmessstreifens nur als Reaktion auf die Dehnung ändern. Der spezifische Widerstand und die Empfindlichkeit eines Dehnungsmessstreifens ändern sich jedoch auch mit der Temperatur, was zu Messfehlern führt. Hersteller von Dehnungsmessstreifen verarbeiten daher das Herstellungsmaterial von Dehnungsmessstreifen dahingehend, dass diese die Ausdehnung des Werkstoffs, an den der Streifen angebracht wird, kompensieren. Diese temperaturkompensierten Brückenkonfigurationen sind immun gegen Temperatureinflüsse. Ziehen Sie auch die Verwendung eines Konfigurationstyps in Betracht, der die Auswirkungen von Temperaturschwankungen ausgleicht.

Installation

Die Installation von Dehnungsmessstreifen kann erhebliche Zeit- und Ressourcenaufwendungen in Anspruch nehmen, die je nach Brückenkonfiguration stark variieren. Die Anzahl der verbundenen Leisten, die Anzahl der Verbindungen und die Montageposition können sich auf den für die Installation erforderlichen Aufwand auswirken. Manche Brückenkonfigurationen erfordern sogar die Installation von Messstreifen auf gegenüberliegenden Seiten einer Struktur, was schwierig oder sogar unmöglich sein kann. Die Viertelbrückentyp I ist am einfachsten, da nur ein Messstreifen und zwei oder drei Leitungen benötigt werden.

| Schaltungsart I | Schaltungsart II: Nur Biegedehnung |

| |

| Schaltungsart I | Schaltungsart II |

Diese Konfiguration wird häufig mit der Viertelbrücken-Konfiguration vom Typ II verwechselt, aber Typ I hat ein aktives R3-Element, das mit der Dehnungsprobe verbunden ist. |

|

| Schaltungsart I: Nur Biegedehnung | Schaltungsart II: Nur Biegedehnung | Schaltungsart III: Nur axiale Dehnung | |

| |||

| Schaltungsart I | Schaltungsart II | Schaltungsart III | |

|

|

|

Signalaufbereitung bei Dehnungsmessstreifen

Dehnungsmessstreifenmessungen sind komplex, und verschiedene Faktoren können sich auf die Messleistung auswirken. Daher müssen die Komponenten für Brücke, Signalkonditionierung, Verdrahtung und DAQ richtig ausgewählt und verwendet werden, um zuverlässige Messungen zu erzielen. Beispielsweise erzeugen Widerstandstoleranzen und Dehnungen, die durch das Anlegen des Messgeräts verursacht werden, eine anfängliche Offsetspannung, wenn keine Dehnung angelegt wird. In ähnlicher Weise können lange Anschlussdrähte den Widerstand des Brückenzweigs erhöhen, wodurch ein Offset-Fehler entsteht und der Ausgang der Brücke desensibilisiert wird. Für genaue Dehnungsmessungen sollten Sie Folgendes in Betracht ziehen:

- Brückenvervollständigung zur Vervollständigung der erforderlichen Schaltung für Viertel- und Halbbrücken-Dehnungsmessstreifen

- Erregung zur Versorgung der Wheatstone-Brückenschaltung

- Kontaktlose Messung über das Netzwerk (Remote Sensing) zum Ausgleich von Fehlern in der Erregerspannung aufgrund langer Anschlussdrähte

- Verstärkung zur Erhöhung der Messauflösung und Verbesserung des Signal-Rausch-Verhältnisses

- Filterung zum Entfernen externer Hochfrequenzrauschen

- Offset-Nullabgleich, um die Brücke so auszugleichen, dass 0 V ausgegeben wird, wenn keine Dehnung angewendet wird

- Shunt-Kalibrierung, um den Ausgang der Brücke auf einen bekannten, erwarteten Wert zu überprüfen

Um zu erfahren, wie diese Fehler ausgeglichen werden und andere Hardware-Überlegungen für Dehnungsmessungen kennenzulernen, laden Sie den Ingenieursleitfaden zu genauen Sensormessungen herunter.

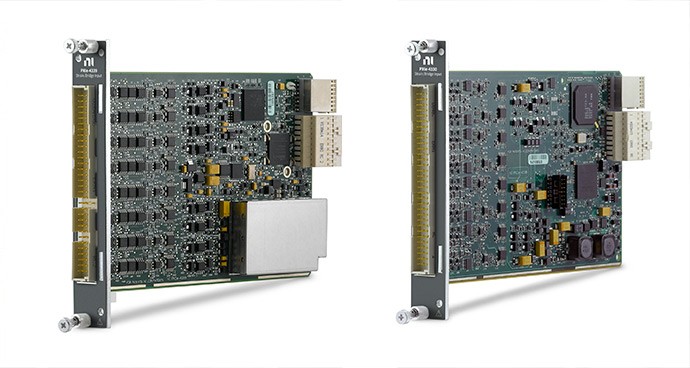

Anschließen von Dehnungssensoren an Hardware von NI

Nachdem Sie Ihre Sensor- oder Testanforderungen kennen, ist die Entscheidung für die Hardware, mit der diese Daten erfasst werden, der nächste wichtige Schritt. Die Qualität der Erfassungshardware bestimmt die Qualität der erfassten Daten.

NI bietet verschiedene Hardware für die Dehnungsmessung und Brücken an, die für die Erfassung von Lastdaten ausgelegt und mit einer Vielzahl von DMS-Sensoren kompatibel sind.

Einfache Hardware-Konfiguration

Koppeln des Dehnungsmessstreifens mit der empfohlenen Hardware

Das CompactDAQ-Bundle für Dehnungs- und Lastmessungen vereinfacht die Verbindung Ihres DMS-Sensors mit einem Bundle aus Dehnungs-/Brücken-Eingangsmodulen und einem CompactDAQ-Chassis.

Andere Produkte für die Dehnungsmessung

Die folgenden Produkte können mit DMS-Sensoren verbunden werden. Diese Produkte können auch Druck-, Kraft-, Last- und Drehmomentmessungen durchführen. Erfahren Sie mehr über das Messen von Druck mit Sensoren in Brückenschaltung oder anderen Drucksensoren, Last mit Sensoren in Brückenschaltung und Drehmoment mit Sensoren in Brückenschaltung, um die richtigen Sensoren für die Verwendung mit Produkten von NI auszuwählen.