パワーエレクトロニクスシステムのHILテスト

概要

最新技術を利用した高精度のリアルタイム電気モータシミュレーションを行えば、実際のシステムでは実行が困難または不可能な過渡や不具合テストが実現できます。これらのテストは、物理ハードウェアを破壊する可能性があります。しかし、物理システムに対してこのように非常に正確なシミュレーションを行うことで、通常の使用を超えた状況を想定してコントローラを操作し、リアルタイムの安全性とセキュリティを検証できます。

NIのHILプラットフォームはテスト実行用の拡張可能なオープンプラットフォームで、最高精度のリアルタイムシミュレーションを実現することができます。NIのプラットフォームを使用すると、開発プロセスの早い段階で問題を発見してパフォーマンスを最適化することができるため、組み込みソフトウェアを検証するためのフィールドテストの量が削減され、結果として開発効率が向上します。

内容

テストの課題

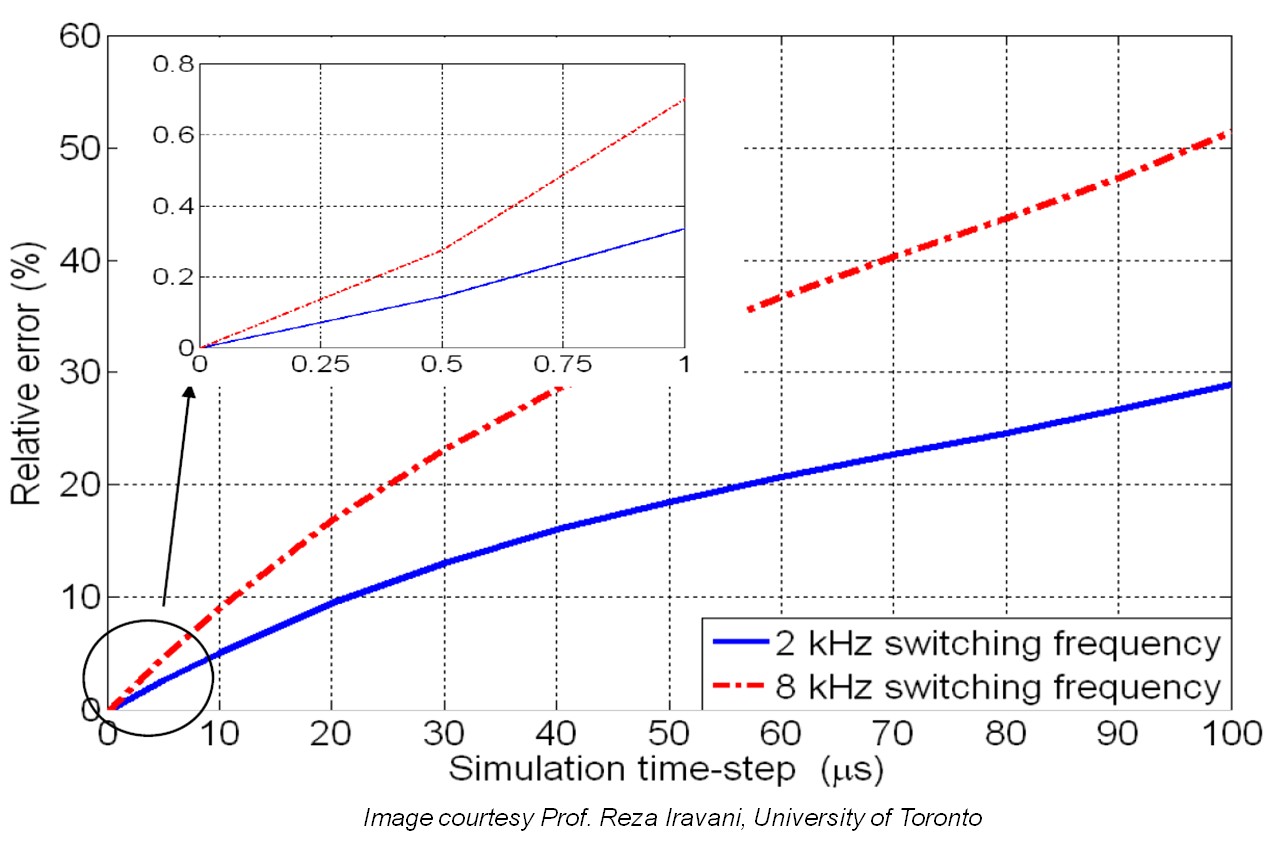

電気駆動のエンジン制御装置 (ECU) 用制御入出力は、内燃機関の駆動系ECUの制御入出力に比べてはるかに高速で動作する必要があります。電気モータシステムの制御に使用される、より高速のデジタルスイッチ信号の場合、従来方式のHILテストでは十分に対応することができません。図1は、シミュレーションの時間ステップが長くなるのに応じて、2 kHzと8 kHzのパルス幅変調 (PWM) 信号へのシミュレーション応答の相対誤差が増加する様子を示しています。

図1.PWM信号に対するパワーエレクトロニクスシステムのシミュレーション応答の相対誤差

このグラフから、25 µs周期のシミュレーションループの場合、8 kHz PWMへのシミュレーション応答では、シミュレーションの時間分解能によって20%の相対誤差が生じていることがわかります。小さい方のグラフは、マイクロ秒以下の誤差の拡大図を示しています。同じシミュレーションを1 µsで実行した場合、PWM測定の誤差は0.75%しかないことがわかります。

さらに複雑なことに、電気モータは、磁気飽和やコギングトルクなど直接モデリングすることが難しい複雑な非線形動作を示しています。線形モデルを使用してECUの基本的な機能をテストすることもできますが、テスト、調整、最適化をより厳密に行うためには、より複雑な動作をモデリングする必要があります。

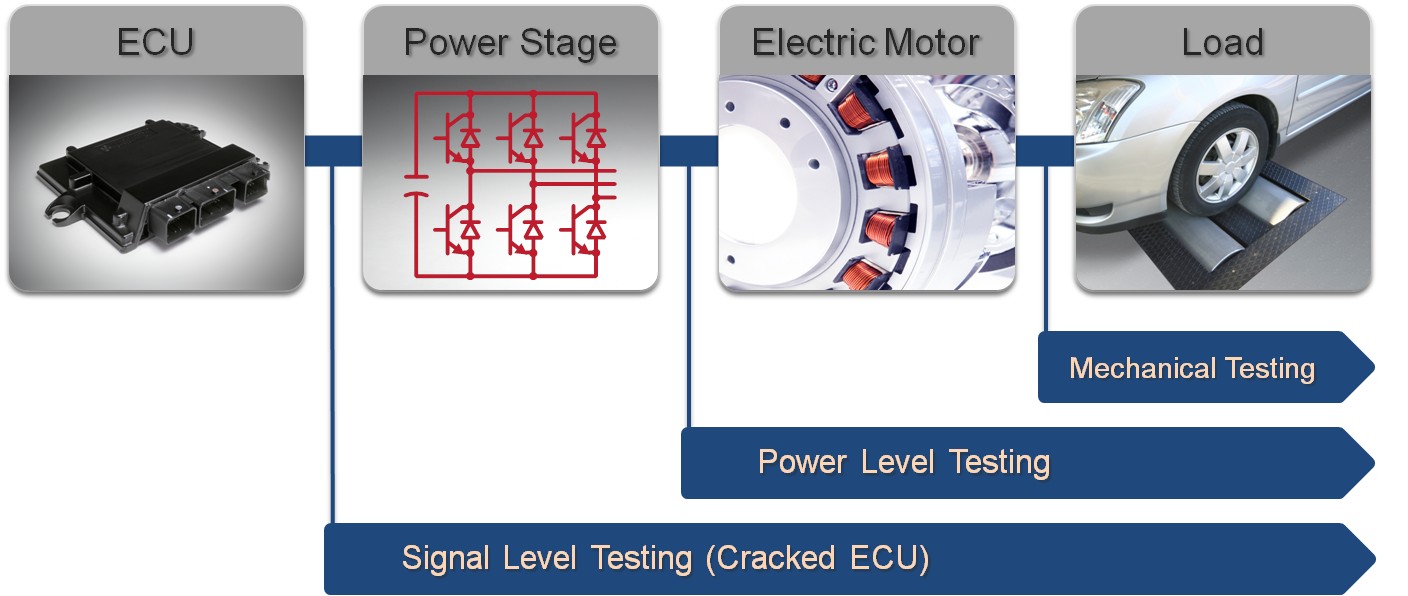

図2は、以下の3段階の電力システムテストを示しています。

- 信号レベルテスト―制御エレクトロニクスをテストするためにシステム全体をシミュレーションします。

- 電力レベルテスト―モータエミュレータを使用して、制御システムとパワーエレクトロニクスの両方を完全に実行します。

- 機械特性またはダイナモメータのテスト

従来型のシミュレーションシステムは、制御システム設計者のテスト能力を制限し、高額なダイナモメータやフィールドテストに大きく依存せざるを得ない状況を生み出してきました。しかし、シミュレーションの速度と精度が向上したことで、信号/パワーレベルでより多くのテストが可能となり、物理テスト段階にかかる時間とコストを削減できるようになりました。

図2.電気モータの3つの異なるレベルの制御システムテストの概要

アプローチ

シミュレーション周期で1 µsに到達するには、電気モータとパワーエレクトロニクスのHILテストシステムにおけるパラダイムシフトが必要です。このような高レートでシステムをシミュレーションする上で重要な技術は、従来のプロセッサベースのHILシステムからFPGA (Field Programmable Gate Array) ベースのシミュレータへの移行です。

従来のプロセッサベースのHILシステムでは、通信バスがプロセッサとI/Oを分離するため、最大速度が約50 kHzに達します。シミュレーションの1回の時間ステップの間に、入力がサンプリングされ、データがプロセッサに転送され、結果がI/Oノードに戻されて出力が更新されます。PCIまたはPXIバスでは、通信の遅延時間は通常シミュレーション時間全体の4分の3を占めます。計算をFPGAに移行すると、計算自体の速度が向上します。しかし、速度を最大限に向上させる要因は、処理ノードとI/Oノードを単一のデバイスに配置できることです。これにより、通信の遅延時間は無視できるレベルになります。

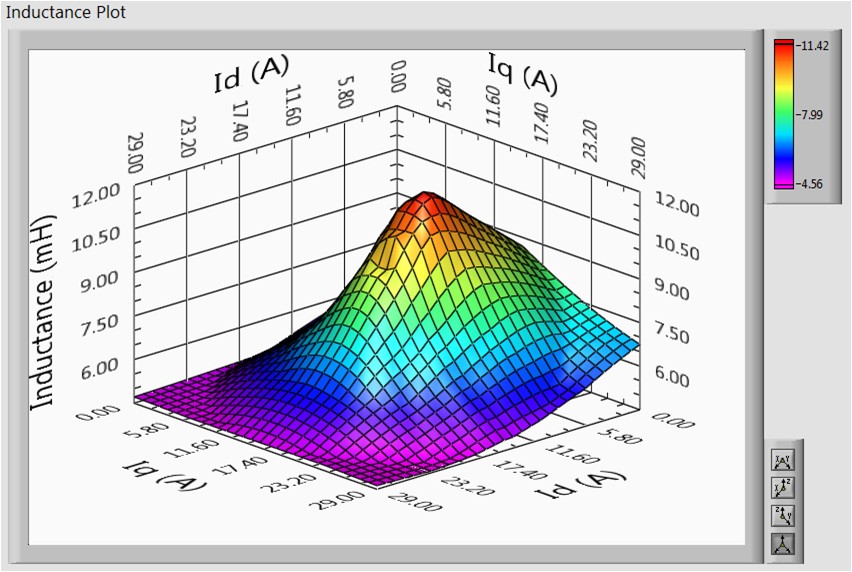

高度なモータ駆動のリアルタイムシミュレーションを実施する際にエンジニアが次に直面する課題は、シミュレーションの精度と速度の適切なバランスを如何に維持するかです。機能レベルのHILテストを実施する場合はシンプルな定数パラメータや線形モデルで十分ですが、高度なモータ駆動のより堅牢なテストと最適化を行うには、多くの場合、より精度の高いシミュレーションが必要です。計算の複雑さを増すことなく、シミュレーションの精度を高める効果的な方法は、モデルパラメータをルックアップテーブルに置き換えて、それらのパラメータをシミュレーションの反復ごとに更新することです。

有限要素解析 (FEA) の結果や実験的に得られたテーブルを使用すると、コギングトルクや磁気飽和など、複雑な非線形動作をシミュレーションすることができるため、これらの複雑な現象に適応できるコントローラの設計も可能です。いずれの場合も、ルックアップテーブルを用いることで、複雑な動作をシミュレーションで直接モデリングすることなく表現できます。図3は、モータのインダクタンスが4.5 mHから12 mHの動作範囲で変化する例を示しています。

図3.動作範囲におけるモータのD-Qインダクタンス値の曲面プロット

ソリューション

NIでは、ソフトウェアツールとハードウェアツールを組み合わせて、パワーエレクトロニクスや電気モータのリアルタイムテストに適した業界トップレベルのプラットフォームを提供しています。NI Electric Motor Simulation Toolkitには、電気機械やインバータのモデルが含まれています。制御エンジニアは、これらのモデルを使用して、NIのリアルタイムテスト用ツールの大きなエコシステムと連携するテストシステムをすばやく構築できます。

NI Electric Motor Simulation Toolkit

NI Electric Motor Simulation Toolkitは、電気モータシステムのデスクトップとHILの両方のシミュレーションを開発するためのモデリング要素を提供します。このツールキットには、電気モータシミュレーション、制御、およびHILシミュレーション用のLabVIEWプロジェクトテンプレートも含まれています。さらに、このツールキットには、さまざまなモータタイプ用のVeriStandアドオンも含まれています。モデルは、ホストコンピュータで実行することでソフトウェアのみのシミュレーションを行うことができるほか、NI Real-Timeターゲット上で実行すれば従来型のHILシミュレーション、NI FPGAターゲット上で実行すれば高速HILシミュレーションを行うことができます。

図4.電気モータのECU HILテストの一般的なソフトウェアとハードウェアの組み合わせ

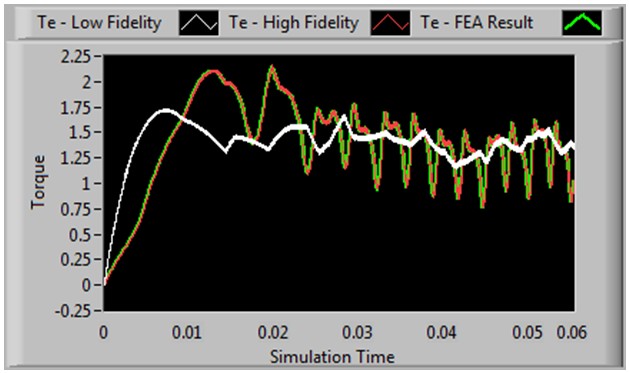

ツールキットには、シンプルな線形近似またはJSOLのJMAG-RTモデルと統合できる高精度表現の、スイッチドリラクタンス (SR) および永久磁石同期機 (PMSM) モータタイプのモデルが含まれています。有限要素解析 (FEA) に基づくJMAG-RTモデルとのインタフェースにより、コギングトルクや磁気飽和などの複雑な非線形動作を正確にシミュレーションすることが可能となっています。

サポートされているモータタイプは以下のとおりです。

- 永久磁石同期機 (PMSM)

- 定数パラメータモデル

- JMAG-RT FEAベースモデル

- スイッチドリラクタンスモータ (SRM)

- 線形モデル

- JMAG-RT FEAベースモデル

NI Electric Motor Simulation Toolkitをダウンロードして評価する

JMAG-RTモデルを使用したHILで株式会社JSOLと提携

NIは、株式会社JSOLと提携し、同社のFEAツールであるJMAGとJMAG-RTを使用して、NI LabVIEW システム開発ソフトウェアもしくはNI VeriStandソフトウェアで使用可能な高精度モデルを生成し、リアルタイムテストアプリケーションを構成しています。この提携により、電気モータのテストとシミュレーションに必須の主要件への対応が可能となり、LabVIEW FPGAとNI RIO FPGAベースのハードウェアを使用して、マイクロ秒レベルのタイミングでFEAベースのモータモデルを実行できるようになりました。モデル演算では、FEAで生成されたルックアップテーブルを使用して、モータの現在の状態に基づいてリアルタイムでモデルをパラメータ化します。線形演算と非線形のルックアップテーブルを組み合わせることで、極めて高速かつ高精度のシミュレーションを実現しています。

図5.NI Electric Motor Simulation Toolkitのモデルを使用して得られたトルク計算

高精度モデルを生成できる構成ベースのモデリングツール、JMAG-Expressを無料でダウンロードして試すことができます。

NI Veristand

NI VeriStandは、リアルタイムテストアプリケーションを作成するための構成ベースのソフトウェア環境です。ターゲットからホストへのリアルタイム通信、データロギング、刺激生成、アラームの検出・応答などが行えます。また、NI VeriStandでは、シミュレーションのみのテストからHILテストへの移行が短期間で行えるため、テストプロファイル、アラーム、手順、解析ルーチンといったテストコンポーネントが再利用しやすくなります。モデルからハードウェアチャンネルへパラメータを再マッピングして、実世界I/Oを容易に実現できます。こうした移行により、回帰テストの実行にかかる時間を短縮できるほか、NI TestStandなどのテストエグゼクティブソフトウェアを使用したテストの自動化も容易になります。

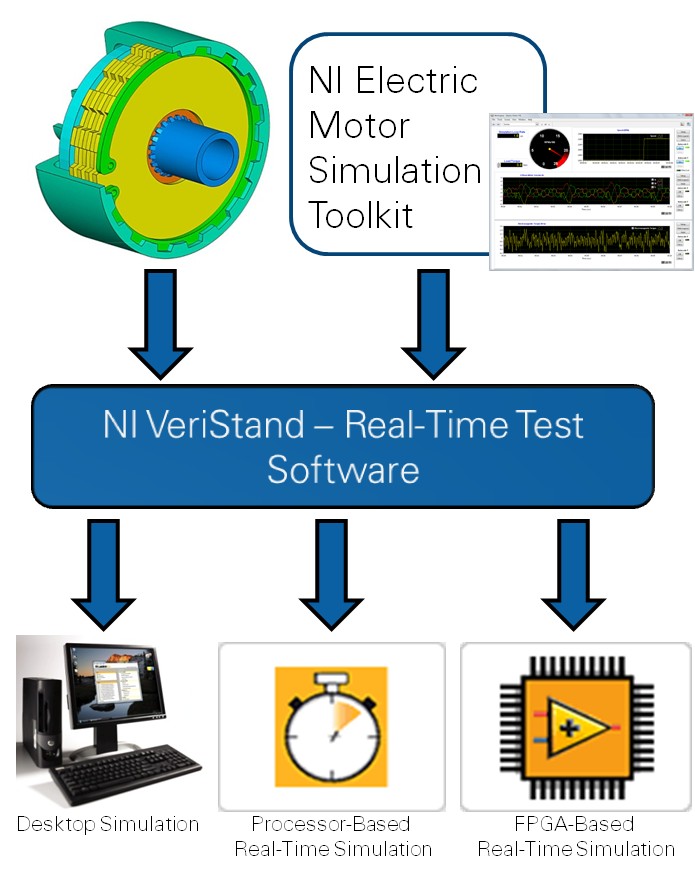

NI VeriStandは、リアルタイムプラグイン経由でアプリケーションに特化した機能を作成できるオープンフレームワークを特徴としています。そのため、テストシステムの柔軟性を最大限に高められます。NI Electric Motor Simulation Toolkitを使用すると、構成可能な環境にモータのモデリング機能が追加されます。これにより、エンジニアは、デスクトップシミュレーション/テスト、従来型リアルタイムハードウェアプラットフォームでのリアルタイムシミュレーション/テスト、FPGA上での高速シミュレーションを実行できます。

図6.NI VeriStandを使用すると、各種シミュレーションターゲットのさまざまな環境からモデルを実装可能

LabVIEW FPGA

FPGAは、再プログラミングが可能なシリコンチップです。FPGA上でプログラミングする場合、PCに搭載されているプロセッサとは異なり、チップ自体が再配線されるため、ソフトウェアアプリケーションが実行されるのではなく、指定の機能がハードウェアとして実装されます。初のFPGAは、Xilinx社の共同創立者であるRoss Freeman氏が1985年に開発しました。NIはXilinx社と提携して同社の最先端FPGAテクノロジーをさまざまなハードウェアプラットフォームで提供するとともに、LabVIEW FPGAを使用したグラフィカルプログラミングや浮動小数点演算を可能にしました。