CompactRIOを使用して大量実装用の自動製造テストを開発

Signal.X Technologies, LLC、Robert Hoffman

「Signal.Xは、CompactRIOを使用してプログラマブルオートメーションコントローラ (PAC) を稼働するシステムを構築しました。このシステムは、以前に複数の異なるコントローラまたはPLCを必要としていた数多くの機能を実行します。」

- Signal.X Technologies, LLC、Robert Hoffman

課題:

2つの独立したテストセルを備え、個別部品処理、モーションコントロール、データの収集と解析、プログラマブルロジックコントローラ (PLC) 通信などのあらゆるシステムに対応した、パワートレインコンポーネント用のカスタムの終端機能/パフォーマンステストシステムを開発する。

ソリューション:

NI CompactRIOハードウェアを使用して、プラント環境で継続的に稼働しながら1日あたり1,000個の部品をテストして2 GBのデータを生成できる、完全自動テストシステムを開発する。

概要

ティア1バルブトレインコンポーネントのサプライヤが、複雑なパワートレインコンポーネントの正しい組み立てと機械加工を検証する目的で終端機能/パフォーマンステストを実行する、信頼性の高いシステムを必要としていました。生産量の要件に対応するうえで、信頼性と最大合計スループットが鍵となっていました。Signal.Xは、CompactRIOを使用してプログラマブルオートメーションコントローラ (PAC) を稼働するシステムを構築しました。このシステムは、以前に複数の異なるコントローラまたはPLCを必要としていた数多くの機能を実行します。

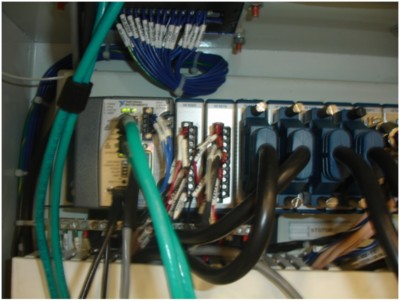

2つの独立したCompactRIOユニットが、単一のテストセル内でテストステーションを実行します。それぞれのCompactRIOシステムから得られるデータの構成や表示にはWindows PCを使用していますが、テスト操作には必要ありません。収集されたデータはCompactRIOからPCに転送され、さらにPCからSignal.X DataManagerソフトウェアを実行しているサーバに転送されて、最終的なストレージ、アーカイブ、およびデータベース操作が行われます。

モーションコントロール

構成可能な比例/積分/微分 (PID) パラメータ、リミット、およびインターロックを使用して4つの制御軸を管理する、マルチレートの多軸モーションコントロールサブシステムを開発しました。このサブシステムは8 msのリアルタイムアップデートレートを使用し、CompactRIO内のFPGA (field-programmable gate array) 上で軸に応じて125 µs〜8 msのスプライン補間を行います。

データ収集と処理

テストサイクルは約25秒と短時間ですが、データに対して約30〜40個のメトリックが計算されるため、データを即座に処理できるようにする必要があります。テストの実行中にデータを利用可能にしつつ効率を最大化できるように、ファイルの読み取りと書き込みを同時に実行する処理を実装しました。

データが実際のテストと並行して処理されるため、お客様は、メトリックが不合格になる場合にテストを早期に中止するように構成することで、全体的なスループットを向上させ、不合格となった部品のテストに伴う時間を最小限に抑えることができます。この処理における定義 (トレーサビリティ目的のフィルタ処理、トリガ、リビジョン管理など) を設定する、カスタムのリミット定義エディタを作成しました。

個別部品処理

CompactRIOコントローラをPACとして使用し、従来型の離散制御を行うためのアーキテクチャを開発しました。このシステムの心臓部となる有限ステートマシンでは、ユーザによる構成が可能で、自然な柔軟性を備えた、効率的なラダーロジック様式のプログラムをエミュレートします。このマシンは主に、空気圧スライド、PLC/ロボットのやり取り、フォルト/エラー処理の導入で使用されました。ユーザがスライドの動き、PLC部品の転送、インターロック、安全シーケンスを編集できるように、簡易エディタを開発しました。

このプログラムは、分岐、ループ、内部メモリストレージ、ジャンプ、状態強制などの機能を備えています。電源投入、手動、自動などのさまざまな操作モードに対応するようにロジックが構築されており、すべてのモードを通じて、障害、エラーロジック、リカバリが実行されます。これにより、PLCの開発者に馴染みがあり実績のある従来型の制御の概念が、有限ステートマシンに実装されたことになります。このアプローチにより、従来型のラダーロジックの威力とシンプルさをすべて保ちつつ、複雑な浮動小数点計算、英数字操作、画面表示、GUI操作のサポートが強化されました。

通信

Allen-Bradley ControlLogix PLCとの直接通信に、NI Labsで初めて開発された産業用通信向けイーサネット/IPドライバを使用しました。CompactRIOとPC間の通信にSimple Messaging Reference Libraryプロトコルを使用して、ライブでのデータストリーミングとコマンドを実行しました。通信を簡素化するため、シンプルで信頼性の高い外部デバイスとの接続方法を提供しました。

データ管理

各CompactRIOシステムで収集される大量のデータは、開発上の課題となっていて、信頼性と長期的な安定性を確保するように計画する必要がありました。テストではそれぞれ、約12チャンネルのデータが25秒間保存され、結果として約1.5 MBのテクニカルデータ管理ストリーミング (TDMS) ファイルが生成されます。フル製造のレートでは、各CompactRIOシステムにおいて1日あたり約2 GBのデータが生成されます。こうした大量のデータを保存するために、外付けのUSBハードドライブをCompactRIOに接続しました。データは接続時に自動的にPCにアップロードされますが、PCまたはネットワークがダウンした場合に備えて、CompactRIOドライブにはローカルバッファが収納されています。同様に、サーバが接続されるとデータが自動的にPCからDataManagerに転送されます。PCでは独自のデータバッファを維持しており、サーバが接続解除された場合にすばやくアクセスして保存できるようにしています。

NIパートナーのSignal.XのDataManager

今回のプロジェクトでは、試験装置のデータの保存、クエリ、レポート生成、アーカイブを行うために、Signal.Xの市販製品を使用しました。DataManagerは標準のクエリ言語データベースをベースとしており、サーバ上に常駐して、すべての構成済みのステーションを所定のスケジュールでスキャンし、データファイルを取得してアーカイブし、テスト結果をデータベースに挿入します。ユーザはデータベースでクエリを実行して、製造データのサブセットを取得したり、クエリに基づいてレポートを作成したりできます。また、それらのレポート生成を自動化して、トレンドの自動生成やアラームの生成を行うことができます。また、サーバ上で新しいリミットに対して過去のデータを実行し、新しいメトリックや「what-if」シナリオを評価することもできます。

完全なパッケージ

CompactRIOシステムによって構成される自動テストシステムコントローラは、完全で、信頼性が高く、高速で動作し、再構成が可能です。サイクルタイムが高速でデータが効率的に使用されるため、全体の製造スループットが最大化され、最終的にコストが節約され、プロセスが向上します。完全なデータ管理ソリューションを追加したSignal.Xにより、保証返品の分離、アセンブリの欠陥の把握、テストの手順やリミットの改善が図られ、上流プロセスに好影響をもたらしました。

NIのソリューションのメリット

従来は、これらのプロセスが個々のコントローラとPLCの間で分離されていたため、複雑さとコストが増大していました。CompactRIOプラットフォームによって、すべての機能が1つのハードウェアコンポーネントにまとめられ、1つのプロセスで管理されます。また、LabVIEWプログラミングの柔軟性によって、1つのソースコードセットや構成画面から、これらのどのプロセスについても調整することができます。

まとめ

今回のプロジェクトで使用した数々の主要なテクノロジは、以下をはじめとする明確で具体的なプロセスの向上と効率をもたらしました。

- 重要な製造パスからWindows PCを取り除いたことで、CompactRIOシステムに組み込まれたリアルタイムOSにより、ダウンタイムが減少し、信頼性が向上しました。

- テストと並行してデータが処理されるため、合否判定が迅速化され、テスト全体の完了後ではなく不合格の時点で部品が拒否されます。

- 不合格の直後に部品を拒否して再テストすることで、スループットが平均で5パーセント向上しました。

- レポートの自動生成、バッチ処理、データアーカイブを使用して、すべてのデータをDataManagerに取り込んだことにより、エンジニアやマネージャに最新の製造プロセス情報が提供され、これまで手作業で行っていたタスクが自動化された結果、プラントの不調の主な原因が排除されました。

お客様は次のように語ってくれました。「当社の製造環境と24時間365日体制の製造の要求に応えるためには、最高の品質を保ちながら、最大限の効率と信頼性を実現することが必要です。当社の終端テストシステムにSignal.X Technologiesを適用したアーキテクチャによって、このことを実現しました。その結果、スループットが向上し、ダウンタイムが短縮され、全体の信頼性が向上しました。」

投稿者情報:

Robert Hoffman

Signal.X Technologies, LLC

15800 Centennial Dr., Suite A

Northville, MI 48168

United States

Tel:(734) 417-8236

Hoffman@signalxtech.com

NIパートナーは、日本アライアンスプログラムに参加しているシステムインテグレータを中心としたパートナー企業で、代理店の関係は有していません。また、NIとのいかなる取引関係にも属しません。