NI PXIe-4081 DMMを使用した高精度基準電圧テスト

概要

基準電圧は、その確度を検証するために完全なテストを施される必要があります。他の装置や回路にとって信頼できるソースとして存在するためです。ただ、このテストを行うにあたって主に問題となるのが、基準を検証するために使用するテストや計測装置の確度と信頼性です。基準の性能は、別の基準または標準の性能との関わりにおいてのみ特性評価できることから、使用するテスト装置およびテストのセットアップの確度は、正確な結果を得ることよりも優先されます。

NI PXIe-4081 DMMは、基準電圧のテストを実施するための、業界で最も優れた計測器の1つです。その確度とキャリブレーションサイクルが卓越しているためです。ここでは、基準電圧に影響を与える要素の解析と、NI PXIe-4081 DMMを使用して正確な特性評価を行うベストプラクティスをご紹介します。

内容

テスト確度の割合

基準電圧といったコンポーネントをテストする場合、計測装置の確度が、測定対象コンポーネントの確度より確実に十分優れていることが重要です。 この基準が満たされないと、測定誤差は、検証対象機器とテスト装置の両方によって多々もたらされ、誤差の本当の原因を突き止めることが不可能になります。 そのため、テスト確度の割合 (TAR: Test Accuracy Ratio) の概念を使用して、計測装置および計測対象コンポーネントの相対確度を説明します。

TAR=検証対象コンポーネントの望ましい確度/計測装置の確度

テスト確度の割合の許容値は、実施するテスト、および必要とされるテストの確信性によって4以上の値で変化します¹。NI PXIe-4081 7½桁DMMは、業界最高の確度によって、この割合を可能な限り高く保つことができるため、基準をテストするには最適な製品です。

安定性に影響を与える要素

基準電圧は、温度、入力電圧、時間の経過に関係なく、安定した出力値を提供できるように設計されています。 ただし、これらの要素は常に安定性に影響を与えます。基準デバイスは、こうした要素の影響を受けにくいほど品質が高いとみなされます。 このため、これらの各要素との関連においてデバイスの安定性を特性評価するための基準には、複数の仕様が設けられています。 興味深いのは、これらの要素は、基準を利用する計測器にも適用される点です。つまり、計測器の全体的な性能はこうした不可欠なコンポーネントの性能に緊密に関連しているのです。

下記に示すのは、精度基準の安定性、およびそれを使用する計測器に影響を与える要素です。

パート1: 初期確度

基準電圧デバイスの設計と生産工程におけるさまざまな要素が初期電圧における公差につながります。 基準の初期確度は、生産後の最悪の場合の公差として定義されます。 そして、次の比率として指定します。

公差=(実際の出力値)-(目標値)/目標値

確度は通常、求められる電圧のppm (100万分の1) で指定されます。 たとえば、5ボルトの基準が5.0005ボルトにずれる場合、結果は100 ppmの偏差があるということになります。

(5.0005–5)/5=.0001=.01%=100 ppm

初期確度には通常、数百ppmから数%までの範囲があり、使用されている基準のコストおよび特殊性によって大きく異なる可能性があります。

非常に小さい公差が最も重要となる場合は、レーザートリミングといったテクニックが生産工程の最終段階で使用されることもあります。 しかし、初期確度はアプリケーションにとって常に重要というわけではありません。というのは初期公差はキャリブレーションで調整されてしまうことがよくあるためです。 この場合、このキャリブレーションの時点からの変化が最も重要な問題となります。

パート2: 温度安定性

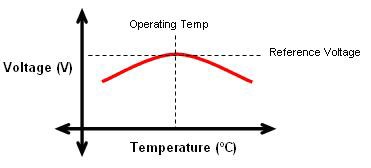

温度の変化は、初期生産後、安定性に影響する最も大きな要因の1つです。 下記に示すのは、温度に対してプロットした典型的な基準の確度曲線です。 望ましい動作温度に近い一定の領域内では、温度による影響が最小なのに対して、その範囲外になると、基準値が大きく変化することに注目してください。

図1 - 基準電圧と温度の関係

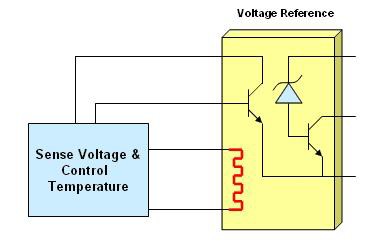

広い温度範囲における高い安定性がさまざまなコンポーネントの主な要件となるため、複数のテクニックが、電圧補正や恒温槽型といった温度変化の影響を最小化するために案出されました。 電圧補正には、温度フィードバックコンポーネントが採用されます。これは出力を可能な限り一定に維持するために、変化する出力値に補正を与えます。 一方、恒温層型デバイスは、機器側の問題を解消します。ケース内でコンポーネントを十分に制御可能な一定の温度に温めることによって、影響を受けやすいコンポーネントに対する温度の変化をほとんどすべて排除するようにします。

図2 - 恒温層型基準電圧の図

温度安定性は通常、ppm/℃または%/℃で指定し、マッピングしてほぼ線形にします。 恒温槽型デバイスの安定性は通常、約0.1~0.5 ppm/℃です。恒温槽型ではないデバイスは通常、2~10 ppm/℃の範囲の性能を提供します。

パート3: 時間の安定性

基準の初期確度、温度の変化に加えて、さらに繊細な第三のドリフトの原因があります。それは時間の経過によるデバイスの動作の特性変化です。 たとえば、半導体の生産工程において、温度は定期的に摂氏数百度に達します。 その後、デバイスはパッケージ化、またはカプセル化され、影響を受けやすい中の半導体チップにはさらにストレスがかかります。 こうしたストレスはほとんどの部分については最小化されますが、精度基準は、パッケージ化のストレスによりもたらされるデバイスパラメータの微小な変化の影響を受けやすくなっています。 同様の変化は他の回路コンポーネントには重要ではないものの、基準電圧は、10 ppm以内の安定性を持つ値を提供する必要があり、こうした微小な変化が非常に際立ちます。

その後、デバイスは回路基板はんだ付けプロセスに組み込まれると、さらにストレスがかかって、アセンブリは冷却し、数百度で再度、溶解はんだは固まります。 デバイスが冷却すると、さらなるストレスがかかり、時間をかけてゆっくりと消失していきます。 こうしたストレスの結果、初期の時間ドリフトは、半導体デバイス自体が達成する可能性のある根本的な性能よりも高くなる場合があります。

時間の安定性は、このデバイスのドリフトを単位時間あたりの電圧として特徴付けることを目的としています。 時間安定性は通常、ppm/√1000時間として指定されます。 時間安定性の通常の値は、約3~100 ppm/√1000時間です。

NI PXIe-4081 DMMのオンボード基準

NI PXIe-4081は、基準電圧のテストを行うDMMでも業界最高の製品のうちの1つです。 優れた製品である理由の1つに、採用されているオンボード超高精度基準LTZ1000の性能が優れている点が挙げられます。 この基準電圧は、最適な性能を実現する恒温槽型デバイスを利用しており、市場に出回っている基準の中で最高の温度および時間安定性を提供します。こうした設計により、PXIe-4081 DMMは非常に安定した測定デバイスとなります。0.3 ppm/℃未満の最大基準時間係数と約8 ppm/年の時間安定性があり、この価格範囲でこの基準ソースとそれに伴う安定性を持つDMMは他にはありません。さらに、PXI-4081 DMMは、2年間の確度仕様という長期信頼性も備えています。 このため、望ましいテスト確度の割合 (最低で4x) を、さまざまな検証対象デバイスでキャリブレーションせずに長期間、容易に保つことができます。

NI PXIe-4081 DMMを使用した基準電圧テストの実施

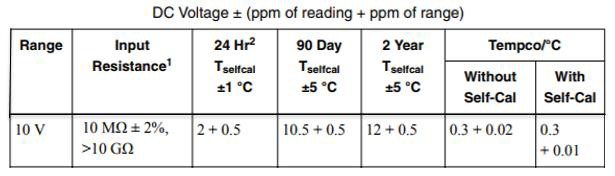

下記に挙げたのは、10 V範囲でのNI PXIe-4081 DMMの確度仕様です (この製品では範囲の下限が100 mVまで)。 確度仕様が前述の2種類の主な安定性、つまり、温度と時間について示されていることに注目してください。

図3 - 10 V範囲のNI PXIe-4081の仕様

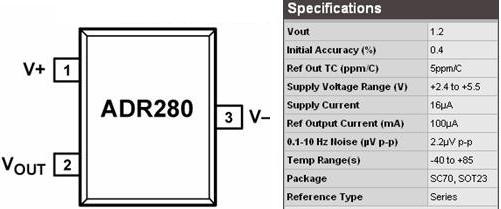

アナログ・デバイセズ製ADR280などの特定の基準をテストする場合を検討してみましょう。 下記に示されたADR280には、0.4% (4000 ppm) の初期確度と温度係数5 ppm/℃があります。

図4 - アナログ・デバイセズ製ADR280の1.2 V超低電力高PSRR基準電圧 ( www.Analog.com ²より提供)

前述のテスト確度の割合の式を使用して、テストシステムの相対確度を算出することができますが、まずは検証対象の計測器とコンポーネントの確度を算出する必要があります。 ここではまず、ADR280に影響する温度の変化が最小になり、一定の温度でこのデバイスの確度を特性評価する、と仮定します。 結果として、ADR280の初期確度仕様である、1.2 V出力の4000 ppmを使用し、検証対象のコンポーネントの確度をボルト単位で求めます。

(4000 x 10^-6) x 1.2 V=0.0048 V

さらに、このデバイスの動作を時間との関係において特性評価すると仮定します。すると、2年間連続テストが最適となります。 この電圧レベルと範囲を持った4081の2年間仕様を例にとってみると、次のような結果になります。

15 ppm (読み取り)+0.5 ppm (範囲)

= (12 x 10^-6) x 1.2 V+(0.5 x 10^-6) x 10V=.000015 V

最後に、このシステムのTARを計算すると、次のような結果になります。

TAR=検証対象コンポーネントの望ましい確度/計測装置の確度

TAR=.0048 V/.000015 V=322.148

これが示しているのは、計測装置は特性評価を行っている基準よりも約300倍正確であり、望ましいTAR 4以上よりもはるかに優れているということです。 このため、NI PXIe-4081は、キャリブレーションなしで2年以上、ADR280に実施する極めて信頼性の高いテストに使用することができるわけです。

NI PXIe-4081の業界トップクラスの確度により、TARを4以上に維持しながら、ADR280の50倍以上の確度を持つ基準電圧に同じテストを適用することができます。 たとえば、初期確度が0.01% (100 ppm) という非常に優れたデバイスであっても、生産直後には、PXIe-4081を2年間連続稼働した後よりも確度が4分の1以下となります。 このため、現在、市場の基準電圧の大部分は、NI PXIe-4081の2年のキャリブレーションサイクル中に連続的にテストできます。

しかし、テクノロジは絶え間なく発展し続け、基準電圧の価格は下がり続け、確度は上がり続けます。 そのため、NI PXIe-4081の2年間仕様を使用してテストできる許容限界を超えるほどの十分小さい許容範囲で、基準電圧をテストする必要性が生じる可能性があります。 その場合には、短いキャリブレーションサイクルを使用することで、NI PXIe-4081の保証確度を大幅に向上させることができます。 たとえば、前述のように、+/-5℃の環境で1.2 Vの基準を測定するPXI-4081の2年間仕様は、次のようになります。

15 ppm (読み取り)+0.5 ppm (範囲)

= (12 x 10^-6) x 1.2 V+(0.5 x 10^-6) x 10V=.000015 V

しかし、24時間キャリブレーションサイクルおよび+/-1℃の温度範囲では、次のような仕様になります。

2 ppm (読み取り)+0.5 ppm (範囲)

=(2 x 10^-6) x 1.2 V+(0.5 x 10^-6) x 10 V=.0000029 V

2年間仕様よりほぼ10倍優れた結果です。 このさらに短いキャリブレーションサイクルと、結果として得られる性能の向上により、下限が0.001%の確度を持った基準をPXIe-4081で確実にテストできます。

ただし、PXIe-4081の24時間確度を利用するには、外部基準からの電圧読み取りをPXIe-4081で毎日行う必要があります。そうすれば、測定のいかなる微小なオフセットも補正することができます。 この単一の電圧測定を実施し、オフセット誤差を算出したら、算出したオフセットをその後の24時間以内に実施したすべての測定結果から引き算します。これで、確実なPXIe-4081の24時間仕様を取得することができます。

ハードウェア要件

NI PXIe-4081 DMMは、PXIeのフォームファクタでのみ提供されます。PXIが提供するシールドと安定性に優れた電源が、業界最高の性能に不可欠であるためです。 基準電圧のテストに重要となるもう1つのPXIモジュールはPXI-4110プログラマブル電源です。すべての基準電圧には電源入力が必要なためです。 さらには、このプログラマブル電源モジュールを使用して、入力における電圧を丁寧に基準に合わせ、出力電圧への影響を関連付けることができます。

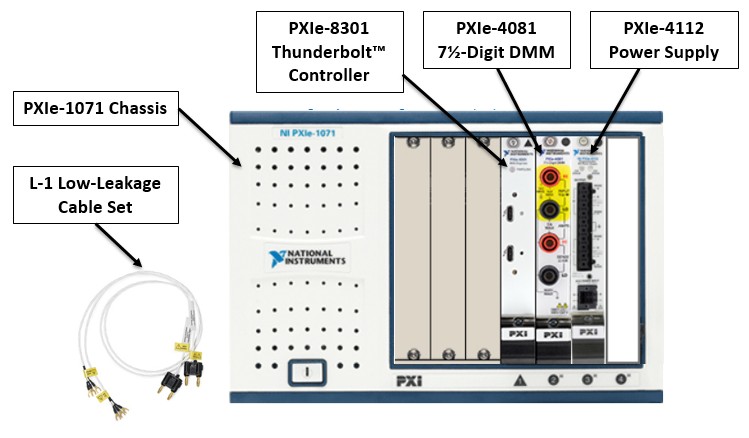

このシステムでは、PXIe-1071 4スロットシャーシとPXIe-8301リモート制御モジュールを選択しました。 この場合、PXIシステムは、Thunderbolt 3接続を使用して外部ノートブックまたはデスクトップPCにより制御されます。

このシステムに使用されたハードウェアコンポーネントは次のとおりです。

- NI L-1漏れ電流軽減ケーブルセット

図5 - 基準電圧テストを実施するPXIeシステムハードウェア

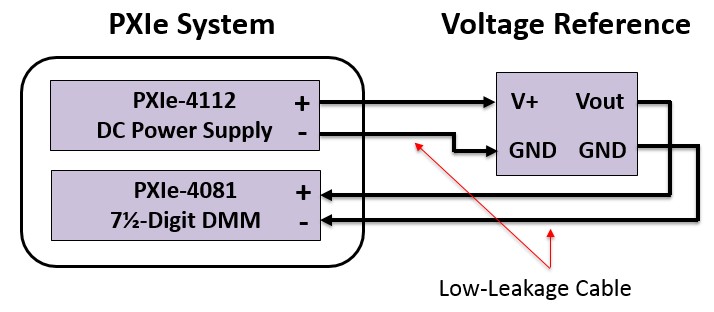

上記のコンポーネントは、次の図のように接続することができます。このようにして、さまざまな基準電圧に対して高確度のテストを実施できるシステムが完成します。

図6 - 基準電圧テストのための接続図

上記のPXIシステムは、基準電圧テストに使用できる多数の実装システムの一例にすぎません。 このシステムに使用されているシャーシ、コントローラ、および計測器はすべてモジュール式のため、各システムは特定のアプリケーションのニーズに合わせてカスタマイズできます。 たとえば、複数のPXIe-4081 DMMモジュールを使用して、並列処理で基準電圧をテストしたり、PXIスイッチを単一のPXIe-4081 DMMと使用して1つのシャーシ内で数千チャンネルをスキャンしたりできます。 PXIシステムを対話的にカスタマイズ・構成するには、PXIアドバイザをご利用ください。

結論

テストシステムの信頼性は主に計測装置の確度と測定対象のコンポーネントの確度の割合に依存します。 NI PXIe-4081 DMMの業界最高の確度と安全性を独自の2年間キャリブレーションサイクルと組み合わせると、基準電圧、およびその他の高精度DC回路のテストには最適です。 PXI-4081 DMMのアーキテクチャの詳細、および仕様/価格情報については、下記のリンクをご参照ください。

関連リンク

- NI PXIe-4081 7½桁PXIデジタルマルチメータ (DMM) および1000 Vデジタイザ

- PXI-4081 7½桁FlexDMMアーキテクチャについて

- NI PXIe-4112プログラマブル電源

- NI PXI-4081を使った消費電力およびバッテリ性能の特性解析

- PXIe-4081をPXIデジタルマルチメータバンドルの一部として購入