適切なハードウェアを選んで堅牢なアプリケーションのシステムコストを削減

概要

内容

温度

堅牢なアプリケーションは極度の温度範囲でのテストに使用することも多く、ハードウェアの制約となることがあります。たとえば低温始動エンジンテストでは、使用するテストセルは-40℃まで低下することがあり、温度、圧力、その他さまざまな計測の連続データ収集が必要です。そのような条件に対応していないハードウェアを過酷な環境に設置すると、ハードウェア内部の部品が誤作動し、正確でないデータが得られたり、ハードウェアが損傷することがあります。

図1.テストセルは、極限温度でのテストを含むさまざまなテストをエンジンに対して行います。

ハードウェアがそのような極限温度範囲に対応するには2つの方法があります。1つ目の方法は、ハードウェアを外部ケースに格納して保護する方法です。ハードウェアをどちら側の極限温度範囲で使用するかにより、筐体内に発熱体または冷却体を組み込んで、コンポーネントを安全な動作範囲内に維持する必要がある場合があります。また、シールドを使用して、熱を反射する筐体の色を評価することも検討してください。筐体の設計に際して考慮すべきあらゆる項目を考えると、コストと時間がかかってしまう可能性があります。

もう1つの方法として、極限の温度条件に耐えうる設計のハードウェアを選ぶこともできます。NIは、これらの制限内でコンポーネントが適切に動作するようにすることで、極端な温度範囲に耐えるハードウェアを構築します。選択した部品が仕様内で動作することを確認するため、筐体は大量のサーマルテスト/検証にかけられます。またこのテストにより、ハードウェアが温度範囲内の動作における国際規格に準拠します。

耐衝撃/振動

堅牢なアプリケーションを開発するにあたって考慮すべきもう1つの点が、テストの衝撃/振動仕様とそれに耐える設計の構築です。バケットホイール掘削機の電力伝送システムのメインギアボックス監視から、フォーミュラSAEレースカー内部でのアナログ/デジタル計測まで、あらゆるアプリケーションで、テストハードウェアにて誘発される衝撃と振動の値を考慮することが必要です。高い値の衝撃や振動が生じる過酷な環境にハードウェアを設置し、それらの値に対処できない場合、ハードウェア部品が損傷を受け、修理や交換に多額の費用がかかる可能性があります。

図2.この高振動アプリケーションは、KWK-1500s掘削機のバケットホイールのメインギアボックスを監視しています。

過酷な環境向けのテストセットアップを設計する際も、いくつかのオプションを比較する必要があります。振動および衝撃に対応する筐体は、ハードウェア内の部品が特定の仕様内で動作するように設計できます。1つのアプローチは、ハードウェアを振動状態から隔離する筐体を作成することです。ただしこの方法は、難しいのに加え、環境がとらえる振動・衝撃値内でハードウェアが正しく動作するようにするには、何度もテストする必要があります。

もう1つの方法として、そのような仕様に対応できるハードウェアを選択することもできます。NIは、ハードウェアのドキュメントに従って取り付けた場合、最大100 gの衝撃および10 grmsの振動値までの衝撃および振動に耐えるハードウェアを開発しています。ドキュメントに従ってNIハードウェアを取り付けることで、国際規格を完全に満たし、製品の仕様を認証することができます。NIは広範なテストによって、これらのハードウェア仕様を検証しています。

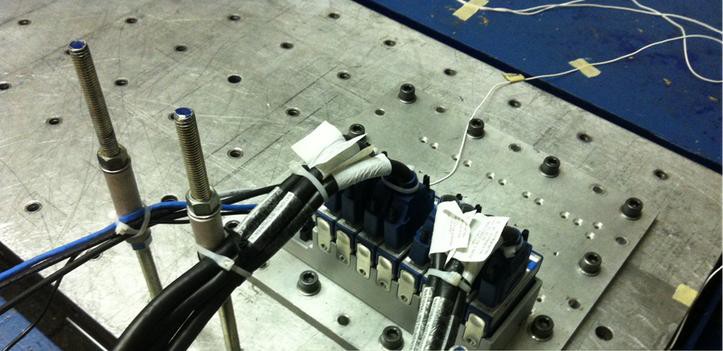

図3.この振動テストではCompactDAQプラットフォームを使用します。

環境認証

温度範囲と衝撃・振動仕様は、堅牢なアプリケーションを開発するにあたって対処すべき重要な仕様ですが、それらのテストを実施する環境についても考える必要があります。この環境が異常動作状態時に爆発性のガスや蒸気などが存在する危険な場所であるなら特にそうです。危険な場所の例としては、化学工場や製油所などがあります。そのような危険な場所で使用するアプリケーションのテストセットアップを開発する際には、正しい認証を得ておくことがプロセスの重要部分です。

危険な場所で使用する製品については、その場所が属する地域に応じて、UL危険場所認証またはEU危険場所認証が順守すべき規格となります。どちらも、爆発性の雰囲気が存在するかもしれない危険な場所で使用される製品に対する認証規格です。前者のUL規格は、複数のクラスとディビジョンに分類されています。クラスは危険な場所の種類を表し、ディビジョンは状態を表します。クラスは、爆発性の雰囲気が存在する場所に関する指標であり、ガスまたは蒸気が存在する場所がクラス1、粉塵が存在する場所がクラス2、繊維、浮遊物が存在する場所がクラス3です。ディビジョンは次の2つに分割されます。ディビジョン1は正常な動作状態の材料、ディビジョン2は異常な状態の材料が対象です。

一般的には、そうした過酷な環境において、ある試験装置が使用可能であることを保証するには、その装置全体に対してすべての認証試験を実施する必要があります。すべてのハードウェアを試験するには多大な費用と労力がかかりますが、そうした環境で稼働する製品については必須の作業となります。

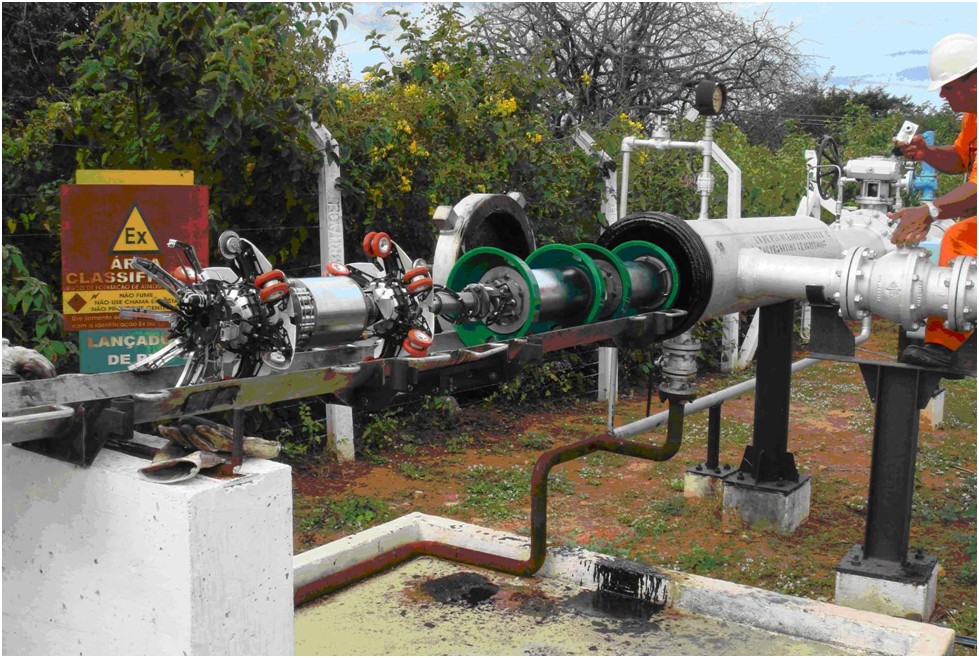

図4.このパイプラインテストには、危険な場所の認証が必要です。

過酷な環境で稼働するアプリケーションを対象としたもう1つの一般的な認証に、Lloyd's Register Type Approval (以下、ロイド規格) があります。この認証は、製品が国内/国外の規格に準拠していることを証明するための第三機関による評価であり、メーカーの製造品質システムを実証するものです。ロイド規格は、海洋/海上アプリケーション、工場/加工、情報技術部門などで使用する製品に適用されます。製品が海洋環境に関する適切な安全基準を満たすことに加えて、製品の性能が海洋環境の条件下で維持されることを保証します。

この認証を取得するには、ハードウェアに対して、第三者機関が実施する評価プロセスのすべてを適用する必要があります。まず第三者機関は、ハードウェアの設計全体に対する検証を行い、具体的な仕様や規約に準拠していることを確認します。それに続いて、立ち会い検査と試験を実施します。その際には担当者が派遣され、詳細な検査と検証が行われます。すべてが承認されれば、そのハードウェアにおいてロイド規格の認証マークを使用することが許可されます。このハードウェア認証プロセスは、多大な労力と費用を要するものですが、ロイド規格の認証を得るには必須です。

また、環境中の固体粒子や液体に対する保護が必要な場合もあります。その場合、一般的な認証は、埃や水の侵入に対する保護等級を分類する侵入保護マーク (IP等級) です。通常、ハードウェアのIP等級には2つの数値があります。最初の数値は埃や可動部品などの固体物に対する保護レベルを示し、2番目の数値は水の浸入に対する保護レベルを示します。最初の桁は0~6、2番目の桁は0~9の範囲です。各数値は異なる保護レベルを表します。たとえば、IP65等級は、ハードウェアが防塵性能を有し、噴流から保護されていることを意味します。製品の2桁目のIP等級が高い場合 (たとえばIP67) でも、2桁目のIP等級がこれより低い場合 (たとえばIP65) に対する保護を保証するものではありません。防水等級を決定するには、さまざまなテストがあります。

NIは、各種の国際規格に準拠し、業界のさまざまな環境認証を取得済みの多様なハードウェアを提供しています。各製品に対しては、お客様のアプリケーションが認証を得るために必要となる厳格な試験が既に実施されています。認定は、危険設置箇所での使用に対するハードウェアの適合、海洋環境条件における使用に対する認定、埃や水の侵入に対する保護など多岐にわたります。

フォームファクタ

過酷な環境で稼働するアプリケーション向けのハードウェアを選択する際には、フォームファクタも重要な検討項目です。沖合にある石油掘削装置のデッキ上や、砂漠の真ん中といった要件の厳しい環境で使用するハードウェアを決定する際には、テストシステムの設置面積が重要な要素となります。ハードウェアが過酷な環境に耐えられない材質で製造されており、保護用の筐体が必要になる場合、それによってシステムの設置面積が大幅に増加する可能性があります。ハードウェアを保護する筐体の設置面積が大きすぎる場合には、試験を実施できる場所が限定されるかもしれません。また、分散型のリモートアプリケーションでは、ハードウェアのサイズをできる限り小さく抑える必要があります。

図5.エンジン用のテストセルも、設置面積が小さく、堅牢性が高いハードウェアが求められるアプリケーションの一例です。

ハードウェアの冷却方法についても検討する必要があります。ハードウェアはさまざまな方法で冷却できます。主にはパッシブ (受動) 冷却とアクティブ (能動) 冷却の2つの方法があります。受動冷却の場合、可動部品が不要なので堅牢性がより高くなります。ハードウェアの試験を行う際、ファンなどの可動部品で適切に冷却を行う必要がある場合には、試験を実施できる場所が限られる可能性があります。能動的に冷却するデバイスの場合、エネルギー消費量の高い機械部品が含まれることになります。それらについても、動作可能な温度範囲や動作時の耐衝撃性・耐振動性といった堅牢性に関する項目を検討する必要があります。

堅牢なシステムの構築に向けて選択すべきハードウェア

アプリケーションが稼働する環境の種類と、その環境における外的要因が装置に与える影響について把握する必要があります。それにより、システム用の筐体を開発するか、それとも堅牢性に優れたハードウェアを選択するかが決まります。

使用するハードウェアは、用途ごとに異なります。たとえば、さまざまな測定値を監視するのか、監視に加えて高度な制御を行うのかといったことです。一方、組込みのFPGAを、何らかの処理を実行するために使用したり、制御システムのコントローラとして使用したりといった柔軟性が必要な場合には、CompactRIOが最適です。

CompactDAQは、信号調節機能や多様なI/Oオプションを備えるミックスド計測用のモジュール式プラットフォームです。不要な機能に費用を支払うことなく、過酷な環境で稼働するアプリケーション向けに最適化され、時間の経過とともに変化する要件に対応可能な柔軟性を備えたシステムを構築することができます。CompactDAQとCシリーズの全てのモジュールは、A380の鋳造アルミニウムで製造されているため、堅牢性に優れています。動作温度範囲は-20~55℃で、最大30 gの衝撃に耐えることができます。 より堅牢性に優れたバージョンのCompactDAQシャーシの場合、cDAQ-9185およびcDAQ-9189は、動作温度範囲が-40~70℃で、最大50 gの衝撃に耐えることができます。堅牢性と柔軟性に優れたCompactDAQを使用すれば、システムを再構成することができます。そのため、テストの実施場所を変える場合でも試験装置を1台移動させるだけで済み、場所に応じて異なる装置を購入する必要がありません。 CompactDAQシャーシ内で使用されるCシリーズI/Oモジュールも同様に堅牢性に優れており、シャーシに取り付ける際にはバネ式ラッチでしっかりと固定されます。耐衝撃性・耐振動性についても、CompactDAQシステムにモジュールを取り付けた状態でテストされているため、特定の状況でモジュールが外れたりする心配はありません。堅牢バージョンのCompactDAQシステムについても厳格な試験が実施されており、ULとEU (欧州連合) の危険場所認証を取得しています。CompactDAQの堅牢性に優れた機能により、実地試験に向けた計測器のセットアップ時間が短縮されるため、テストを短時間で開始することができます。

図6.cDAQ-9189は、-40~70℃の温度範囲、50 gの耐衝撃性、5 gの耐振動性に対応するCompactDAQファミリ製品で、あらゆる場所で、任意の計測が可能です。

CompactRIOは、小型で堅牢性に優れ、ホットスワップ対応の工業用I/Oモジュールを採用したオープンな組込アーキテクチャで、LabVIEW再構成可能I/O (RIO) アーキテクチャがベースになっています。サイズ、重さ、I/Oのチャンネル密度は、多くの組込アプリケーションにおいて設計上の重要な条件となります。CompactRIOは、小型で卓越した性能を備えるFPGAを活用することにより、コンパクトなサイズで堅牢性に優れたシステムを実現し、比類のない制御・集録機能を提供します。厳しい工業規格に準拠しており、過酷な産業環境での利用が可能です。CompactRIOでは、-40~70°C (-40~158°F) の温度範囲、50 gの耐衝撃性、そしてさまざまな国際安全基準、電磁両立性、環境認証/評価に適合しています。

図7.卓越した堅牢性に加えて高いレベルの性能と柔軟性を備えるCompactRIOシステム。

堅牢性に優れたハードウェアの構築

要件の厳しい過酷な環境で使用するシステムを、外的要因からの影響に耐えられるように設計・構築する方法はいくつか存在します。検討が必要になる重要な項目としては、その環境における温度範囲、ハードウェアに求められる耐衝撃性・耐振動性、取得すべき環境認証、システム全体として求められるフォームファクタや機能の種類などがあります。