Comment sélectionner un cycleur de batterie pour le test de modules et de blocs batterie de véhicules électriques

Aperçu

Extrait de notre Journal automobile H2 2023

Le marché des batteries pour véhicules électriques s’oriente vers une augmentation des volumes de production afin de réduire les coûts globaux, et ce rapidement, sans compromettre la sécurité ou la qualité. Lorsqu’il s’agit du test de batteries, de nombreux défis doivent être relevés, allant des dépendances de température aux problèmes de sécurité, en passant par les pressions liées aux délais de mise sur le marché. Une stratégie de test logicielle est essentielle pour le test de batteries, mais cela nécessite également un équipement de test flexible en mesure d’être synchronisé, orchestré et utilisé efficacement.

Les cycleurs de batterie permettent de vérifier que la batterie du véhicule électrique fonctionne comme prévu, peuvent révéler des problèmes de charge, de capacité, d’efficacité ou de sécurité, mais aussi accélérer la mise sur le marché, réduire les coûts et accélérer le rythme de la recherche et du développement de batteries.

Alors, quel cycleur de batterie choisir pour bénéficier de tests plus efficaces, plus rapides et plus sécurisés ?

Chaque laboratoire de batterie présente des objectifs, des paramètres et des environnements de test différents pour divers blocs batterie. Que vous ayez besoin d’une voie de test individuelle ou d’une solution complète de laboratoire de batterie, il est important de commencer par comprendre quels objectifs doivent être atteints avant de choisir la solution appropriée.

Contenu

- Exemples d’exigences de test de batterie en laboratoire dans l’industrie

- Solutions NI de test au niveau des modules et des blocs batterie

- Consultez nos experts en test de batterie

- Étapes suivantes

Exemples d’exigences de test de batterie en laboratoire dans l’industrie

NI propose une gamme d’options de cycleur de batterie pour véhicule électrique hautes performances qui couvrent un large éventail de capacités et répondent aux exigences de test spécifiques tout au long du cycle de vie de la batterie, de la R&D à la validation, en passant par la production, la fin de vie et la remise à neuf. Explorons quelques cas d’utilisation réels et discutons des raisons pour lesquelles une solution a été choisie par rapport à une autre.

1. Reproduction des signaux du monde réel à partir de l’enregistrement et de la lecture

Le laboratoire de batterie A est un grand laboratoire avancé de validation R&D qui évalue de nouvelles architectures de batteries haute puissance jusqu’à 1 500 V. L’objectif du laboratoire est d’émuler des conditions mesurées dans des applications réelles afin d’étudier les performances de la batterie, la dynamique, ainsi que l’impact des charges permanentes et de la durée de vie de la batterie.

Le client souhaitait mesurer et enregistrer des profils dynamiques, puis recréer une dynamique système spécifique à des fréquences de 10 kHz. Dans l’idéal, la solution doit fournir une capacité de cyclage avec une fréquence d’au moins 20 kHz pour reproduire avec précision ces signaux, y compris l’émulation d’ondulation et la caractérisation de la batterie.

Figure 1 : Cycleur de batterie HPS-17000

Le cycleur de batterie HPS-17000 a été sélectionné car il est capable de tester des produits jusqu’à 1 500 V tout en permettant la production de signaux de test haute fréquence. Grâce à ses capacités hautes performances, il est possible d’exécuter des waveforms haute fréquence et haute fidélité à une résolution élevée en quelques microsecondes. L’appareil peut injecter des signaux à une fréquence plus élevée pour observer de quelle manière la batterie réagit, enregistrer et mesurer son signal puis le relire sur la batterie. Le cycleur de batterie haute tension HPS-17000 est idéal pour tester les applications HIL qui utilisent des consignes horodatées et le transfert continu de mesures via Ethernet à des fréquences allant jusqu’à 100 kHz, ce qui dépasse largement la fréquence requise de 10 kHz.

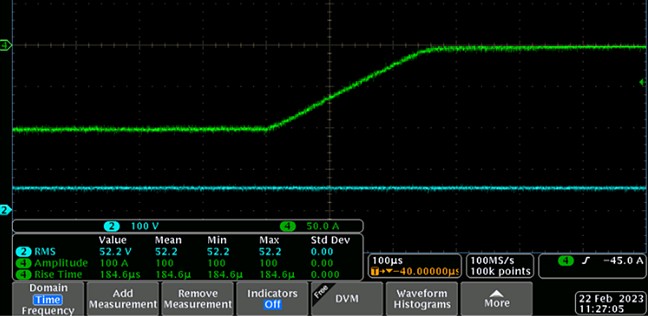

Figure 2 : Le cycleur de batterie HPS-17000 fournit une réponse indicielle de production de signaux de test haute fréquence allant de 0 à 100 A en 0,25 ms.

La Figure 2 présente une mesure d’oscilloscope d’une réponse indicielle à fréquence contrôlée de 0 à 100 A avec échelon réalisé en 0,25 milliseconde. Ceci illustre la capacité du système HPS-17000 à injecter des signaux à haute fréquence de manière contrôlée.

2. Test simultané de plusieurs dimensions de batterie

Le laboratoire de batterie B est un grand laboratoire de validation R&D qui nécessite de tester des blocs batterie présentant plusieurs dimensions qui varient considérablement en termes de tension et de puissance. Les blocs batterie se trouvent dans différentes zones et différents laboratoires au sein de l’installation, ainsi que dans des installations à distance. Cela nécessite de reconfigurer les cycleurs pour augmenter et diminuer les niveaux de puissance en seulement quelques jours. Les types de test couvrent un large éventail de domaines, notamment les tests tout au long du cycle de vie des performances optimales, de l’efficacité opérationnelle, de la validation sécurisée du système, des performances de cyclage thermique, de l’endurance du produit et de l’affinage du BMS pour l’application finale.

Figure 3 : Cycleur de batterie NHR-9300

Le système de test de bloc batterie régénératif NHR-9300 a été sélectionné en raison de sa reconfiguration, sa configuration et sa mobilité simples et flexibles. La capacité de ses blocs d’alimentation modulaires de 100 kW peut être augmentée jusqu’à 2,4 MW et réduite selon les besoins, en vue d’optimiser la configuration et la planification afin de tester plusieurs systèmes à l’intérieur d’un bloc batterie. Les ingénieurs reconfigurent en continu leur taille globale et leur application de 100 kW, 500 kW et 2 MW. Certains cycleurs sont parfois séparés et expédiés à un autre service où se trouvent des immobilisations telles que des chambres d’essai thermostatiques.

Figure 4 : Le cycleur de batterie NHR-9300 fournit une alimentation modulaire et évolutive aux blocs de 100 kW pour permettre une reconfiguration simple.

Le cycleur de batterie est un système compatible mobile avec une densité énergétique plus élevée, ce qui permet au client de déplacer facilement les armoires sur roues et d’adapter la puissance selon ses besoins.

Les nombreuses options de commande, tel que le grand panneau de visualisation pour l’affichage de graphes et de portées, offrent à l’opérateur un moyen simple et convivial de se lancer et d’être opérationnel grâce à des capacités prêtes à l’emploi pour les tests simples et des capacités de programmation pour les tests plus sophistiqués.

3. Exécution de tests de batterie dans des conditions NEMA élevées

Le laboratoire de batterie C est un laboratoire de validation qui teste des blocs batterie dans lesquels la batterie est soumise à des conditions physiques et environnementales difficiles, en vue de tester le cycle de vie d’une batterie de véhicule électrique avec des profils et des cycles de charge typiques, ainsi que des surcharges de puissance excessives.

Figure 5 : ERS-BIC

Quelle est la solution la plus appropriée dans ce scénario ? Des chambres d’essai thermostatiques et environnementales contrôlées par un ou plusieurs systèmes ERS-BIC sont installées dans le laboratoire. Ces systèmes peuvent être regroupés de manière efficace pour fournir des tensions, du courant et des puissances nominales plus élevés avec un contrôle simple des éléments maître/esclave. Le système ERS-BIC est doté d’une capacité unique : la gestion des quantités excessives de surcharge de puissance au cas où un pic de puissance dépasse la puissance nominale. Cela est utile lorsque le banc d’essai est prévu pour des exigences de puissance nominale, mais il existe des cas d’utilisation où une puissance plus importante est nécessaire pendant une courte période de temps. Dans ce cas, la puissance nominale est utilisée pendant la période de récupération.

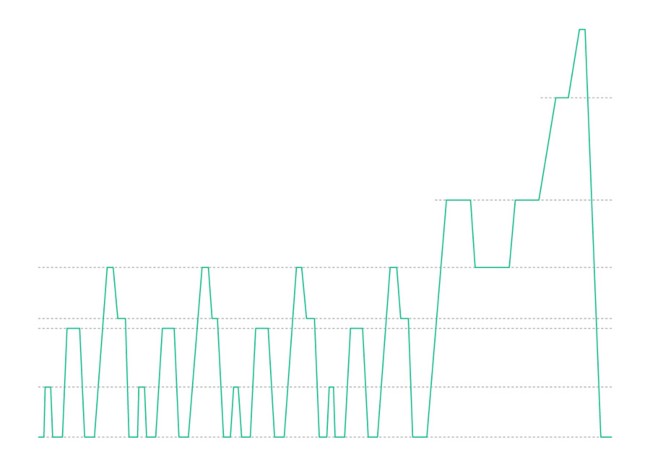

Figure 6 : Le système ERS-BIC offre une capacité de surcharge et une récupération rapide jusqu’à 180 % de la puissance pendant 30 secondes.

L’appareil ERS-BIC présente une conception refroidie par eau, ce qui lui permet de gérer les impulsions de surintensité et de surpuissance ou les impulsions de puissance à courant élevé sans nécessiter de période de refroidissement équivalente. Cette caractéristique est unique dans le secteur et vous permet d’effectuer davantage de tests dans un encombrement réduit. Sa conception refroidie par eau permet également d’atteindre des niveaux plus élevés de classification IP ou NEMA pour les environnements sales, poussiéreux ou contaminés, si nécessaire, avec des classifications IP allant jusqu’à IP54.

Solutions NI de test au niveau des modules et des blocs batterie

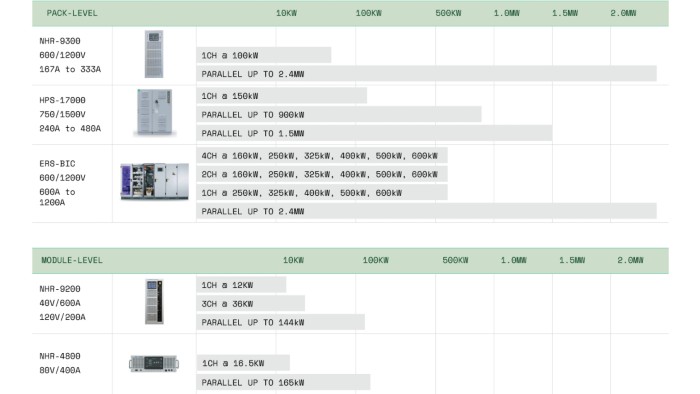

Bien que tous les laboratoires de batterie soient uniques, NI propose une grande variété de cycleurs de batteries hautes performances pour répondre aux exigences de votre application. Reportez-vous à la figure ci-dessous pour obtenir une comparaison de la manière dont certains de nos systèmes correspondent aux exigences des tests au niveau des modules et des blocs batterie.

Figure 7 : Gamme de cycleurs de batterie et d’émulateurs de batterie NI

Des équipements et logiciels de test de batterie NI supplémentaires sont installés dans les laboratoires modernes. Notre logiciel BTS (Battery Test System) fournit des fonctionnalités prêtes à l’emploi grâce à des plug-ins, des drivers de périphériques et un bloc de PI d’analyse/test spécialisée et peut gérer une flotte de systèmes de test de batterie et leurs données. Les tableaux de bord peuvent être personnalisés pour simplifier l’analyse des données.

Consultez nos experts en test de batterie

En conclusion, le choix du cycleur de batterie approprié pour le test des modules et blocs batterie pour véhicules électriques est crucial pour garantir la fiabilité, les performances et la sécurité de ces batteries. Les principales considérations incluent la compréhension des objectifs, des paramètres et des environnements de test spécifiques de votre laboratoire de batterie, ainsi que la flexibilité et l’évolutivité requises pour s’adapter aux besoins de test en constante évolution.

NI propose un portefeuille complet de cycleurs de batterie hautes performances conçus pour répondre à un large éventail d’exigences de test tout au long du cycle de vie de la batterie. De la R&D et de la validation aux tests en production et en fin de vie, nos solutions offrent la flexibilité, la précision et la fiabilité nécessaires pour accélérer la recherche et le développement de batteries tout en réduisant les coûts et les délais de mise sur le marché.

En consultant nos experts en test de batterie et en évaluant des cas d’utilisation réels, vous pouvez sélectionner en toute confiance la solution optimale de cycleur de batterie adaptée à vos besoins de test uniques. Contactez-nous pour en savoir plus sur les options de cycleur de batterie NI destinées au test de modules et de blocs batterie pour les véhicules électriques.

Étapes suivantes

- En savoir plus sur l’approche de NI en matière de validation logicielle des batteries pour véhicules électriques

- Regarder le webinaire à la demande « Principes fondamentaux du test de batteries pour véhicules électriques »

- Lire davantage de contenu du Journal automobile NI H2 2023

- Découvrez tous les cycleurs de batterie et autres équipements NI pour les tests haute puissance