La charge de demain : test de qualité des cellules de batterie dans la production de véhicules électriques

Aperçu

Extrait de notre Journal automobile H2 2023

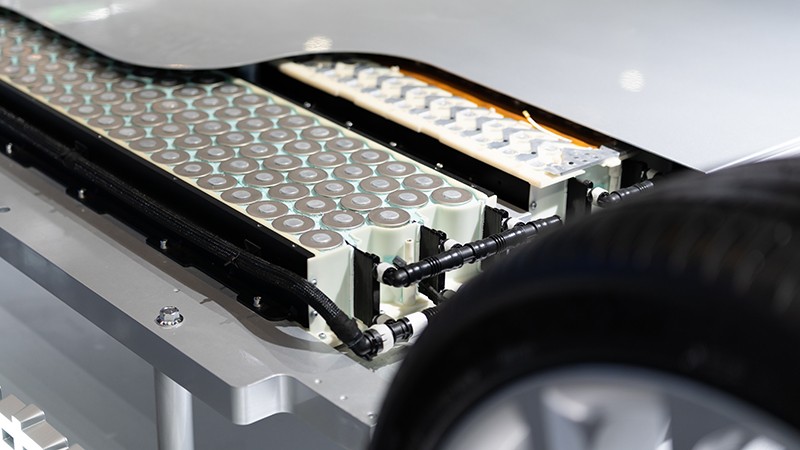

L’industrie automobile traverse une période de transformation massive visant à électrifier les véhicules, et les batteries sont au premier plan. Peut-être qu’aucun composant n’a jamais eu un impact aussi important sur le produit final tout en étant soumis à son propre rythme rapide de changements technologiques.

Les batteries présentent des exigences de couverture de test uniques. Les constructeurs automobiles sont habitués à tester les systèmes électromécaniques, mais les batteries comprennent également des éléments chimiques. Cela introduit une couche supplémentaire de complexité qui nécessite non seulement des procédures de test électriques et mécaniques, mais également la compréhension et la surveillance des processus électrochimiques faisant partie intégrante du fonctionnement et des performances d’une batterie.

On pourrait dire que le test d’une batterie se rapproche davantage du test du corps humain plutôt que d’un circuit imprimé. Comme nous, les batteries sont dynamiques, leur état change en fonction de leur environnement et de leur utilisation, et chacune se comporte un peu différemment.

Pour clarifier certaines complexités, examinons les bases des tests de qualité des cellules de batterie, l’augmentation de la production de batteries hautes performances ainsi que la pérennisation de votre stratégie et de vos investissements.

Contenu

- Bases du test de qualité des cellules de batterie

- Augmentation de la production de batteries grâce à des tests automatisés

- Pérennisation de votre stratégie de test de batteries et de vos investissements

- Navigation dans les données

- Favoriser la standardisation

- En savoir plus sur la manière de transformer les tests en avantage concurrentiel

- Étapes suivantes

Bases du test de qualité des cellules de batterie

Les ingénieurs de validation utilisent plusieurs tests pour vérifier certains aspects de la qualité et des performances des cellules de batterie. Chaque test comporte des objectifs, des avantages et des inconvénients différents.

Inspection visuelle

L’inspection visuelle est un test simple permettant de vérifier la présence de défauts ou d’anomalies physiques, bien qu’elle soit sujette à la subjectivité et à l’erreur humaine Un inspecteur peut vérifier le revêtement des électrodes, l’intégrité de la soudure et la structure de la cellule.

À mesure que l’automatisation devient de plus en plus courante dans la fabrication des cellules de batterie, les systèmes robotiques dotés de caméras et d’algorithmes de vision par ordinateur peuvent effectuer des inspections visuelles avec rapidité, cohérence et précision. L’inspection visuelle automatisée est un outil précieux permettant de rationaliser les processus de contrôle qualité, d’améliorer les capacités d’inspection et de renforcer l’efficacité de la fabrication.

Tests d’impédance DCIR

Les tests DCIR (résistance interne au courant continu) mesurent la résistance au flux de courant continu. Une impulsion de courant d’intensité relativement élevée est injectée dans la batterie afin de mesurer la réponse ohmique de la cellule. Les impulsions sont appliquées lorsque la batterie présente différents états de charge afin de tracer la réponse sur l’ensemble de la plage de cellule, à la fois en charge et en décharge. Ce processus fournit des informations sur l’état interne de la cellule et son état de fonctionnement.

Bien que les tests DCIR ne fournissent pas l’analyse la plus complète, il s’agit d’une approche simple et rapide pour obtenir une mesure de base de la résistance interne. Les tests ACIR (résistance interne au courant alternatif) et de spectroscopie d’impédance électrochimique (SIE) fournissent davantage d’informations sur l’impédance de la batterie, mais ils prennent plus de temps et nécessitent un équipement spécialisé.

Tests d’impédance ACIR

Contrairement aux tests DCIR, qui mesurent la résistance au courant continu, les tests ACIR évaluent l’impédance de la batterie sous des flux de courant alternatif. Un courant sinusoïdal est appliqué à la cellule et la réaction de tension est mesurée à des fréquences spécifiques (généralement 1 kHz).

En analysant la réponse en tension, les ingénieurs peuvent caractériser la dynamique CA de la cellule et de détecter les défauts critiques. Les résultats révèlent des informations sur divers processus électrochimiques, les effets du vieillissement et les variations de la résistance interne à différentes fréquences.

Tests d’impédance SIE

Les tests SIE constituent le type de test d’impédance le plus avancé. Au lieu d’appliquer le courant sinusoïdal à une fréquence et une amplitude spécifiques comme dans un test ACIR, les stimuli sont appliqués à de nombreuses fréquences (généralement de 0,1 Hz à 10 kHz ou plus).

Les défauts qui seraient autrement non détectés par les tests ACIR et DCIR sont capturés par le système SIE, car ces tests évaluent les performances sur un spectre plus étendu et une plage de fréquences plus large. Cette méthode peut aider à identifier des problèmes tels que le vieillissement prématuré. Ces informations améliorent les capacités de diagnostic du laboratoire et fournissent des informations plus approfondies sur le comportement de la batterie.

Tests OCV

Les tests OCV (tension en circuit ouvert) mesurent la tension de la cellule lorsqu’aucune charge n’est appliquée sur cette dernière et qu’aucun courant ne circule à l’extérieur de la batterie. Ce test simple et non intrusif indique si une cellule a été correctement activée et caractérise la manière dont la cellule se dégrade au fil du temps. Cependant, ce test fournit des informations limitées sur l’état interne de la cellule. Une tension OCV trop basse ou trop élevée dans une cellule indique un problème de qualité de la cellule.

Les tests OCV sont souvent utilisés pour estimer le courant de fuite d’une cellule dans la formation, l’assemblage du bloc batterie, et tout au long du cycle de vie de la batterie, en vue d’évaluer ses performances et de vérifier son intégrité. Par exemple, les tests OCV sont utilisés pour trier et apparier les cellules lors de l’assemblage du bloc batterie.

Tests de fuite

Les tests de fuite sont utiles pour la détection précoce des fuites, des dommages ou de la détérioration des cellules. Ces tests sont effectués de plusieurs façons pour évaluer la qualité des cellules et des blocs batterie. Le plus souvent, des tests OCV périodiques sont réalisés pour détecter une fuite lorsque la cellule vieillit dans un environnement à température contrôlée.

L’industrie est à la recherche de méthodes avancées. Par exemple, une tension peut être imposée à une cellule et un courant supplémentaire est fourni pour stabiliser cette tension. Le courant supplémentaire nécessaire pour stabiliser la tension correspond à une estimation du courant de fuite interne. Malheureusement, cette technique est chronophage et ne produit pas de résultats reproductibles.

Une autre méthode étudiée est similaire à un test SIE. La cellule est balayée avec différents profils de courant à divers états de charge et la réponse est mesurée. Cette approche est plus prometteuse, fournissant des résultats plus cohérents, mais est toujours en cours de développement.

Augmentation de la production de batteries grâce à des tests automatisés

La plupart des personnes associent la qualité à la sécurité et aux performances, qui sont sans aucun doute essentielles. Cependant, la qualité des cellules de batterie est également primordiale pour augmenter la production et répondre aux demandes des clients.

Le cabinet de conseil McKinsey estime que les producteurs mondiaux de batteries ne disposent que d’environ 10 % de la capacité nécessaire pour atteindre les objectifs à l’horizon 2030. La disponibilité et la production de batteries plus performantes sont essentielles pour permettre à l’industrie automobile de garder le cap et de répondre aux exigences prévues.

En effectuant les tests appropriés au plus tôt dans les processus de production, les problèmes sont détectés avant l’investissement de matières premières coûteuses dans un produit potentiellement défectueux. Cependant, en raison des volumes importants, de la longue durée des tests et de l’encombrement de la ligne de production, le test des cellules de batterie complique les défis de production traditionnels.

Une solution de test intégrée composée de matériel, de logiciels et d’automatisation vous permet d’analyser les tendances, d’identifier les étapes clés du processus de test, de rationaliser les workflows et de remédier aux goulots d’étranglement. Un investissement dans la modernisation des tests permet d’augmenter la cadence de production avec moins de retouches tout en réduisant le coût des déchets et des matières premières.

Pérennisation de votre stratégie de test de batteries et de vos investissements

Rester en phase avec les demandes actuelles du marché constitue un défi lorsque l’on essaie également de se développer et d’innover. La technologie des batteries évolue plus rapidement que les acteurs du secteur ne peuvent analyser les données de test et établir des normes.

Bon nombre des procédures de test actuelles de l’industrie ont évolué à partir d’anciennes technologies, mais la technologie émergente des batteries exige que nous modifiions notre manière de tester. À mesure que la technologie progresse, il est essentiel d’évaluer en continu votre stratégie et vos systèmes de test.

L’hyper-automatisation, l’intelligence artificielle et le machine learning font partie intégrante d’une stratégie de test à long terme qui nécessite d’agir dès aujourd’hui. L’intégration de ces technologies permet d’améliorer l’exactitude, d’optimiser l’efficacité et de générer des résultats commerciaux quantifiables pour les fournisseurs de batteries qui investissent.

Navigation dans les données

Les systèmes fragmentés conduisent souvent à des pratiques de stockage de données et à une analyse manuelle incohérentes. Au fil du temps, cela limite la capacité de votre organisation à effectuer une analyse efficace des causes fondamentales, à résoudre des problèmes et à innover.

Au fur et à mesure que la capacité de se connecter à de grands volumes de données et de les collecter s’est renforcée, l’analyse avancée a permis de résoudre les problèmes de fragmentation. L’analyse avancée est une approche d’analyse de données qui tire parti des techniques statistiques, de machine learning et de recherche opérationnelle pour découvrir des modèles, obtenir des informations et prédire les résultats à partir d’ensembles de données volumineux.

En suivant les volumes de données sur les lignes de production, du niveau de la cellule au niveau du bloc batterie avec des analyses avancées, vous pouvez vous connecter et analyser les résultats des tests en vue de prendre des décisions basées sur les données, d’éviter les défauts et d’améliorer les performances de la batterie. Une solution robuste d’analyse de batterie rationalise la collecte, l’agrégation et l’analyse pour identifier les signaux d’alerte urgents ainsi que les tendances à long terme.

Favoriser la standardisation

Les plus petites variables et les facteurs environnementaux minimes peuvent avoir un impact sur les performances de la batterie. Des contrôles stricts sont essentiels pour réduire le bruit dans les résultats des tests et améliorer la détection des défauts. La constance de votre matériel de test, de vos logiciels et de vos processus facilite la comparabilité et la reproductibilité des résultats entre différents lots, produits ou fournisseurs.

De plus, la standardisation est essentielle pour répondre aux diverses exigences réglementaires ainsi qu’aux audits nationaux et internationaux.

En savoir plus sur la manière de transformer les tests en avantage concurrentiel

Les batteries sont complexes, la concurrence sur le marché est redoutable et la technologie évolue rapidement. Une stratégie moderne de test de la qualité des cellules de batterie est essentielle pour fournir plus rapidement des batteries plus performantes à l’aide de l’automatisation, de flux de travail optimisés et d’une analyse des données puissante.

Les entreprises qui modernisent leurs approches de test sont en mesure d’améliorer la qualité des cellules de batterie et de faire du test un avantage stratégique qui les différencie sur ce marché hautement concurrentiel et en constante évolution.

Le Guide de test de qualité des cellules de batterie de NI vous présente les bases de la production de batteries, compare les méthodes de test et traite des solutions de test avancées. Ce livre blanc fournit aux ingénieurs de test et aux directeurs d’usine les connaissances de base et les tendances émergentes dans le but de mettre en place une stratégie pérenne de test de qualité des cellules de batterie.