Révolutionner l’efficacité du développement de fusées avec des essais

Dr. Stefan Tweraser, PDG, Rocket Factory Augsburg (RFA)

Points saillants de l’étude de cas

- RFA relève le défi de réaliser des lancements spatiaux réguliers et efficaces avec NI en tant que partenaire de test à travers le véhicule de lancement.

- RFA peut tester de nombreux sous-systèmes de fusée, y compris les structures, l’avionique et les moteurs avec une petite équipe d’ingénieurs utilisant des outils de test NI tels que LabVIEW, CompactRIO et CompactDAQ.

- De nouvelles capacités de test et de nouveaux composants ou sous-systèmes de fusée peuvent être ajoutés en quelques jours, voire en quelques heures.

« Nous voyons d’énormes opportunités s’ouvrir devant nous, à la fois pour notre entreprise et pour tous les clients que nous servons. NI joue un rôle clé en nous aidant à concrétiser ces opportunités. »

—Dr. Stefan Tweraser, PDG, Rocket Factory Augsburg

Le défi

RFA vise à démocratiser l’accès à l’espace et à réduire les coûts de lancement en permettant le lancement hebdomadaire de satellites sur des orbites terrestres basses avec une fusée capable de mettre en orbite jusqu’à 1,3 tonne de charge utile de manière très précise, flexible et à moindre coût : la RFA ONE. Le lancement dans l’espace reste l’une des plus grandes prouesses techniques de l’humanité. Vous n’avez le droit qu’à un seul essai et tout doit fonctionner parfaitement. Par conséquent, le développement de RFA ONE et de ses nombreux systèmes est exigeant et nécessite des essais importants sur des modèles et des articles dans des délais serrés qui permettent à RFA ONE de garder une longueur d’avance sur ses concurrents.

La solution

L'équipe d'ingénierie de test de RFA a commencé avec un ensemble de capacités de test de base, y compris l'instrumentation de test, les modules de code de test et l'analyse de données basés sur les produits LabVIEW, CompactRIO et CompactDAQ de NI. De là, l’équipe peut ajuster rapidement la configuration du test ou le système sous test, qu’il s’agisse d’ajouter ou de modifier des capteurs et des séquences d’exécution du test ou de modifier la manière dont les données sont enregistrées, en quelques jours ou même en quelques heures, pour répondre aux besoins des tests de structure, d’avionique, de moteur ou d’intégration. Avec ces produits, une petite équipe de développement LabVIEW qualifiée a pu prendre en charge de nombreuses activités de test et de qualification.

Prendre son envol

La société Rocket Factory Augsburg (RFA) a été fondée en 2018 dans le but de permettre une meilleure compréhension de la Terre avec des données de l’espace au profit de notre planète. De meilleures données permettent à l’humanité de cibler plus efficacement le changement climatique, d’optimiser les itinéraires logistiques, de gérer l’eau et les engrais, de permettre le contrôle mondial d’Internet et des énergies renouvelables, de détecter les incendies de forêt et autres désastres environnementaux à un stade précoce, et de connecter les voitures autonomes à des environnements réels plus accessibles.

RFA vise à démocratiser l’accès à l’espace et à réduire les coûts de lancement en permettant le lancement hebdomadaire de satellites sur des orbites terrestres basses avec une fusée capable de mettre en orbite jusqu’à 1,3 tonne de charge utile de manière très précise, flexible et à moindre coût : la RFA ONE.

Le lanceur RFA ONE est une fusée de taille moyenne : il mesure 30 mètres de haut, 2 mètres de large et se compose de trois étages, avec des réservoirs en acier inoxydable. Il est propulsé par un total de 10 moteurs Helix et présente trois avantages concurrentiels clés par rapport aux autres véhicules de lancement :

- Un service axé sur le client avec une livraison en orbite précise et un degré élevé de flexibilité de mission grâce à son étage orbital

- Un prix très compétitif

- Une technologie de combustion étagée supérieure, une automatisation industrielle et des structures à faible coût

Le lancement dans l’espace reste l’une des plus grandes prouesses de l’ingénierie : dans les conditions environnementales les plus sévères, tout doit fonctionner parfaitement, et vous n’avez le droit qu’à un seul essai. Par conséquent, le développement de RFA ONE et de ses nombreux systèmes est exigeant et nécessite des tests importants de modèles et d’articles. RFA suit sa propre philosophie : passer de la simulation au test. Selon le Dr. Stefan Tweraser, PDG de RFA : « Bien sûr, la simulation est importante, mais elle a ses limites. Pour perfectionner un système complexe comme le nôtre, vous avez besoin de données de test pour prendre des décisions clés. Les solutions logicielles de NI sont un élément essentiel de notre approche. »

Réutilisation des actifs de test dans le véhicule de lancement

L’équipe d’ingénierie de test RFA a commencé avec un ensemble de capacités de test de base, y compris l’instrumentation de test, les modules de code de test et l’analyse de données. À partir de là, l’équipe peut ajuster rapidement la configuration du test ou le système sous test, qu’il s’agisse d’ajouter ou de modifier des capteurs et des séquences d’exécution de test ou de modifier la façon dont les données sont enregistrées, en quelques jours ou même en quelques heures. L’équipement LabVIEW et CompactRIO/CompactDAQ de NI, associé à une petite équipe de développement LabVIEW qualifiée, constitue une plate-forme idéale capable de prendre en charge de nombreuses activités de test et de qualification.

Les ingénieurs RFA peuvent utiliser de petits systèmes de test portables construits avec des outils NI ainsi que des stations de test complexes et permanentes. Les systèmes d’acquisition de données simples sont généralement utilisés pour enregistrer et analyser quelques températures, pressions et débits afin de qualifier l’une des milliers de pièces qui constituent RFA ONE. Des systèmes de test de plus grande taille pourraient répondre à des besoins aussi rigoureux que les mesures de haute précision, le contrôle en temps réel et la simulation. Un exemple est leur banc d’essai de pompe turbo qui comprend même un puissant moteur d’hélicoptère. Ces systèmes de test sont déployés sur plusieurs sites de test, au siège social d’Augsbourg, en Allemagne, au Portugal et en Suède. À RFA Portugal, l'étage orbital et la coiffe de la charge utile sont soumis, entre autres, à des tests d'analyse de vibration et de mesure de déformation.

Figure 1 : RFA effectue des tests structurels, comme un test d’éclatement de réservoir sous pression, sur son site de test au Portugal avec des outils de test NI.

Photo : Rocket Factory Augsburg (RFA)

Grâce à cette approche agile interne, RFA obtient rapidement des résultats de test précis, et peut adapter les conceptions et le matériel avec agilité et flexibilité, permettant des itérations et des boucles de test plus rapides. C’est un énorme avantage dans l’une des industries les plus innovantes, perturbatrices et dynamiques au monde, et RFA est à l’avant-garde. « Nous voyons d’énormes opportunités devant nous », a déclaré le Dr. Tweraser, « à la fois pour notre entreprise et pour tous les clients que nous servons. NI joue un rôle clé en nous aidant à concrétiser ces opportunités. »

Figure 2 : Ce banc de test de pompes turbo RFA est construit avec le logiciel de test et de simulation NI, CompactRIO, et un puissant moteur d’hélicoptère.

Photo : Rocket Factory Augsburg (RFA).

RFA effectue ces tests non seulement à Augsbourg, où se trouve son siège social, mais aussi au Portugal et en Suède. L'étage orbital et la coiffe de charge utile sont en cours de développement à RFA Portugal. Les tests y incluent l’analyse des vibrations et la mesure de déformation des coiffes de charge utile. Selon le Dr. Tweraser, « Notre équipe dispersée fait partie de notre force, nous permettant d’engager les meilleurs experts et ressources. L’assistance d’experts que nous obtenons de NI et de son réseau de partenaires nous aide à multiplier ces forces. »

Figure 3 : RFA a équipé son banc d'essais de moteurs en Suède de systèmes CompactRIO qui contrôlent, surveillent et mesurent tout, des fluides volatils au moteur lui-même.

Photo : Rocket Factory Augsburg (RFA).

Chez RFA, les tests les plus complexes ont lieu sur le site d’essais à combustion vive en Suède pour le moteur unique à combustion étagée Helix. Un système CompactRIO non centralisé et synchronisé contrôle l'installation et le matériel sous test, contrôle les séquences d'allumage et de cadencement du moteur et vérifie que les paramètres critiques ne sont pas dépassés. Le système est même chargé de fournir les fluides volatils nécessaires aux tests, tels que le propulseur RP1, l’oxygène liquide et l’azote, ainsi que le triéthylaluminium et le triéthylborane pyrophoriques (TEA-TEB). Le système CompactRIO fait tout cela tout en fournissant un enregistrement synchronisé et des interfaces utilisateur décentralisées pour la salle de contrôle.

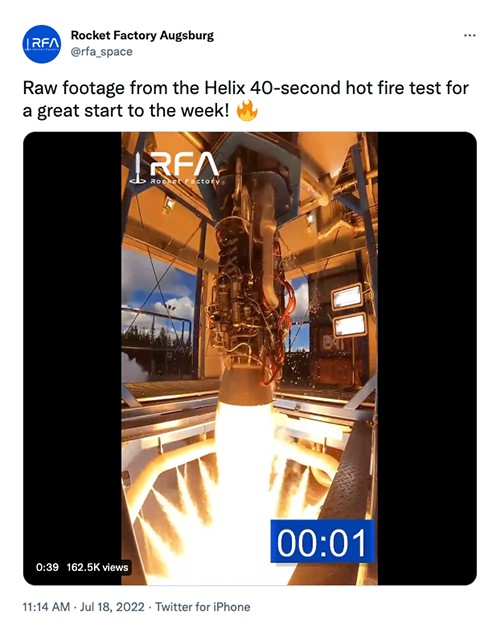

Figure 4 : En juillet 2022, RFA a effectué un test d’allumage à combustion vive de 40 secondes sur son moteur de fusée Helix à combustion étagée. Le banc de test utilisé pour effectuer le test est en grande partie composé de systèmes décentralisés CompactRIO pour contrôler et instrumenter le moteur de fusée, les systèmes de carburant et l’interface opérateur.

Photo : Rocket Factory Augsburg (RFA).

Perspectives d’avenir

Grâce à cette approche agile interne, rendue possible par les outils de test NI, RFA obtient rapidement des résultats de test précis, et peut adapter les conceptions et le matériel avec agilité et flexibilité, permettant des itérations et des boucles de test plus rapides. C’est un énorme avantage dans l’une des industries les plus innovantes, perturbatrices et dynamiques au monde. NI permet le développement rapide de nouvelles technologies de lanceurs, comme celles de RFA, pour l’ensemble de l’industrie spatiale grâce à une plateforme de tests pour moteur-fusée flexible et facile à utiliser. Cette agilité permet à RFA de rester à l’avant-garde.