Développement d’outils intelligents pour l’usine Airbus du futur

Sébastien Boria, Airbus

« Nous avons étudié plusieurs systèmes sur modules (SOM) ainsi que plusieurs ordinateurs à une seule carte embarqués, mais aucun ne rivalisait avec les produits NI en termes d’intégration logicielle. Le délai de livraison de nos produits équivaut à un dixième du temps qui aurait été nécessaire si nous avions choisi une autre méthode que le NI SOM. La méthode de conception des systèmes de NI, en particulier avec NI Linux Real-Time et le module LabVIEW FPGA, nous a permis de tirer d’importants gains de productivité. »

- Sébastien Boria, Airbus

Le défi :

La fabrication et l’assemblage d’un aéronef implique des dizaines de milliers d’étapes devant être contrôlées par les opérateurs, car la moindre erreur dans le processus peut coûter des centaines de milliers de dollars de réparation. La marge d’erreur tolérable est donc extrêmement faible.

La solution :

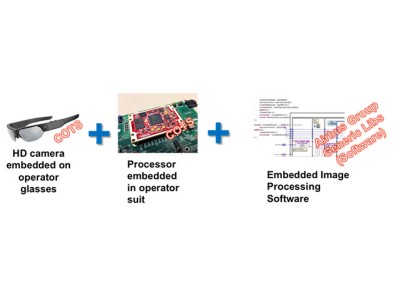

L’ajout d’intelligence dans les outils et dans les systèmes des ateliers dans le but de simplifier le processus de production et d’améliorer son efficacité en gérant et en vérifiant les tâches effectuées par l’opérateur. En utilisant le système NI sur module (SOM), nous pouvons rapidement prototyper ces outils intelligents.

Aujourd’hui, les ateliers industriels de l’aéronautique ne ressemblent plus du tout aux installations de production bruyantes et agitées d’autrefois. Les techniques, technologies et équipements récents ont contribué à améliorer l’efficacité, la structure et l’organisation des ateliers de fabrications modernes. Et qu’en sera-t-il demain ? L’avenir des ateliers aéronautiques repose sur un projet théorique et technique visant à mettre en avant les technologies émergentes pour accroître la compétitivité des processus de fabrication d’Airbus, chez qui les opérations manuelles sont toujours majoritaires à l’heure actuelle.

Les systèmes cyber-physiques et le Big Analog Data™ favorisent un processus de production plus intelligent et centré sur l’opérateur qui permet aux machines et aux opérateurs de collaborer dans le même environnement physique. L’Usine du Futur implique aussi l’usage généralisé d’une plate-forme modulaire présentant un haut niveau d’abstraction et reposant sur des modules commerciaux prêts à l’emploi. Des outils plus intelligents font partie des éléments essentiels à l’amélioration de l’efficacité de l’Usine du Futur. Ces appareils intelligents sont conçus pour communiquer avec une infrastructure principale et avec des opérateurs ou d’autres outils sur site, mais ils ne fournissent des informations situationnelles et ne prennent des décisions en temps réel basées sur des systèmes d’intelligence locaux ou distribués sur le réseau que si cela est requis.

Dans une installation de production, les outils intelligents servent à simplifier le processus de fabrication et à améliorer son efficacité, tout en permettant de se passer des rapports des données papiers et des manuels. Les opérateurs doivent se concentrer sur leurs tâches opérationnelles et garder les mains libres pour utiliser les outils appropriés. La plupart des initiatives précédentes liées aux « projets sans documents papiers » consistaient principalement à éliminer l’utilisation du papier en le remplaçant par des tablettes, mais celles-ci utilisent tout de même des données « passives » ou « mortes ». Les outils intelligents offrent une autre alternative : les « données en contexte », générées et exploitées en continu – autrement dit, des données « vivantes ».

Le développement d’un avion implique des dizaines de milliers d’étapes que les opérateurs doivent suivre scrupuleusement. Pour garantir la qualité du produit final, chacune d’elle doit faire l’objet d’une vérification minutieuse. L’ajout d’intelligence au système permet aux outils d’appréhender les actions successives que l’opérateur doit effectuer et d’adapter automatiquement leurs paramètres en conséquence, ce qui simplifie considérablement le travail de l’opérateur. Suite à cela, les outils intelligents surveillent et enregistrent les résultats de l’action effectuée, et contribuent ainsi à l’amélioration de l’efficacité du processus de production.

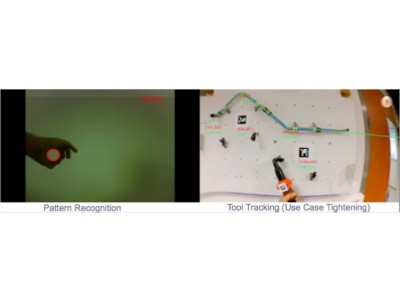

Pour donner un ordre d’idée, le sous-ensemble d’un avion comporte environ 400 000 points à resserrer, ce qui nécessite actuellement plus de 1100 outils de serrages classiques différents. L’opérateur doit suivre point par point une liste d’étapes et s’assurer qu’à chaque emplacement, le bon outil est utilisé avec le couple de serrage adapté. Ce processus manuel laisse évidemment place à l’erreur humaine et augmente les risques dans la chaîne de production. C’est un problème de taille, puisqu’une seule erreur est susceptible de coûter des centaines de milliers de dollars sur le long terme. Un outil de serrage intelligent repère le type de tâche que l’opérateur est sur le point d’effectuer via un système de vision en analysant les éléments environnants, et ajuste le couple automatiquement. L’appareil peut ensuite enregistrer le résultat de la tâche effectuée dans une base de données centrale pour garantir que cette position a été correctement définie. La base de données centrale du système d’exécution de fabrication (MES, pour Manufacturing Execution System) et l’intelligence des appareils permettent aux responsables de la production d’identifier précisément les procédures et les processus devant être passés en revue lors du contrôle de la qualité et de la certification.

Airbus se lance dans le développement de trois familles d’outils intelligents destinés à effectuer différentes tâches de fabrication : perçage, mesure, enregistrement de données de qualité et serrage.

Outil de perçage

- Analyse les éléments environnants via des algorithmes de vision

- Vérifie les matériaux devant être percés

- Met à jour les réglages de coupe de l’outil selon les différentes couches à percer

- Contrôle la profondeur du perçage

- Enregistre les résultats du perçage pour la position donnée

- Surveille l’état du système

- Procède automatiquement aux vérifications et à l’étalonnage

Outil de mesure

- Analyse les éléments environnants via des algorithmes de vision

- Récupère des valeurs de mesure acceptables dans la base de données

- Vérifie que les données mesurées correspondent aux paramètres

- Enregistre les résultats et indique les actions de suivi à effectuer si nécessaire

- Procède automatiquement aux vérifications et à l’étalonnage

Outil de validation de la qualité (reposant sur des décisions humaines)

- Analyse les éléments environnants via des algorithmes de vision

- Interagit nativement avec les opérateurs humains (suivi de l’usage des doigts, poursuite oculaire, commande vocale)

- Enregistre les résultats et indique les actions de suivi à effectuer si nécessaire

Outil de serrage

- Analyse les éléments environnants via des algorithmes de vision

- Sélectionne les paramètres de couple, de vitesse et d’angle adaptés à la position

- Contrôle le couple appliqué aux pièces de fixation

- Enregistre le couple en question dans une base de données MES centrale ou dans un système de planification des ressources

- Procède automatiquement aux vérifications et à l’étalonnage

Nous avons procédé à des essais en intégrant le NI SOM au cœur de la plate-forme sur laquelle s’appuient tous ces outils intelligents, puisqu’elle fournit un framework et une architecture omniprésents qui permettent d’accélérer le processus de développement, de la conception au déploiement. Avant de développer sur le NI SOM, nous étions en mesure de créer un prototype basé sur un contrôleur CompactRIO (cRIO-9068) qui nous permettait d’intégrer une IP à partir des bibliothèques et des algorithmes open-source d’Airbus pour valider nos concepts rapidement. L’association de la souplesse de la programmation graphique et textuelle, de la réutilisation des outils de développement tiers et de l’usage du circuit Zynq de Xilinx avec le système d’exploitation NI Linux Real-Time nous a permis d’atteindre le niveau d’abstraction parfait pour développer ces outils. Nous pouvons à présent réutiliser le code développé sur le NI SOM en tant que solution déployée plutôt que de recommencer le processus de conception depuis le début.

Nous avons étudié plusieurs systèmes sur modules (SOM) ainsi que plusieurs ordinateurs à une seule carte embarquée, mais aucun ne rivalisait avec les produits NI en termes d’intégration matériel/logiciel et de méthode de conception de la plate-forme. Le délai de livraison de nos produits équivaut à un dixième du temps qui aurait été nécessaire si nous avions choisi une autre méthode que le NI SOM. La méthode de conception des systèmes de NI, en particulier avec NI Linux Real-Time et le module LabVIEW FPGA, nous a permis de tirer d’importants gains de productivité. Le logiciel livré avec le NI SOM nous a permis de concentrer nos efforts sur les fonctionnalités clés de notre système, telles que le traitement d’images sur FPGA.

L’Usine du Futur d’Airbus est un projet incrémental et technologique à long terme qui s’avère essentiel pour assurer notre compétitivité dans le secteur de la fabrication. La rapidité du développement est un élément critique dans notre approche incrémental de la nouvelle technologie, de la preuve initiale de concept à la diffusion du produit final. Au cours des dernières années, nous avons apporté un soin tout particulier à la planification de cette initiative ; la technologie NI nous a permis d’accélérer notre processus de développement et de faire de notre concept une réalité.

Informations sur l’auteur :

Sébastien Boria

Airbus