Avantages des sources et récepteurs régénérateurs : élimination du coût de la chaleur

Aperçu

Les environnements de test et de fabrication haute puissance nécessitent un flux constant de puissance provenant d’une connexion à l’installation. Ce flux est généralement obtenu à l’aide d’un récepteur traditionnel à refroidissement par air ou par eau qui convertit l’énergie en chaleur perdue. Par conséquent, les installations utilisent un refroidisseur pour évacuer la chaleur perdue de l’espace de travail, ce qui entraîne des coûts supplémentaires pour faire fonctionner correctement le refroidisseur.

Les récepteurs régénérateurs recyclent la puissance de sortie de l’unité sous test (UUT) et la convertissent en électricité utilisable, qui peut être redirigée vers l’installation ou l’UUT. Cette fonctionnalité rend le système de test plus économe en énergie, réduit la demande totale en énergie et diminue considérablement la chaleur perdue. Par exemple, un récepteur régénérateur avec une efficacité supérieure à 90 % peut renvoyer plus de 90 % de la puissance de sortie de l’UUT vers l’installation et convertir moins de 10 % de la puissance de l’UUT en chaleur. Ainsi, les récepteurs régénérateurs d’énergie réduisent non seulement les coûts relatifs à l’électricité, mais éliminent également le besoin d’équipements coûteux nécessaires au refroidissement des installations.

Contenu

- Récepteurs traditionnels

- Récepteurs électroniques

- Récepteurs électroniques régénérateurs

- Suppression des coûts liés à la chaleur

- Quelles économies est-il possible de réaliser ?

- Coût total de possession

- Équipement de test de récepteur régénérateur CA et CC de NI — Puissance programmable

- Étapes suivantes

Récepteurs traditionnels

Une résistance de puissance à refroidissement par air ou par eau constitue la forme de récepteur la plus simple.

Une résistance présente un profil de charge fixe qui suit la loi d’Ohm (I = V/R) 2 et convertit directement la totalité de la puissance de décharge (P = V*I = V/R) directement en chaleur. La puissance maximale pouvant être chargée dépend des caractéristiques de la résistance.

Les résistances à refroidissement par air dissipent la chaleur dans l’air. La climatisation ou les ventilateurs sont ensuite utilisés pour évacuer la chaleur générée hors de l’espace de travail. Dans les laboratoires climatisés, une résistance à refroidissement par air peut être un récepteur simple, souple et très peu onéreux. Toutefois, la quantité de chaleur générée par les résistances à refroidissement par air les rend peu pratiques pour les environnements de test ou de fabrication haute puissance.

Les résistances à refroidissement par eau disposent d’un raccordement à l’eau électriquement isolé, permettant à l’eau de transporter la chaleur à l’écart du dispositif. Malheureusement, l’eau peut contenir des additifs ou des contaminants pouvant produire un danger électrique si la résistance est endommagée ou en cas d’une fuite au niveau de la connexion. La nécessité d’un raccordement à l’eau limite l’endroit et le moment où ce type de dispositif peut être utilisé.

Récepteurs électroniques

Un récepteur électronique convertit directement la totalité de la puissance de décharge (P = V*I) en chaleur. Contrairement aux résistances, les récepteurs électroniques peuvent fournir des profils de charge plus sophistiqués, comme un courant constant, une tension constante et une puissance constante, en plus de la résistance constante. De plus, le profil de charge peut être modifié de manière dynamique sans qu’il soit nécessaire de déconnecter l’UUT.

Figure 1 : Récepteur électronique CA

Les récepteurs électroniques à refroidissement par air dissipent la chaleur perdue dans l’air et peuvent être utilisés n’importe où dans un laboratoire ou un atelier de fabrication, à condition que l’espace ou la capacité du refroidisseur par air soit suffisant. À l’inverse, les récepteurs électroniques à refroidissement par eau dissipent la chaleur perdue via un raccordement à l’eau, ce qui limite les endroits où ces récepteur peuvent être utilisés. De plus, les tests peuvent être interrompus lorsque le système de refroidissement par eau est en cours de maintenance.

Récepteurs électroniques régénérateurs

Les récepteurs électroniques régénérateurs reconvertissent la puissance de décharge (P = V*I) en électricité utilisable pour l’installation, augmentant ainsi la flexibilité de deux manières.

Tout d’abord, la demande totale en énergie ainsi que le coût électrique associé sont réduits.

Ensuite, la régénération génère beaucoup moins de chaleur perdue, réduisant ainsi l’énergie et les équipements nécessaires au refroidissement de l’installation. Cela permet une flexibilité maximale lors de la planification, de la mise à niveau ou de la réorganisation des espaces de travail de laboratoire ou de fabrication.

Suppression des coûts liés à la chaleur

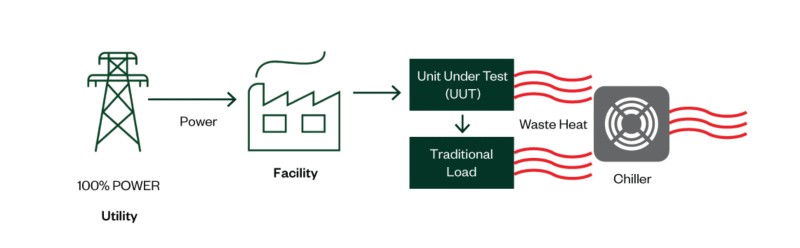

Examinons le flux de puissance associé à un récepteur traditionnel, comme illustré dans la Figure 2.

Figure 2 : Flux de puissance utilisant un récepteur traditionnel

La puissance est fournie à l’UUT par l’intermédiaire d’une connexion à l’installation. La sortie de l’UUT est ensuite chargée avec un récepteur traditionnel, qui convertit cette puissance en chaleur perdue. Ensuite, une puissance supplémentaire est nécessaire pour faire fonctionner un refroidisseur afin d’évacuer la chaleur perdue de l’espace de travail.

En supposant que l’UUT présente un rendement de conversion de 90 % et fournisse une sortie de 100 kW, l’UUT contribuerait à générer une perte de chaleur de 11,1 kW à partir des pertes de conversion ; le récepteur convertit directement les 100 kW de sortie en chaleur perdue. Un total de 111,1 kW se transforme en 379 123 BTU de chaleur, ce qui nécessite une puissance supplémentaire significative pour évacuer cette chaleur de l’espace de travail.

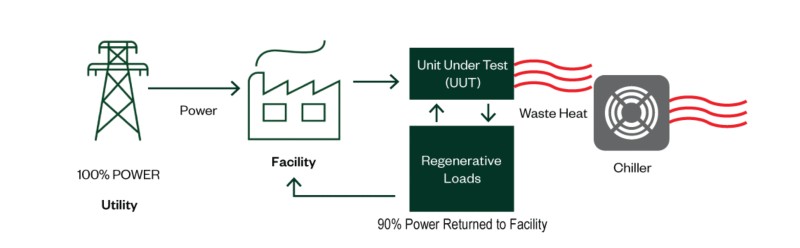

La Figure 3 illustre ce même scénario de test lors de l’utilisation d’un récepteur régénérateur.

Figure 3 : Flux de puissance utilisant un récepteur régénérateur

Le remplacement d’un récepteur traditionnel par un récepteur régénérateur efficace à 92 % réduit à la fois l’utilisation du réseau électrique et la chaleur générée de plus de 82 %. L’UUT continue de générer une perte de chaleur de 11,11 kW à partir des pertes de conversion. Cependant, le récepteur régénérateur renvoie 92 kW de la puissance de sortie de l’UUT vers l’installation et la chaleur perdue ne représente que 8 W. La chaleur perdue totale passe de 111,11 kW à moins de 30 kW ou de 379 123 BTU à 65 206 BTU, ce qui diminue la quantité de puissance du refroidisseur nécessaire pour évacuer la chaleur perdue de l’espace de travail.

Quelles économies est-il possible de réaliser ?

La puissance d’entrée d’une UUT, Formule 1, dépend de son rendement de conversion.

Formule 1 : Puissance d’entrée de l’UUT = Puissance de l’UUT/Rendement de conversion de l’UTT

L’UUT s’alimente en énergie à partir du réseau électrique et de toutes les sources régénératrices. Par conséquent, la puissance totale du réseau électrique requise (indiquée dans la Formule 2) dépend de la puissance d’entrée, de la quantité de puissance régénérée et de la puissance nécessaire pour faire fonctionner le refroidisseur. La régénération réduit directement la quantité de puissance d’entrée requise, ainsi que la quantité de puissance requise pour le refroidisseur.

Formule 2 : Puissance totale du réseau électrique = (Puissance d’entrée de l’UUT − Puissance régénérée) + Puissance du refroidisseur

La quantité de puissance requise pour le refroidisseur dans la Formule 3 dépend de la quantité de puissance convertie en chaleur, du type et de la taille du refroidisseur, ainsi que des rapports d’efficacité énergétique (EER) à chargement complet ou partiel. Les refroidisseurs par air industriels à pleine charge atteignent souvent un EER de 10 et les refroidisseurs par eau similaires peuvent présenter un EER de 20. L’élimination de la chaleur perdue à l’aide d’un refroidisseur par air nécessite environ 34,12 % de puissance en plus, alors qu’un refroidisseur par eau nécessite environ 17,06 % de puissance en plus.

Formule 3 : Exigence de puissance du refroidisseur

Notez que dans cet exemple simplifié, nous supposons un rapport d’efficacité énergétique constant pour chaque type de refroidisseur. L’efficacité énergétique réelle peut être affectée par plusieurs facteurs, notamment, entre autres, la maintenance, les conditions météorologiques saisonnières et la quantité de charge.

Dans le tableau ci-dessous, vous pouvez comparer le coût d’utilisation d’un récepteur régénérateur à refroidissement par air avec une efficacité de 92 %, avec le coût d’utilisation d’un récepteur refroidi par eau ou par air standard. Le tableau considère que le coût de l’électricité est fixé à 0,15 $/kWh. Si le coût moyen de l’électricité est connu, la réponse peut être adaptée pour déterminer vos coûts opérationnels.

| Type de récepteur | Régénérateur à refroidissement par air | Traditionnel à refroidissement par air | Traditionnel à refroidissement par eau |

|---|---|---|---|

| Puissance vers l’unité sous test | 111,1 kW | 111,1 kW | |

| Puissance au récepteur | 100 kW | 100 kW | |

| Puissance régénérée par le récepteur | 92 kW | 0 kW | |

| Chaleur perdue totale générée | 19,1 kW | 111,1 kW | |

| Chaleur perdue (BTU) | 65 206 BTU | 379 123 BTU | |

| Puissance de refroidisseur requise | 6,5 kW | 37,9 kW | 18,95 kW |

| Puissance consommée totale | 25,6 kW | 149 kW | 130,05 kW |

| Coût de l’électricité 0,15 $/kWh - Par heure | 3,84 $ | 22,35 $ | 19,51 $ |

| Coût de l’électricité 0,15 $/kWh - Par jour | 92,16 $ | 536,40 $ | 468,24 $ |

| Coût de l’électricité 0,15 $/kWh - Par an | 33 638 $ | 195 786 $ | 170 908 $ |

Tableau 1 : Coûts d’énergie par type de récepteur

| Économies pour 10 kW de charge | Récepteur régénérateur vs. refroidissement par air | Récepteur régénérateur vs. refroidissement par eau |

|---|---|---|

| Économies sur 1 an | 162 148 $ | 137 270 $ |

| Économies sur 5 ans | 810 740 $ | 686 350 $ |

Tableau 2 : Économies sur les coûts d’énergie pour 100 kW

Coût total de possession

Le coût total de possession de récepteurs traditionnels comprend souvent bien plus que l’achat initial du récepteur.

Les récepteurs traditionnels impliquent une plus grande consommation d’électricité. Une consommation d’électricité plus importante peut nécessiter des mises à niveau du système électrique afin de prendre en charge des stations de test supplémentaires. Chaque nouvelle station générera une grande quantité de chaleur perdue, ce qui peut nécessiter de modifier les installations, notamment avec de nouvelles unités de traitement de l’air ou des points de raccordement de refroidisseurs par eau. En outre, le système de refroidissement peut nécessiter des mises à niveau et des habilitations des autorités locales pour gérer l’augmentation de chaleur perdue. Tous ces coûts et bien plus encore peuvent être associés à la simple élimination de la chaleur perdue.

La régénération, quant à elle, renvoie la puissance vers l’installation ou l’UUT au lieu de la convertir en chaleur perdue. Les récepteurs traditionnels à refroidissement par air et par eau ont également des coûts de fonctionnement cachés lorsque l’on tient compte des cycles de maintenance périodiques, des inspections annuelles et de la tenue quotidienne des dossiers du refroidisseur. De plus, les systèmes de refroidissement peuvent ne pas être disponibles lors de la maintenance annuelle leur permettant de continuer à fonctionner de manière optimale. Les tests peuvent être interrompus pendant cet arrêt.

Équipement de test de récepteur régénérateur CA et CC de NI — Puissance programmable

NI propose des récepteurs régénérateurs spécialement conçus pour la charge CC et CA. Chaque récepteur est modulable, ce qui permet une extension ou une utilisation en parallèle pour répondre aux futurs besoins de test plus importants. Cette conception à charge modulable permet de bénéficier d’une flexibilité de test maximale et offre des options de configuration inégalées ainsi qu’une évolutivité future.

Les récepteurs régénérateurs CA et CC comprennent l’émulateur et le cycleur de module de batterie CC moyenne tension NHR-9200, l’émulateur et le cycleur de module de batterie CC haute tension NHR-9300 avec des récepteurs CC haute tension et le récepteur régénérateur CA NHR-9430 avec récepteurs CA à quatre quadrants. Le système de simulateur de réseau régénératif NHR-9410 est également une source bidirectionnelle spéciale qui simule la tension du réseau électrique et régénère l’énergie provenant des onduleurs connectés au réseau.

Les récepteurs régénérateurs incluent un système de mesure numérique avancé intégré. Les mesures de tension, de courant, de puissance et d’énergie (Ah/kWh) sont immédiatement disponibles. De plus, tous les modèles présentent une fonctionnalité de capture de signal permettant une capture haute résolution des événements liés à la puissance pour une analyse détaillée.

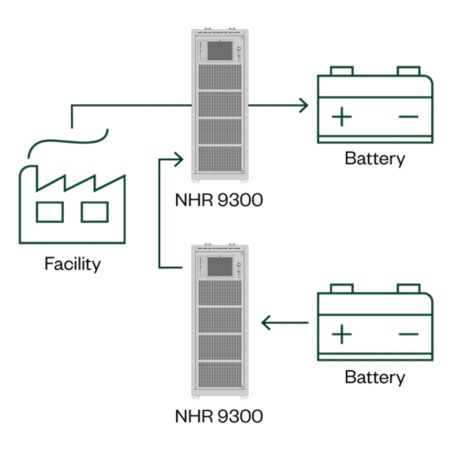

Figure 4 : Le système NHR-9300 nécessite moins de 17 kW pour charger et décharger deux batteries de 100 kW simultanément.

Les produits CA et CC sont bidirectionnels, ce qui signifie que vous pouvez inverser le flux de puissance en utilisant les mêmes composants électroniques internes. Par exemple, l’émulateur et le cycleur de batterie CC haute tension NHR-9300 peuvent fonctionner comme récepteur régénérateur ou système de charge. Ce système peut également émuler des batteries pour tester des produits associés. De plus, le récepteur CA régénérateur NHR-9430 fonctionne comme un véritable récepteur CA à 4 quadrants et peut inverser le flux de puissance en vue d’émuler un onduleur solaire ou un système de stockage d’énergie. Enfin, les fonctionnalités de sécurité de l’UUT indépendantes et multicouches empêchent les dommages dus aux erreurs environnementales et de l’opérateur. Lorsque la limite de sécurité est franchie, l’équipement de test s’arrête et la sortie de l’UUT est déconnectée pour assurer la sûreté.

Les économies d’énergie réalisées grâce à la régénération rendent possible le test de puissances plus élevées, contrairement aux récepteurs et aux alimentations standard. Considérons la configuration de deux batteries illustrée à la Figure 4 : l’une des batteries est déchargée à 100 kW pendant que l’autre est en charge à 100 kW. La puissance totale de l’installation requise est inférieure à 17 kW, compensant uniquement les pertes et nettement inférieure à la puissance requise pour charger une seule batterie.

Il existe un large éventail d’applications. Les équipements et systèmes de test régénérateurs CA et CC et sont conçus pour prendre en charge :

- Test de batterie

- Chargeurs

- Véhicules électriques (VE)

- Véhicule vers réseau (V2G)

- Batteries à flux

- Piles à combustible

- Test de microgrid

- Supercondensateurs