Testen der Qualität von Batteriezellen: Tests als Wettbewerbsvorteil

Überblick

Batterien sind komplex. Einige Aspekte ihrer Leistung und Degradation sind selbst für Experten nicht vollständig nachvollziehbar. Man könnte argumentieren, dass das Testen einer Batterie dem Untersuchen des menschlichen Körpers ähnlicher ist als dem Testen einer Leiterplatte. Genau wie Menschen verhalten sich auch Batterien dynamisch, da sich ihr Zustand je nach Umgebung und Nutzung ändert, und jede Batterie verhält sich ein wenig anders. Kombiniert man diese Unklarheit mit der Notwendigkeit, die Leistung zu steigern, die Testzeiten zu verkürzen und die Produktion zu skalieren, dann sehen wir, dass sich die Branche schnell weiterentwickeln muss.

Da in der Automobilindustrie ein massiver Wandel zur Elektrifizierung von Fahrzeugen stattfindet, stehen Batterien im Mittelpunkt. Vielleicht hat noch nie eine Komponente einen so weitreichenden Einfluss auf das Endprodukt gehabt und gleichzeitig ihre eigenen rasanten technologischen Veränderungen durchlaufen.

Die historischen Ansätze für den Batteriezellentest lassen sich nicht alle nahtlos auf neue Batterietechnologien übertragen und können zu ungenauen Ergebnissen und unzureichenden Erkenntnissen führen. Wir müssen unsere Prozesse mithilfe von KI, ML, Automatisierung und digitaler Transformation neu gestalten und transformieren, um die Genauigkeit zu verbessern, die Effizienz zu optimieren und wertvolle Erkenntnisse zu liefern.

Batterien stellen einzigartige Anforderungen an die Testabdeckung. Automobilhersteller sind es gewohnt, elektromechanische Systeme zu testen, aber Batterien bestehen auch aus Chemikalien. Diese zusätzliche Variable führt zu einer zusätzlichen Komplexitätsebene, die nicht nur elektrische und mechanische Testverfahren erfordert, sondern auch das Verständnis und die Überwachung der elektrochemischen Prozesse voraussetzt, die für den Betrieb und die Leistung einer Batterie wesentlich sind.

Lassen Sie uns die Grundlagen der Batterieproduktion durchgehen, Testmethoden vergleichen und fortschrittliche Testlösungen besprechen. Kontaktieren Sie uns, um mehr über die Wettbewerbsvorteile von NI im Bereich von Batteriezellentests zu erfahren.

Inhalt

- Überblick über die Batterieproduktion

- Vorteile der Einbeziehung von Tests in den Produktionstest von Batteriezellen

- Wettbewerbsvorteil von NI beim Batteriezellentest

- Tests zu einem strategischen Vorteil machen

- Nächste Schritte

Überblick über die Batterieproduktion

Es ist schwierig, über das Testen von Batteriezellen zu sprechen, ohne den Produktionsprozess zu verstehen. Die Produktion von Batteriezellen erfordert viele Schritte, bei denen verschiedene Technologien und Bereiche zum Einsatz kommen, z. B. das Mischen von chemischen Verbindungen, die mechanische Montage, das Laminieren von Materialien und das Schweißen. Jeder Schritt hat einen entscheidenden Einfluss auf die Qualität der fertigen Batterie. Zusammenfassend lässt sich der Produktionsprozess in einige Makrobereiche unterteilen: Elektrodenfertigung, Zellmontage, Konditionierungsphase und Packmontage.

Elektrodenfertigung

Bei der Elektrodenfertigung werden die grundlegenden Komponenten einer Batterie aus Rohstoffen hergestellt. Dieser Prozess beginnt mit dem Mischen einer Aufschlämmung, dem Auftragen der Aufschlämmung auf Metallfolien und dem Zuschneiden der beschichteten Folien für weitere Stufen. Diese beschichteten Folien bilden die Anoden und Kathoden, die die Elektroden der Batterie darstellen.

Eine Mischung aus aktiven Materialien, Lösungsmitteln und einem Binder bilden die Aufschlämmung, die in den Elektroden zur Speicherung von Ladungen verwendet wird. Die Formel für die Aufschlämmung hängt von der Chemie der Zelle und der Art der Elektrode (Anode oder Kathode) ab. Die Aufschlämmungsmischung gibt die Leistung einer Batteriezelle vor. Die Aufschlämmung wird durch einen präzisen Beschichtungsprozess auf Metallfolien aufgebracht. Anschließend muss die Beschichtung härten, damit die Lösungsmittel verdunsten können und nur das Aktivmaterial auf der Folie zurückbleibt. Die Abmessungen der Folien beeinflussen die Architektur und den Formfaktor der Zelle.

Während des Beschichtungs- und Trocknungsprozesses werden mehrere Variablen überwacht und gesteuert. Aufschlämmungsviskosität, Beschichtungsgeschwindigkeit und Folienspannung wirken sich auf die Dicke und Gleichmäßigkeit der Beschichtung aus. Temperatur und Luftfeuchtigkeit müssen während des Trocknungsprozesses streng reguliert werden. Die trockenen Folien werden im Kalandrierungsprozess zwischen Rollen geführt und komprimiert. Das Kalandrieren verbessert die Gleichmäßigkeit, reduziert die Gesamtdicke der Elektrode und gleicht Ungenauigkeiten aus. Die Platten werden dann in handhabbare Formen für die Zellmontage vorgeschnitten.

Zellmontage

Die Montage der Batteriezellen erfolgt in einer streng kontrollierten Umgebung, um eine Degradation der Elektroden durch Feuchtigkeit, Staubpartikel, thermische Dehnung und Kompression der Materialien zu vermeiden. Die Elektroden werden durch einen Prozess aus Schneiden, Stapeln, Packen und Versiegeln zu einer Batteriezelle montiert.

- Die Elektroden werden je nach endgültigem Formfaktor der Zelle in die entsprechende Form gebracht, z. B. zylindrisch, Pouch oder prismatisch.

- Die Anoden und Kathoden werden mit einem zwischenliegenden Separator gestapelt. Dabei kommen je nach Architektur der Zelle unterschiedliche Techniken zum Einsatz. In allen Fällen ist die Ausrichtung der Schichten entscheidend, um sicherzustellen, dass es keinen Kontakt zwischen Anode und Kathode gibt, da jeder Kontakt zu einem Kurzschluss führen würde.

- An die Anode und die Kathode werden dünne Streifen aus leitendem Metall, sogenannte Tabs, gefügt. Diese Tabs verbinden die Elektroden mit der externen Schaltung.

- Die Zelle wird je nach Formfaktor in ein vorgefertigtes Verpackungsmaterial eingesetzt.

- Die gepackten Zellen werden mit einem Elektrolyt gefüllt, der die Bewegung der Lithium-Ionen zwischen Anode und Kathode während des Ladens und Entladens erleichtert. Beim Abfüllprozess ist absolute Präzision erforderlich. Fehler oder Verschmutzungen können die Leistung der Batterie beeinträchtigen oder sogar ein Sicherheitsrisiko darstellen.

- Die gefüllten Zellen ruhen für eine gewisse Zeit, was als Soaking bezeichnet wird. Der Soaking-Prozess ermöglicht es den Elektrolyten, die Materialien der Elektrode vollständig zu sättigen, und verhindert Lufteinschlüsse in der Zelle.

- Die Batteriezelle wird versiegelt, damit der Elektrolyt nicht ausläuft und weder Luft noch Feuchtigkeit eindringt.

Konditionierungsphase

Zu diesem Zeitpunkt sieht die Batteriezelle wie eine Batterie aus, ist aber nicht aktiv. Die Zelle wird durch einen als Formation bezeichneten Prozess aktiviert, durch den sie elektrische Energie speichern und wieder abgeben kann.

Während der Formation durchläuft die Batteriezelle einen Lade- und Entladezyklus. Während des Ladevorgangs reagiert der Elektrolyt mit den Materialien der Elektrode und Lithium-Ionen fließen von der Kathode zur Anode und bilden die SEI-Schicht (Solid Electrolyte Interphase). Die SEI-Schicht verhindert die Zersetzung des Elektrolyten und lässt dennoch Lithium-Ionen durch. Nach jedem Formationszyklus durchläuft die Batteriezelle einen Prozess, bei dem unerwünschte Gase entfernt werden, die bei chemischen Reaktionen in der Zelle erzeugt wurden. Die Zelle altert und stabilisiert sich dann in einer kontrollierten Umgebung, bevor sie einen weiteren Formationsprozess durchläuft.

Diese Prozesse und Zyklen sind für jeden Zellhersteller sehr unterschiedlich und werden mit unterschiedlichen Techniken wiederholt. Diese gesamte Phase ist für den ordnungsgemäßen Betrieb und die Langlebigkeit der Batteriezelle entscheidend. Die Herausforderung besteht darin, dass sie Tage dauert. In der Regel wissen Sie erst, ob eine gute SEI-Schicht vorliegt, wenn dieser Prozess abgeschlossen ist.

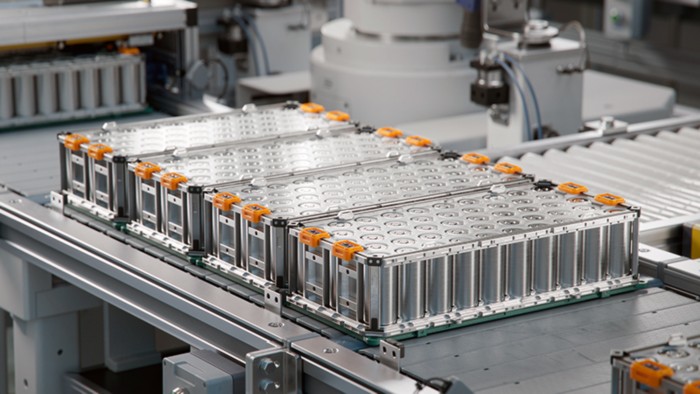

Montage eines Batteriepacks

Bei der Montage eines Batteriepacks werden einzelne Batteriezellen zu einem vollständigen Batteriepack zusammengefügt. Vor dem Einsetzen in das endgültige Gehäuse müssen die Batteriezellen sortiert, die Module montiert und miteinander verbunden und ein Batteriemanagementsystem (BMS) installiert werden. Das BMS ist eine kritische Komponente, die die Leistung des Batteriepacks überwacht und steuert. Es verfolgt Parameter wie Spannung, Strom, Temperatur und Ladezustand. Es kann sich auch nach Bedarf anpassen, um eine optimale Leistung und Sicherheit aufrechtzuerhalten.

Abbildung 1: Batteriemodule

- Die Zellen sind basierend auf ihren Kapazitäten und internen Widerständen sortiert. Damit eine optimale Leistung und Lebensdauer erzielt wird, sollten die Zellen in einem Batteriepack ähnliche Leistungsmerkmale aufweisen. Zu stark variierende Zellen könnten beim Laden und Entladen zu Unausgeglichenheiten führen, die die Leistung des Akkus mit der Zeit verschlechtern.

- Die Zellen werden physisch zu Modulen angeordnet und in einer Kombination aus Reihen- und Parallelschaltungen verbunden, um die gewünschte Spannung und Kapazität zu erreichen. Mehrere Module können durch Drahtverbindungen oder Schweißleiterstreifen oder ‑drähte an die Anschlüsse der Zellen oder Module angeschlossen werden. Die Konstruktion hängt von den Anforderungen des Geräts oder Fahrzeugs ab, in dem das Batteriepack verwendet werden soll.

- Die Module und das BMS werden in ein Gehäuse eingebaut. Das Gehäuse schützt die Komponenten vor physischer Beschädigung, hilft beim Wärmemanagement und bietet elektrische Isolierung.

Validierungsingenieure überprüfen anhand verschiedener Tests Aspekte der Qualität und Leistung von Batteriezellen. Die jeweiligen Tests haben unterschiedliche Ziele, Vorteile und Nachteile. Weitere Informationen zu diesen Tests finden Sie unter Die Zukunft des Ladens: Qualitätsprüfung von Batteriezellen in der Elektrofahrzeugproduktion.

Vorteile der Einbeziehung von Tests in den Produktionstest von Batteriezellen

Je nach Anwendung und Architektur kann ein Batteriepack für Elektrofahrzeuge Hunderte oder Tausende von Zellen enthalten. McKinsey schätzt, dass Batteriehersteller weltweit nur über etwa 10 % der Kapazität verfügen, die erforderlich ist, um die Ziele für 2030 zu erreichen. Die Verfügbarkeit und Produktion besserer Batterien ist entscheidend dafür, dass die Automobilindustrie ihren Kurs halten und die prognostizierten Anforderungen erfüllen kann.

Abbildung 2: Batteriepacks

Die meisten Menschen verbinden Qualitätstests mit Sicherheit und Leistung, die zweifellos von entscheidender Bedeutung sind. Die Qualität der Batteriezellen ist jedoch auch entscheidend für die Aufwärtsskalierung der Produktion, die Reaktion auf Kundenanforderungen und die Erfüllung gesetzlicher Anforderungen unter Beibehaltung des Endergebnisses.

Fehler frühzeitig erkennen

Jeder Schritt während der Produktion von Batteriezellen ist ein langwieriger Prozess, der Wochen dauern kann. Führende Hersteller müssen davon absehen, nur am Ende der Produktreihe zu testen. Tests müssen in den gesamten Produktionsprozess eingebettet sein, damit Fehler früher und näher an der Entstehungsstelle gefunden werden.

Die frühzeitige Erkennung von Fehlern ermöglicht eine effizientere Rohstoffnutzung, reduziert Nacharbeiten, erhöht die Batterieleistung und verbessert letztendlich den Produktionsdurchsatz.

Beispielsweise steht die Herstellung der Elektrode am Anfang des Produktionsprozesses. Mehrere Defekte können auftreten, z. B. Rissigkeit in der Beschichtung aufgrund eines zu schnellen Trocknungsprozesses, Beschichtung, die die Elektrode nicht gleichmäßig abdeckt, Falten und Risse in den Elektrodenfolien. Robuste Inspektionsprozesse in dieser Phase sind für die Fehlererkennung entscheidend, bevor kostspielige Rohstoffe in ein möglicherweise fehlerhaftes oder minderwertiges Produkt investiert werden.

In späteren Produktionsprozessen kann es zu einer schlechten Ausrichtung des Separators und der Elektroden, Dendriten und fehlerhaften Verbindungen während der Zellmontage oder einer ungleichmäßigen SEI-Schicht während der Formation kommen. All diese Defekte können zu Leistungseinbußen, beschleunigter Alterung oder einem internen Kurzschluss führen, der thermische Ereignisse auslösen kann.

Die Früherkennung von Fehlern beginnt mit dem Shift-Left-Ansatz. Die Einführung von Tests in das Produktdesign erhöht nicht nur die Geschwindigkeit und Qualität, sondern zahlt sich auch aus. Die Studie von Gartner hat ergeben, dass Unternehmen, die der Produktqualität zu einem frühen Zeitpunkt in der Entwicklung neuer Produkte besondere Aufmerksamkeit zuwiesen, 20 % höhere Renditen erzielten als Unternehmen, die dies nicht taten.

Tools wie digitale Entwicklung und virtuelle Validierung sind enorme fördernde Faktoren. Indem Prototypen und experimentelle Entwürfe strengen Tests unterzogen werden, können Entwurfsingenieure Entwurfsfehler, Herstellbarkeit und Verbesserungsmöglichkeiten bewerten. Ein iterativer Ansatz verbessert das Produkt und die Technologie und gewährleistet eine optimale Leistung und Zuverlässigkeit.

Hyperautomatisierung integrieren

Die Durchführung umfassender Tests im Batterielabor ist eine Sache, aber die Skalierung für eine Produktionsumgebung mit hohen Volumen ist eine neue Herausforderung. Schnell wachsende Produktionsvolumen, lange Testzeiten und der physische Platzbedarf der Produktionslinie stellen die Tests von Batteriezellen im Vergleich zu herkömmlichen Produktionsherausforderungen vor einzigartige Komplexität.

Um mehr Tests in eine Batterieproduktionsumgebung zu integrieren, ist Automatisierung ein absolutes Muss. Sie ist die sauberste und zuverlässigste Methode, um strenge Kontrollen sicherzustellen, Ungenauigkeiten in Testergebnissen zu reduzieren und die Fehlererkennung zu verbessern. Gleichzeitig gewährleistet sie hohe Geschwindigkeit. Diese Konsistenz ist auch entscheidend, um Prüfungs- und behördliche Anforderungen zu erfüllen.

Hyperautomatisierung hebt diese Vorteile mit fortschrittlichen Technologien wie KI, ML, robotergesteuerter Prozessautomatisierung (RPA) und anderen digitalen Tools auf die nächste Stufe. Der Schwerpunkt liegt auf der Integration unterschiedlicher Systeme, Tools und Datenquellen, um eine nahtlose Automatisierung über den gesamten Workflow hinweg zu erreichen. Hyperautomatisierung muss einen Platz in Ihrer Teststrategie haben, wenn Sie die Produktion erhöhen, die Kosten kontrollieren und die Qualität steigern möchten.

Daten nutzen

Tausende von Test- und Messknoten werden über die gesamte Produktionslinie für Batteriezellen hinweg gesammelt. Einheitliche Testdaten ermöglichen es Ingenieuren, mehr über Batteriesysteme, Qualität und Leistung zu erfahren. Durch das Feedback von Produktionsdaten an die Validierung und das Produktdesign wird der Wert der Daten maximiert, um das Produkt und die Herstellungsprozesse zu verbessern.

Die Technologie entwickelt sich schnell, ebenso wie das Verständnis dafür, wie Fehler mithilfe fortschrittlicher Messungen und Algorithmen zuverlässig erkannt werden können. KI und ML können dazu beitragen, Anomalien zu erkennen, die der gegenwärtige menschliche Verstand noch nicht genau bestimmen kann. Durch das Erkennen von Trends mit intelligenten Analysen können Hersteller die Vorgänge im Innern einer Zelle besser verstehen, Defekte verhindern und die Batterieleistung verbessern.

Wettbewerbsvorteil von NI beim Batteriezellentest

Hersteller von Elektrofahrzeugen und Batterien sowie OEMs stehen unter ständigem Druck, die Produktion zu beschleunigen, ohne dabei Genauigkeit, Wiederholbarkeit und Rückverfolgbarkeit zu beeinträchtigen. Während die Branchenakteure versuchen, ihre Ziele zu erreichen, hat NI jahrzehntelange Erfahrung in den Bereichen Test, Messung, Datenerfassung, Signalaufbereitung und modulare Hardware genutzt, um Batterietestlösungen der nächsten Generation zu entwickeln, mit denen neue Herausforderungen bewältigt werden können.

Abbildung 3: Validierungslabor für Batteriezellen

Diese Lösungen sind so konzipiert, dass sie zukunftssicher sind, mit den Kundenanforderungen mitwachsen und den Wert steigern. Mit dem vielfältigen Angebot an Schnittstellen und Software zur optimierten Erfassung, Standardisierung, Verwaltung und Analyse von Testdaten kann NI ein breites Spektrum an Anforderungen in einem Unternehmen abdecken.

NI-Lösungen stehen an der Spitze der Technologie von Testsystemen für Batteriezellen. Diese integrierten Hardware- und Softwarelösungen sind für die Erstellung automatisierter Testsysteme und fortschrittlicher Analyseverfahren mit geringem Platzbedarf optimiert. Dieser Ansatz ermöglicht umfassende Tests während der gesamten Produktionslinie ohne Zeit- oder Platzbeschränkungen. Die modulare PXI-Plattform ermöglicht optimierte Arbeitsabläufe und maximale Flexibilität.

Hardware

Das Produktionstestsystem für Elektrofahrzeugbatteriezellen und ‑module von NI basiert auf der PXI-Plattform. Als modulares System orchestriert es alle Instrumente und Funktionen in einem zentralisierten Computersystem, und PXI-Module decken ein breites Spektrum spezialisierter E/A und Instrumentierung ab. Mit dieser Flexibilität können Sie eine hohe Messdichte in einem einzigen Chassis erreichen (ACIR, OCV, HPCD, Leckage, EIS und mehr). Die PXI-Plattform ermöglicht außerdem eine Kombination aus simultanen und gemultiplexten Eingängen, sodass Hersteller maximale Flexibilität haben, um Kosten und Produktionsdurchsatz in Einklang zu bringen.

PXI ist kompakt und leistungsfähig, sodass Anwender die Testabdeckung erhöhen können, ohne wertvolle Produktionsfläche hergeben zu müssen. Benutzer können eine Vielzahl von Instrumenten nahtlos anschließen und orchestrieren. Der modulare Aufbau vereinfacht auch Kalibrierungs- und Wartungsaktivitäten, wie z. B. den Austausch von Geräten. Dieses plattformbasierte System bildet einen Kontrast zu geschlossenen Lösungen, die eine Abhängigkeit von einem Anbieter erzeugen. Außerdem entfallen die Kosten- und Zeitbeschränkungen, die durch kundenspezifische Systeme mit komplexen Schnittstellen und Integrationen verursacht werden. Da die Messgeräte von NI zudem softwaredefiniert sind, können Parameter einfach geändert und an wechselnde Anforderungen angepasst werden, wie z. B. Testfrequenzen und ‑ströme für ACIR- und EIS-Tests, ohne dass die Hardware ausgetauscht werden muss.

- Source Measure Units (SMUs) bieten wiederholbare und präzise Messungen und Stromquellen für ACIR-, EIS- und Schweißintegritätstests. SMUs sind für die Beschleunigung der Testausführung mit automatisierten Testsystemen und parallelen Testfunktionen optimiert.

- Digitalmultimeter (DMM) sind für automatisierte Test- und Messtechnik ausgelegt und führen schnelle und präzise Spannungsmessungen für OCV- und Schweißintegritätstests durch. Die Digitalmultimeter von NI erfassen hochauflösende Messungen 36-mal schneller als herkömmliche Digitalmultimeter, wodurch sich Durchsatz und Flexibilität erhöhen.

- Multiplexer von NI sind ideal für Anwendungen, bei denen Messgeräte oder Signalerzeugungsgeräte mit verschiedenen Testpunkten an Prüflingen verbunden werden müssen, um eine maximale Abdeckung bei geringerem Platzbedarf zu erzielen. Diese Hochgeschwindigkeitsgeräte nutzen die inhärenten Timing- und Synchronisationsfunktionen der PXI-Plattform, um mit anderen Geräten zu kommunizieren.

- Zusätzliche Geräte wie Oszilloskope und eine Vielzahl von Ein- und Ausgangsschnittstellen können hinzugefügt werden, um Mischsignal-Testsysteme mit Multicore-Prozessoren und Kommunikation mit geringer Latenz einzurichten.

Software

Die einheitliche Software-Toolchain von NI unterstützt Sie bei der Definition, Ausführung und Überwachung von Tests. Fortgeschrittene Analysefunktionen werden durch eine einheitliche Datenpipeline in der gesamten Produktionslinie unterstützt. Die Software von NI bietet zuverlässige, sofort einsatzbereite Funktionen und lässt sich einfach anpassen.

NI bietet ein umfassendes Softwareportfolio, mit dem Sie Ihre Produktivität steigern und Ihre größten Herausforderungen meistern können. Hier finden Sie einige NI-Softwareprogramme zur Optimierung und Verwaltung Ihrer Prozesse, Daten und Hardwareprodukte zu Qualitätstests von Batteriezellen.

- Die SystemLink™-Software bietet die zentrale Infrastruktur für das Asset Management und die Testorchestrierung in Kombination mit einer zentralisierten Datenpipeline. Die schnelle Datenerfassung, ‑analyse und ‑berichterstellung beschleunigt die Zeit zur Einsicht in Test- und Messdaten, um Chancen zu erkennen, die Entscheidungsfindung zu beschleunigen und den Durchsatz zu maximieren.

- TestStand unterstützt Testingenieure bei der Entwicklung, Fehlerbehandlung und Bereitstellung von Testsystemen und bietet somit eine vollständige Übersicht über Testprozesse und Ergebnisse. Die Lösung automatisiert und beschleunigt komplexe Aufgaben wie parallele Tests, Sweeping, Schleifen und Synchronisation.

- LabVIEW ist eine grafische Programmierumgebung für die schnelle Entwicklung von automatisierten Test- und Messsystemen. Sie bietet konfigurierbare, interaktive Anzeigeelemente, benutzerdefinierte Analysefunktionen und Zugriff auf die Treiber für die Anbindung an andere Geräte in der Produktionslinie. LabVIEW beschleunigt die Entwicklungsdauer, reduziert Ausfallzeiten und erhöht die Wiederverwendbarkeit von Code.

- Switch Executive bietet interaktive Konfigurations- und Autorouting-Funktionen, mit denen die Entwicklung und Verwaltung von Multiplexer- und Schaltsystemen erleichtert wird. Diese Funktionen senken die Kosten für jedes System, ohne sich auf den Durchsatz des Testers auszuwirken.

Die Softwarelösungen von NI sind bewusst so konzipiert, dass sie Offenheit und Innovation fördern. Testingenieure haben die Freiheit, Anpassungen an Geschäftsanforderungen vorzunehmen. Ganz gleich, ob Sie benutzerdefinierte Dashboards erstellen, Open-Source-Datenbanken nutzen oder proprietäre Protokolle und Algorithmen programmieren – Lösungen von NI verlangsamen Ihre Produktionslinie nicht mit Einschränkungen.

Meistens bietet die Konkurrenz keine Möglichkeit zu Softwareanpassungen. Und wenn es doch der Fall ist, sind Sie bei der Implementierung der Anpassungen auf sie angewiesen, was Ihre proprietären Protokolle, die Time-to-Innovation und die Lieferung an Kunden einem Risiko aussetzt. Mit NI-Software kann Ihr Testingenieur Anpassungen implementieren, ohne NI konsultieren zu müssen.

Datenanalyse

Eine Erhöhung des Testumfangs und eine schnellere Ausführung von Tests sind nur so wichtig wie Ihre Fähigkeit, die Daten zu überwachen, zu verwalten und zu analysieren. Die Hardware- und Softwarelösungen von NI sind integriert und so entwickelt, dass sie in einer einheitlichen Sprache harmonisch zusammenarbeiten, sodass Ihre Daten über ihren ursprünglichen Zweck („bestanden“ bzw. „nicht bestanden“) hinaus für eine Wertsteigerung sorgen können.

Mit intelligenten vernetzten Testsystemen können Hersteller die Erträge optimieren und Qualitätsverluste minimieren. Erkenntnisse aus einer Zelle können mit Erkenntnissen aus der gesamten Produktion kombiniert werden. Kontinuierliche Tests während des gesamten Lebenszyklus einer Batterie können zeigen, ob sich die Testergebnisse plötzlich verschlechtern, was eine sofortige Untersuchung und bessere Erkenntnisse über Maßnahmen ermöglicht.

Führende Hersteller sammeln während des gesamten Herstellungsprozesses Testdaten und erkennen Trends mithilfe von KI und ML. Diese Modellierung wird für jeden Hersteller zum Schlüssel, um seine Prozesse und Rezepte zu optimieren und letztendlich qualitativ hochwertigere Batteriezellen herzustellen. Die Lösungen von NI sind eine hervorragende Voraussetzung für Hyperautomatisierung, da Hersteller versuchen, mit diesen proprietären Modellen Tests zu einem Wettbewerbsvorteil zu machen.

Tests zu einem strategischen Vorteil machen

Die Entwicklung von Elektrofahrzeugen und Technologien für erneuerbare Energien hat den Bedarf an einer effizienteren und effektiveren Produktion von Batteriezellen erhöht, aber die Batterieproduktion selbst ist keine einfache Aufgabe. Die Steigerung der Batterieproduktion bei gleichzeitiger Verbesserung von Kosten, Qualität und Leistung ist nur mit bahnbrechenden Lösungen möglich.

NI hat sich verpflichtet, diese Nachfrage mit Lösungen zu erfüllen, die auf die sich ständig ändernden Anforderungen der Branche zugeschnitten sind und diese definieren. Diese fortschrittlichen Messsysteme ermöglichen es Herstellern, die Vorgänge im Innern einer Zelle zu verstehen und die notwendigen Verbesserungen vorzunehmen, um die globale Nachfrage zu erfüllen.

NI hat sich zum Ziel gesetzt, an der Spitze der Testsystemtechnologie zu stehen und Kunden dabei zu unterstützen, ihre Ziele zu erreichen und gemeinsam innovative Wege zu gehen. Arbeiten Sie mit uns zusammen und machen Sie das Testen zu einem strategischen Vorteil in diesem hart umkämpften und sich schnell entwickelnden Markt.