Herausforderungen und Lösungen für das Testen von EV-Antriebssträngen

Überblick

Im Zuge der fortschreitenden Elektrifizierung des Automobils müssen sich Automobilingenieure mit neuen Herausforderungen beim Testen von batterieelektrischen Fahrzeugen (BEV) auseinandersetzen, die es bei herkömmlichen Antriebssträngen nicht gab.

Es gibt mehrere Ansätze für die Bereitstellung elektrischer Leistungssteuerungen auf dem Prüfstand. Hier besprechen wir diese Ansätze und die Vorteile der Verwendung von Batterieemulatoren der nächsten Generation von NI zum Testen neuer Fahrzeugantriebssubsysteme.

Inhalt

- Was ist ein EV-Antriebsstrang?

- Neue Herausforderungen für das Testen von BEV-Antriebssträngen

- Gängige Testaufbauten: Kraftmesser, DC-Bus und moderne Batterieemulation

- Veränderung der Leistungs- und Spannungsniveaus im modernen BEV-Antriebsstrang

- Das RINT-Modell: Genaues Simulieren von Batterieeigenschaften

- Flexible Lösungen von NI

- Zusammenfassung

- Nächste Schritte

Was ist ein EV-Antriebsstrang?

Anfangs ähnelte ein EV-Antriebsstrang einem herkömmlichen Antriebssystem mit einem Motor, einem Getriebe, einer Kraftstoffquelle (Benzin) und einem tragenden Rahmen. Zu den neueren Entwicklungen gehören der Ersatz des Verbrennungsmotors durch einen oder mehrere Elektromotoren, die Verwendung neuer Getriebeformen und Drehmomentsteuerungen sowie der Einsatz verbesserter Energiespeicher (Batterien) als Kraftstoffquelle.

Alle neuen Komponenten des Antriebsstrangs – einschließlich Motor, Getriebe und Rahmen – werden unter härtesten Bedingungen getestet, um eine hohe Zuverlässigkeit zu gewährleisten.

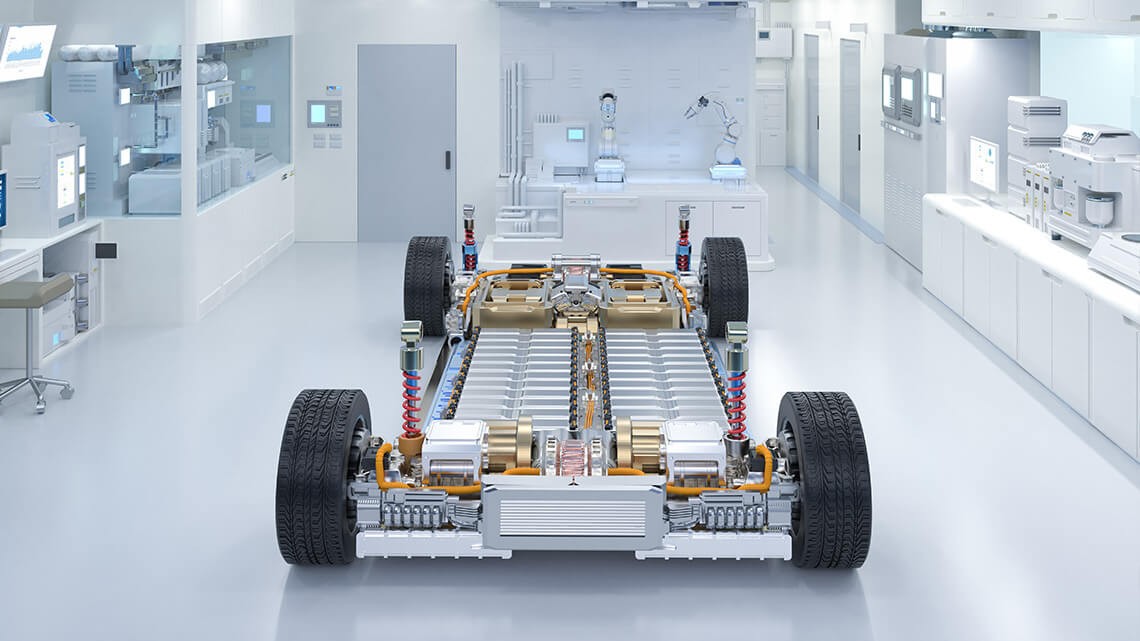

Abbildung 1: Modernes EV-Chassis mit Antriebsstrang; Bild mit freundlicher Genehmigung von Lucid Motors

Neue Herausforderungen für das Testen von BEV-Antriebssträngen

Moderne Antriebsarchitekturen sind grundlegend anders und bergen neue Herausforderungen und Risiken. Im Vergleich zu herkömmlichen Antriebssystemen müssen bei EV-Antrieben andere Sicherheitsaspekte berücksichtigt werden.

Im Normalfall benötigen herkömmliche Verbrennungsantriebe Kraftstoffe auf Erdölbasis und stoßen giftige Abgase aus. Beides muss sorgfältig kontrolliert werden. Im Vergleich dazu weist ein EV-Antriebsstrang unter normalen Bedingungen keine giftigen Elemente oder Emissionen auf, erfordert aber zusätzliche Sicherheitsvorkehrungen, wie z. B. Hochvolt-Schulungen oder besondere Prüfvorrichtungen und Handhabungsmethoden. Außerdem birgt die Verwendung einer echten Batterie zum Testen von Motoren und mechanischen Systemen ein gewisses Ausfallrisiko: Eine defekte Batterie könnte giftige Gase und ätzende, korrosive Flüssigkeiten freisetzen. Es könnte auch zu exothermen Entweichungen kommen, die Rauch, Feuer oder eine Explosion verursachen.

Einfach ausgedrückt ist es sinnvoller, die Energiespeicherkomponente durch einen Batterieemulator zu ersetzen, um diese Risiken zu minimieren. Dieser Ansatz verbessert die Sicherheit, verkürzt die Testzeit und liefert reproduzierbare Ergebnisse.

Gängige Testaufbauten: Kraftmesser, DC-Bus und moderne Batterieemulation

Zum Testen von Komponenten wie Sensoren, Getrieben oder anderen mechanischen Geräten wird üblicherweise ein Prüfstand mit einem Antriebsmotor verwendet. Mit diesem Aufbau kann die mechanische Leistung des Motors und/oder des Motors und eines zweiten Antriebsmotors simuliert werden, um die mechanische Belastung und/oder die Trägheit der Räder zu simulieren.

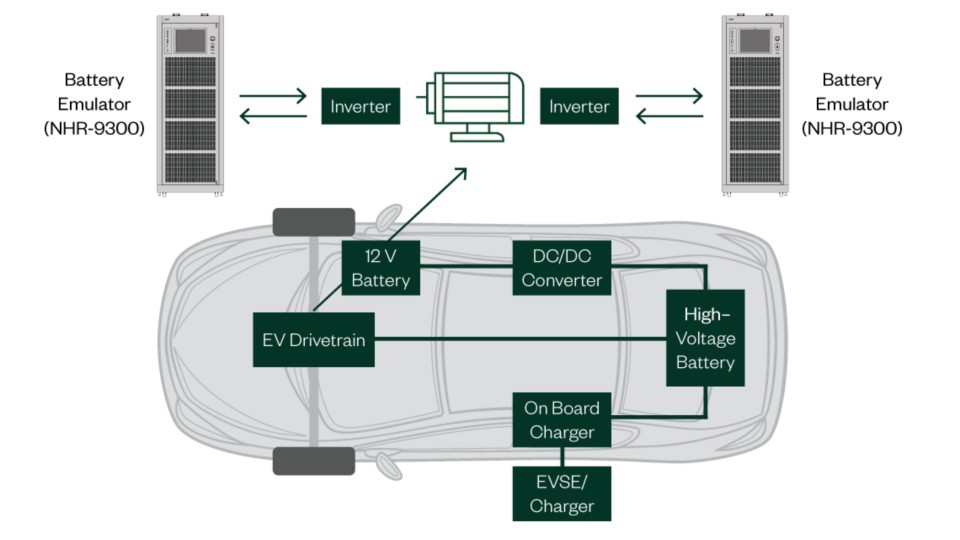

Abbildung 2: EV-Blockdiagramm

Beim Testen eines vollständigen Skateboard-Aufbaus ist der Antriebsmotor bereits in das Skateboard integriert, so dass nur ein sekundärer Motor zur Simulation der Räder benötigt wird. Diese zweite Konfiguration wird oft als Kraftmesser (Prüfstand) bezeichnet. Kraftmesser werden seit vielen Jahren zum Testen herkömmlicher Verbrennerfahrzeuge eingesetzt.

In ähnlicher Weise ermöglichten frühe EV-Antriebsstränge mit unidirektionalem Stromfluss die Verwendung einer konventionellen Stromversorgung. Die konventionelle Stromversorgung konnte als Batterie fungieren, und ein konventioneller Prüfstand konnte verwendet werden, um die mechanische Leistung zu absorbieren, die durch die Belastung des sekundären Antriebsmotors erzeugt wurde.

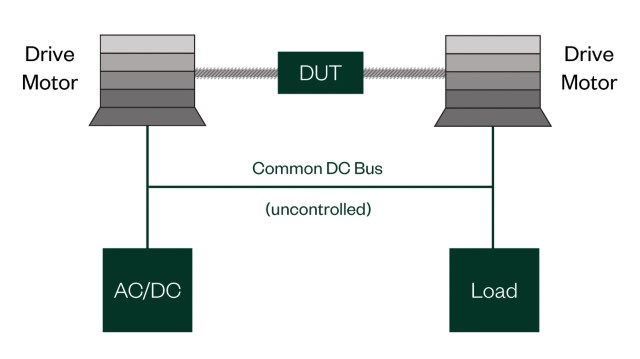

Abbildung 3: Gemeinsamer DC-Bus

Diese frühen Ansätze zum Testen von EV-Antriebssträngen entwickelten sich schnell zu einer gemeinsamen DC-Bus-Topologie, wie in Abbildung 3 dargestellt. Das Ziel dieser Topologie ist es, die elektrische Leistung nicht als Abwärme abzuführen, sondern sie zurückzugewinnen und wieder zu verwenden. Da sie auf einem oder mehreren unidirektionalen Geräten basiert, kann bei einem Ausfall oder einer Leistungseinschränkung, z. B. durch einen Prüfling oder ein anderes Gerät, der gesamte Testaufbau unterbrochen werden.

Darüber hinaus kann eine Gegen-EMK beim tatsächlichen oder simulierten Abbremsen des Motors zu Schäden am Gerät führen. Schließlich können ohne Isolierung zwischen Eingang und Ausgang Rauschen, Harmonische oder andere Instabilitäten sowohl den DC-Bus als auch den Ausgang oder Eingang beeinflussen. All diese Faktoren können sehr leicht zu falschen Testergebnissen und zu falschen Bedingungen für den Antriebsstrang führen.

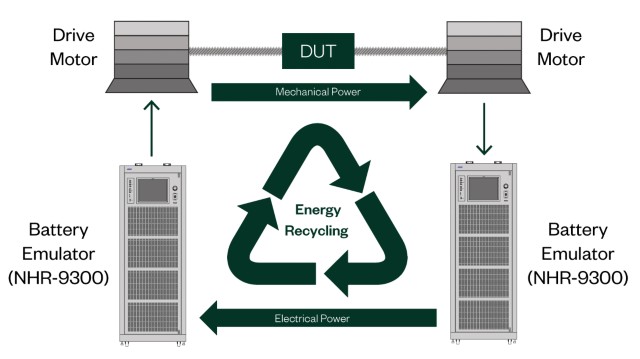

Im Gegensatz zu der oben beschriebenen konventionellen Methode bietet die moderne Batterieemulation von NI eine einzigartige bidirektionale Lösung, die die realen Bedingungen der Energiespeicherung in einer Batterie und der Radleistung besser simuliert. Wie in Abbildung 4 dargestellt, bietet dieser bidirektionale Ansatz eine Isolierung zwischen Ein- und Ausgang, wodurch einzelne Fehlerpunkte im Testaufbau eliminiert werden und die vom Prüfling erzeugte Gegen-EMK automatisch akzeptiert wird.

Abbildung 4: Simulation der Antriebsbatterie

Im Vergleich zum gemeinsamen DC-Bus in Abbildung 3 beseitigen die separaten Ein- und Ausgangspfade in Abbildung 4 Unsicherheiten aus dem Test und ermöglichen den Testingenieuren eine zuverlässige Analyse der Leistungsparameter. Dieser Ansatz ist besonders wichtig für das regenerative Bremsen, die Nutzung der Trägheitsenergie des Motors und andere Situationen, die kurze Stromstöße in beide Richtungen erfordern.

Veränderung der Leistungs- und Spannungsniveaus im modernen BEV-Antriebsstrang

Die Leistungs- und Spannungsniveaus bewegen sich von den traditionellen 300/400 V DC hin zu 800/1.000 V DC. Höhere Spannungen ermöglichen ein schnelleres Laden und eine bessere Leistungsübertragung bei gleichzeitiger Reduzierung des Fahrzeuggewichts.

So ähnelten die meisten verfügbaren BEVs im Jahr 2019 Teslas Model 3 und GMs Chevy Bolt mit einer Nennspannung von ca. 350 V DC, während Porsche die Taycan-Architektur mit einem höheren 800-V-DC-Batteriesystem ankündigte. Dank dieser höheren Spannung kann bei gleichem Kabelquerschnitt fast die dreifache Leistung übertragen werden. Porsche demonstrierte dies mit einem IONITY-System, das mit 350 kW fast dreimal so viel auflädt wie andere „schnelle“ Ladenetze mit lediglich 120 kW.

Es ist zu erwarten, dass sowohl 800-V- als auch 350-V-Fahrzeuge an einer rein elektrischen Tankstelle genauso laden werden wie Benzin- und Dieselfahrzeuge heute.

Ingenieure sollten diese Zweispannungsrealität bei der Festlegung der Leistungsanforderungen berücksichtigen, da viele der Hochleistungsprüfsysteme nur für einen Spannungsbereich ausgelegt sind. Durch die Wahl eines Systems, das sowohl konventionelle als auch Hochspannungsniveaus bereitstellen kann, wird sichergestellt, dass die richtige Ausrüstung für den aktuellen und zukünftigen Bedarf zur Verfügung steht. Ebenso wichtig ist es, dass ein Batterieemulationssystem mit einer schnellen Spannungsantwort auf Änderungen der Strom- oder Leistungsaufnahme reagiert, um das elektrische Speichersystem (die Batterie) genau zu simulieren.

Abbildung 5: Automatisiertes Testsystem mit Quelle und Last, ca. 2006

Die Automobilhersteller haben die relative Kapazität der Batteriepacks in ihren Fahrzeugen drastisch erhöht, um die „Reichweitenangst“ zu verringern. So hat beispielsweise der Nissan Leaf 2019 im Vergleich zu älteren 40-kW-Modellen eine um 50 Prozent größere Batterie, und Teslas Model S bietet eine 100-kW-Batterie, die 66 Prozent größer ist als die ursprüngliche Standard-Batterie.

Batteriekapazität und Batterieleistung verbessern sich ständig, was bedeutet, dass Ingenieure bei der Auswahl einer Batterieemulationslösung Flexibilität und Programmierbarkeit berücksichtigen müssen. Insbesondere werden die Testingenieure keine Kompromisse in Form des Verzichts auf Widerstände oder der Verwendung fester Widerstandswerte eingehen wollen. Wenn dieser Kompromiss eingegangen wird, wird kein Test die Batterien von heute genau simulieren können und schon gar nicht die verbesserten Batterien von morgen.

Abbildung 6: Das RINT-Modell (im Vergleich zu anderen Modellen)

Das RINT-Modell: Genaues Simulieren von Batterieeigenschaften

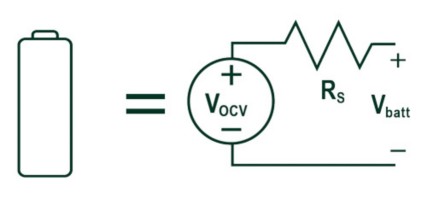

Das Innenwiderstandsmodell (Internal Resistance, RINT) simuliert den chemischen Innenwiderstand der Batterie sowie zusätzliche Widerstände, die durch interne Verbindungen, Schütze und Sicherheitskomponenten erzeugt werden.

Wie in Abbildung 6 dargestellt, kann das RINT-Modell mit einer echten bidirektionalen Quelle

(Vocv) und einem programmierbaren Vorwiderstand (Rs) implementiert werden. Dieses Modell ist ausreichend, um die wichtigsten Eigenschaften der Widerstände von Batterien und Batteriepacks beim Testen von Antriebssystemen zu verstehen.

Zwar gibt es immer mehr mathematische Modelle, aber diese komplizierteren Modelle werden verwendet, um die elektrochemischen Eigenschaften von Batterien zu verstehen, deren Nuancen im Vergleich zum Gesamtwiderstand des Batteriepacks nur einen geringen Einfluss auf das Gesamtsystem haben.

NI-Batterieemulatoren verfügen über dieses gleichwertige RINT-Modell und bieten einen elektronisch programmierbaren Modus „Batterieemulation“. Mit nur zwei einfachen Termen (Vocv und Rs) passt die Batterieemulation die Klemmenspannung (Vbatt) automatisch an die Richtung und die Stärke des Stroms (Icharge) an.

Vbatt = Vocv + Rs * Icharge

Leistungsnachweis des Serienwiderstandseffekts (RINT-Modell)

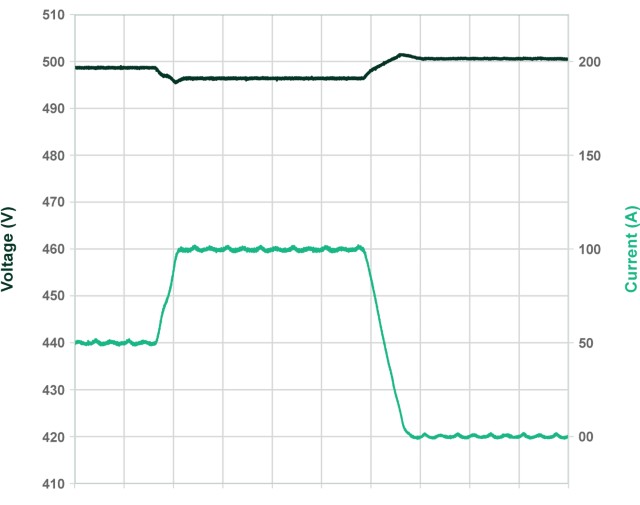

Wie bei einer echten Batterie passen die Batterieemulatoren von NHR die Ausgangsspannung in Abhängigkeit von Richtung und Amplitude des Stromflusses an.

Der Strom ist in Abbildung 7 rot dargestellt. Er beginnt mit dem aus der simulierten Batterie entnommenen Strom (50 A), steigt dann auf einen höheren Strom (100 A) an und fällt schließlich auf null ab. Der Ausgang wurde so eingestellt, dass ein Widerstand von 5 m2 simuliert wurde. Die Ausgangsspannung (blau dargestellt) zeigt, wie der Ausgang diesen Stromänderungen folgt und den entsprechenden Abfall der Klemmenspannung bereitstellt. Diese automatische Anpassung der Ausgangsspannung simuliert die Eigenschaften realer Batteriepacks besser, insbesondere im Vergleich zu Systemen mit gemeinsamem DC-Bus und Quelle/Last-Simulation.

Abbildung 7: Leistung des RINT-Modells

Flexible Lösungen von NI

Die Batterieemulationssysteme von NI sind modular aufgebaut und bieten die für Ihre Testanforderungen erforderlichen Spannungsniveaus und Stromstärken. Modelle mit höherer Leistung bieten zwei Spannungsbereiche, so dass die Geräte die heutigen Batterien nachahmen können und das richtige Werkzeug zur Verfügung steht, das mit der steigenden Batteriespannung und -leistung mitwächst.

Darüber hinaus bietet NI eine breite Palette an Software-Steuerungsoptionen, die eine vollständige Integration dieser Leistungsstufe mit dem Kraftmesser und anderen Komponenten des Testsystems ermöglichen.

Modularität

Alle Batterieemulationssysteme von NI sind für einen vollständig unabhängigen Betrieb ausgelegt und können parallel geschaltet werden, um die maximale Leistungs- und Stromkapazität auf das erforderliche Niveau zu erhöhen. Diese modulare Erweiterung durch Parallelschaltung stellt sicher, dass Sie mit Ihren Tests auf dem heutigen Anwendungsniveau beginnen können, mit der Gewissheit, dass in Zukunft bei Bedarf zusätzliche Leistung zur Verfügung steht.

Wie in Abbildung 8 dargestellt, können beispielsweise drei Systeme als drei separate Testkanäle, als ein Testkanal mit dreifacher Leistung oder als zwei Kanäle konfiguriert werden, von denen einer mit zweifacher Leistung und der andere als separater Testkanal betrieben wird. Der NHR-9300 ermöglicht die Kombination von bis zu 12 Kanälen für eine maximale Gesamtleistung von 2,4 Megawatt.

Systeme sind zukunftssicher, auf die heutigen Anforderungen und zukünftige Leistungspegel ausgelegt, ohne dass das gesamte System ausgetauscht werden muss.

Abbildung 8: Systeme sind zukunftssicher

NI stellt auch Systeme mit geringerer Leistung und einer Vielzahl von Spannungsoptionen her. Der modulare NHR-9200 Mid-Voltage DC Battery Module Cycler and Emulator ist in Blockgrößen von 8 kW oder 12 kW erweiterbar und verfügt über Spannungsoptionen von 40 V bis 600 V DC. Dieses System verwendet die gleichen Treiber, Touchpanel-Bedienelemente und Softwareoptionen und ist somit ideal für Batterieemulationssysteme mit hoher und niedriger Leistung.

Zwei Spannungsbereiche

Im Gegensatz zu konkurrierenden Systemen, die oft nur für einen bestimmten Einsatzzweck geeignet sind, gewährleisten NI-Hochleistungstestsysteme einen langfristigen Wert durch die Bereitstellung zweier Spannungsbereiche (siehe Abbildung 8). Die volle Leistung von 100 kW je Modul steht von 300 V bis 600 V im Hochstrombereich sowie von 600 V bis 1.200 V im Hochspannungsbereich zur Verfügung. Durch die zwei Spannungsbereiche wird sichergestellt, dass sowohl die heutigen EV-Antriebsstränge (400 V–500 V) als auch die Modelle der nächsten Generation (800 V–1.000 V) problemlos mit der gleichen Ausrüstung getestet werden können.

Einfache Integration: Software-Steuerungsoptionen und Integrationspartner

Alle Batterieemulatoren von NI lassen sich einfach in bestehende Testplattformen integrieren oder als Leistungsstufe für neue Testplattformen verwenden. Dafür bietet NI vollständig dokumentierte Treiber in den Sprachen IVI oder SCPI sowie Beispiele, Anwendungen und Integrationsunterstützung.

NI hat auch mehrere Integrationspartner, die mit unserer Hardware vertraut sind und ein schlüsselfertiges Testsystem liefern können. Diese Integratoren entwickeln vollständig kundenspezifische Systeme unter Verwendung der von Ihnen vorgegebenen Sensorik- und Vorrichtungskomponenten.

Genaue Batteriesimulation und Energieeinsparungen

Alle Batterieemulatoren von NI basieren auf dem RINT-Modell (Serienwiderstandseffekt), um eine möglichst genaue Batteriesimulation zu ermöglichen. Darüber hinaus sind die Batterieemulationslösungen von NI regenerativ, d. h. jeglicher Strom, der in das System fließt, wird in sauberen, für die Anlage nutzbaren Strom umgewandelt.

Zusammenfassung

EV-Antriebsstränge entwickeln sich weiter und stellen neue Testherausforderungen. Spannungs- und Leistungsniveaus ändern sich aufgrund von Schnellladung und Fahrzeugleistung. Herkömmliche Testverfahren für den Antriebsstrang basieren auf unidirektionalen Geräten, die mit Nachteilen und Einschränkungen verbunden sind. Moderne Batterieemulation ist ein bidirektionaler Ansatz, der isoliert ist, mit Gegen-EMK umgehen kann und eine robustere Topologie darstellt.

NI bietet Batterieemulationslösungen der nächsten Generation mit folgenden Eigenschaften:

- Flexibilität bei sich änderndem Spannungsbedarf

- Skalierbarkeit für zukünftige Leistungsniveaus

- Serienwiderstandsmodell zur genaueren Simulation einer Batterie

- Schnellere Reaktionszeiten als Gleichstromversorgungen

- Einfachere Integration und Softwaresteuerung

- Reduzierte Energiekosten

Tabelle 1: Zusammenfassung der Testansätze für den EV-Antriebsstrang