Auswahl der passenden Hardware zur Reduzierung der Systemkosten in robusten Anwendungen

Überblick

Inhalt

- Temperatur

- Stoß- und Vibrationsfestigkeit

- Umgebungszertifizierungen

- Formfaktor

- Hardwareoptionen für Ihr robustes System

- Für Robustheit entwickelte Hardware

- Zusätzliche Ressourcen

Temperatur

Robuste Anwendungen umfassen oft Tests bei extremen Temperaturen, die die Hardware einschränken können. Motortests mit Kaltstarts verwenden beispielsweise eine Prüfzelle, in der die Temperaturen auf bis zu -40 °C abgesenkt werden können. Zudem müssen Daten wie Temperatur und Druck kontinuierlich erfasst und andere Messungen durchgeführt werden. Wenn Hardware, die nicht für diesen Bereich ausgelegt ist, in rauen Umgebungen eingesetzt wird, kann dies dazu führen, dass die Komponenten der Hardware nicht richtig funktionieren und falsche Daten liefern oder sogar Schäden an der Hardware entstehen.

Abbildung 1: In einer Testzelle werden verschiedene Tests an Motoren durchgeführt – auch bei extremen Temperaturen.

Hardware kann diesen extremen Temperaturbereichen auf zwei Arten standhalten. Die erste wäre, ein externes Gehäuse für Ihre Hardware zu erstellen, um sie zu schützen. Je nachdem, auf welcher Seite des extremen Temperaturbereichs Sie Ihre Hardware verwenden, müssen Sie möglicherweise Heiz- oder Kühlelemente im Gehäuse installieren, um Ihre Komponenten auf einer sicheren Betriebstemperatur zu halten. Eventuell können Sie auch eine Abschirmung in Betracht ziehen und die Farbe des Gehäuses so wählen, dass Wärme reflektiert wird. Bei allen Überlegungen zum Entwerfen eines Gehäuses kann dies ein teurer und zeitraubender Prozess sein.

Alternativ können Sie Hardware auswählen, die extremen Temperaturbedingungen standhält. NI baut Hardware, die dem extremen Temperaturbereich standhält, indem sichergestellt wird, dass die Komponenten innerhalb dieser Grenzwerte ordnungsgemäß funktionieren. Gehäuse werden umfangreichen thermischen Tests und Validierungen unterzogen, um sicherzustellen, dass die ausgewählten Komponenten innerhalb ihrer Spezifikationen funktionieren. Diese Tests ermöglichen auch die Einhaltung der internationalen Normen für den Betrieb innerhalb eines Temperaturbereichs.

Stoß- und Vibrationsfestigkeit

Eine weitere typische Überlegung bei der Entwicklung einer robusten Anwendung sind die Stoß- und Vibrationsspezifikationen für Ihren Test und die Festlegung Ihres Testaufbaus, um diesen standzuhalten. Anwendungen, die von der Überwachung des Hauptgetriebes eines Kraftübertragungssystems in einem Schaufelradbagger bis zur Durchführung analoger und digitaler Messungen innerhalb eines Formula SAE-Rennwagens reichen, erfordern die Berücksichtigung der Vibrations- und Stoßwerte, die an der Testhardware induziert werden. Wenn sich Ihre Hardware in einer anspruchsvollen Umgebung befindet, in der hohe Vibrations- oder Stoßwerte auftreten, und die Hardware diesen Werten nicht standhalten kann, führt dies möglicherweise zu Schäden an Ihren Hardwarekomponenten und zu hohen Reparatur- oder Austauschkosten.

Abbildung 2: Diese für starke Vibrationen ausgelegte Anwendung überwacht das Hauptgetriebe des Schaufelrads eines Baggers des Typs KWK-1500.

Auch beim Festlegen eines Testaufbaus für eine robuste Umgebung gibt es verschiedene Vergleichsmöglichkeiten. Sie könnten ein Gehäuse für Vibrationen und Stöße entwerfen, damit die Komponenten in der Hardware innerhalb der vorgegebenen Spezifikationen arbeiten können. Ein Ansatz besteht darin, ein Gehäuse zu bauen, das die Hardware von den Vibrationsbedingungen isoliert. Dies kann schwierig sein und viele Tests erfordern, um sicherzustellen, dass Ihre Hardware innerhalb der Vibrations- oder Stoßbedingungen ordnungsgemäß funktioniert.

Alternativ könnten Sie Hardware auswählen, die diesen Spezifikationen standhält. NI entwickelt Hardware, die Stoß- und Vibrationswerten von bis zu 100 g bei Stößen und 10 g bei Vibrationen standhält, wenn sie gemäß der Hardwaredokumentation montiert wird. Die Montage von NI-Hardware gemäß Dokumentation entspricht vollständig den internationalen Standards und zertifiziert das Produkt gemäß seinen Spezifikationen. NI hat diese Hardwarespezifikationen durch umfangreiche Tests validiert.

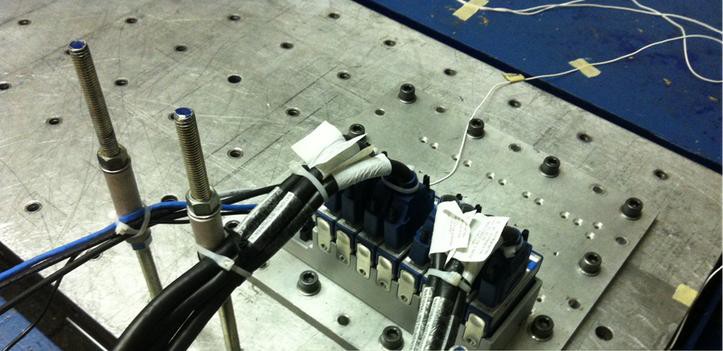

Abbildung 3: Dieser Vibrationstest verwendet die CompactDAQ-Plattform.

Umgebungszertifizierungen

Obwohl die Spezifikationen für den Temperaturbereich sowie für Stöße und Vibrationen bei der Entwicklung robuster Anwendungen von entscheidender Bedeutung sind, ist es auch wichtig, die Umgebung zu berücksichtigen, in der Sie diese Tests durchführen. Dies gilt insbesondere dann, wenn es sich um einen Gefahrenbereich mit explosionsgefährdeten Gasen oder Dämpfen sowie ungewöhnlichen Betriebsbedingungen handelt. Beispiele für Gefahrenbereiche sind Chemiewerke oder Raffinerien. Bei der Entwicklung eines Testaufbaus für eine Anwendung an solchen Standorten ist es für den Prozess von entscheidender Bedeutung, dass die richtigen Zertifizierungen für Ihren Aufbau vorliegen.

Die Zertifizierungen für den Betrieb in Gefahrenbereichen, abhängig von Ihrer Region, sind die Zertifizierungen „UL Hazardous Locations“ oder „EU Hazardous Locations“. Beide zertifizieren Produkte für den Einsatz in Gefahrenbereichen, in denen explosionsfähige Atmosphären vorhanden sein können. Die UL-Zertifizierung ist in verschiedene Klassen und Divisionen unterteilt. Dabei geben die Klassen die Art des Gefahrenbereichs an, während die Division die Bedingungen definiert. Die angebotenen Klassen umfassen Klasse 1 bis Klasse 3 für Bereiche, in denen Gas oder Dampf bzw. Staub oder Staub, Fasern und Schwebeteilchen in einer explosionsgefährdeten Atmosphäre vorkommen. Die Divisionen sind zweigeteilt: Division 1 gilt für Material unter normalen Betriebsbedingungen und Division 2 für Material unter anormalen Betriebsbedingungen.

In der Regel muss der gesamte Testaufbau alle Zertifizierungstests durchlaufen, um sicherzustellen, dass er für den Einsatz an diesen rauen Standorten geeignet ist. Das Testen der gesamten Hardware kann ein teurer und intensiver Prozess sein, ist aber für den Betrieb in diesen Umgebungen erforderlich.

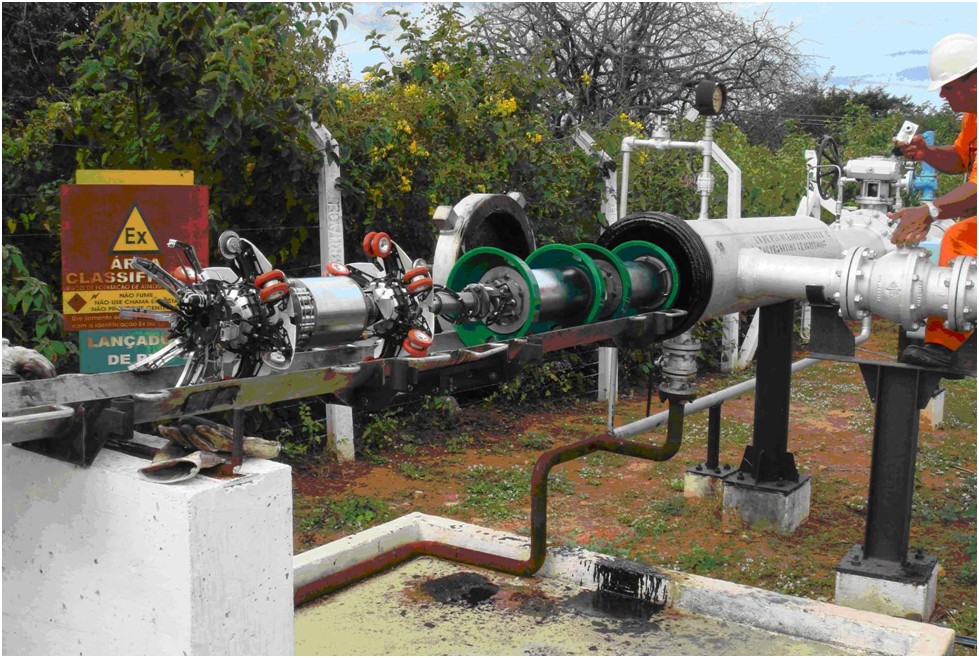

Abbildung 4: Dieser Pipeline-Test erfordert eine Zertifizierung für gefährliche Standorte.

Eine weitere Zertifizierung für robuste Anwendungen ist die Lloyd’s Register Type Approval (Typenzulassung). Bei dieser Zertifizierung handelt es sich um eine Bewertung durch eine Drittpartei, welche die Konformität eines Produkts mit nationalen und internationalen Normen attestiert und die Qualitätssicherung eines Herstellers für die Fertigung verifiziert. Die Typenzulassung kommt für Produkte infrage, die bei Anwendungen im Bereich Schifffahrt und Offshore, in Industrieanlagen und großtechnischen Verfahren sowie im Bereich der Informationstechnologie eingesetzt werden. Zusätzlich zur Gewährleistung, dass das Produkt die entsprechenden Sicherheitsstandards für Meeresumgebungen erfüllt, stellt die Typenzulassung sicher, dass die Produktleistung unter den Bedingungen der Meeresumgebung erhalten bleibt.

Um diese Zertifizierung zu erhalten, muss Ihre Hardware einen umfassenden Prozess durchlaufen, der von der Drittpartei zur Beurteilung der Hardware festgelegt wurde. Zuerst muss die Gruppe der Drittparteien den gesamten Entwurf der Hardware überprüfen, um sicherzustellen, dass sie bestimmten Spezifikationen und Vorschriften entspricht. Dann müssen sie Inspektionen und Tests überwachen und diese zur weiteren Überprüfung und Validierung einsenden lassen. Wenn alles genehmigt ist, wird die Hardware validiert und darf das Zeichen für die Lloyd’s Register Type Approval tragen. Der Zertifizierungsprozess für Hardware ist intensiv und teuer, doch ist er erforderlich, damit Ihre Hardware diese Zertifizierung erhält.

Möglicherweise benötigen Sie auch Schutz vor festen Partikeln und Flüssigkeiten in der Umgebung. In diesem Fall wäre eine gängige Zertifizierung das Ingress Protection Marking (IP-Klassifizierung), das den Schutzgrad gegen das Eindringen von Staub und Wasser klassifiziert. In der Regel umfasst die IP-Klassifizierung von Hardware zwei Zahlen: Die erste Zahl weist auf den Schutzgrad gegen Feststoffe wie Staub oder Schwebeteilchen hin und die zweite Zahl auf den Schutzgrad gegen das Eindringen von Wasser. Die erste Zahl liegt zwischen 0 und 6 und die zweite Zahl zwischen 0 und 9. Jede Zahl entspricht einer anderen Schutzart. Die Schutzart IP65 bedeutet beispielsweise, dass die Hardware staubdicht und vor Wasserstrahldruck geschützt ist. Wenn ein Produkt eine höhere IP-Klassifizierung aufweist (z. B. IP67), garantiert dies nicht, dass es auch entsprechend der niedrigeren IP-Klassifizierung (z. B. IP65) geschützt ist. Es gibt verschiedene Tests zur Bestimmung der Wasserschutzart.

NI bietet die unterschiedlichsten Hardwarekomponenten mit verschiedenen Umgebungszertifizierungen, die den geltenden internationalen Normen entsprechen. Die Hardware wurde bereits strengen Tests unterzogen, die für die Zertifizierung Ihrer Anwendung erforderlich wären. Die Zertifizierungen reichen von der Konformität Ihrer Hardware für den Einsatz in Gefahrenbereichen bis hin zur Zertifizierung für den Einsatz unter Meeresumgebungsbedingungen und dem Schutz vor dem Eindringen von Staub und Wasser.

Formfaktor

Wenn es darum geht, sich für die richtige Hardware für eine robuste Anwendung zu entscheiden, spielt der allgemeine Formfaktor eine wichtige Rolle. Der Footprint des Testsystems ist wichtig, wenn Sie entscheiden, welche Hardware in anspruchsvollen Umgebungen wie an Deck einer Offshore-Ölplattform oder mitten in einer Wüste verwendet wird. Wenn das Material, aus dem die Hardware besteht, den rauen Umgebungen nicht standhält und ein Gehäuse zum Schutz benötigt, kann sich der Footprint des Systems drastisch erhöhen. Wenn das Gehäuse zum Schutz der Hardware einen zu großen Footprint hat, kann dies zu Einschränkungen in Bezug auf den Einsatzort führen. Für dezentralere und Netzwerkanwendungen sollten Sie die Größe der Hardware minimieren.

Abbildung 5: Motorprüfzellen sind ein weiteres Beispiel für Anwendungen, die häufig robuste Hardware mit geringem Footprint erfordern.

Überlegen Sie außerdem, wie sich die Hardware selbst kühlt. Die Kühlung der Hardware kann auf unterschiedlichste Weise erfolgen. Die zwei wichtigsten Möglichkeiten sind passive und aktive Kühlung. Passiv gekühlte Hardware kann robuster sein, da es keine beweglichen Teile gibt. Wenn Ihre Hardware bewegliche Teile wie Lüfter benötigt, um beim Testen eine ordnungsgemäße Kühlung zu ermöglichen, könnte dies zu Einschränkungen in Bezug auf den Einsatzort führen. Bei einem aktiv gekühlten Gerät gibt es energieverbrauchende mechanische Komponenten, die für andere Anforderungen an die Robustheit in Betracht gezogen werden müssen, z. B. den Temperaturbereich, in dem es betrieben werden kann, oder die Stoß- und Vibrationsfestigkeit während des Betriebs.

Hardwareoptionen für Ihr robustes System

Wenn Sie die Umgebung Ihrer Anwendung kennen und wenn Sie wissen, wie sich die zusätzlichen externen Faktoren auf Ihren Testaufbau auswirken, entscheiden Sie, ob Sie ein Gehäuse für das System entwickeln möchten oder lieber Hardware auswählen, die auf Robustheit ausgelegt ist.

Die Wahl der zu verwendenden Hardware hängt von der Anwendung ab. Überwachen Sie beispielsweise verschiedene Messungen oder führen Sie eine Steuerungs- und Überwachungsanwendung aus? Wenn Sie die Flexibilität benötigen, eine Verarbeitung auf dem integrierten FPGA durchzuführen oder diesen als Controller in einem Steuerungssystem zu verwenden, wäre CompactRIO am besten geeignet.

CompactDAQ ist eine modulare Plattform für verschiedene Messungen mit integrierter Signalaufbereitung und einer Vielzahl von I/O-Optionen. Sie können ein optimiertes System präzise für Ihre robuste Anwendung erstellen, ohne für unnötige Funktionen zu bezahlen, aber mit der Flexibilität, sich mit der Zeit an sich ändernde Anforderungen anzupassen. CompactDAQ und alle Module der C-Serie bestehen aus Aluminiumguss A380 und bilden so ein robustes System, das Betriebstemperaturen von -20 °C bis 55 °C und Stößen von bis zu 30 g standhält. Für eine robustere Version des CompactDAQ-Chassis können cDAQ-9185 und cDAQ-9189 Betriebstemperaturen von -40 °C bis 70 °C und Stößen von bis zu 50 g standhalten. Mit einem robusten, flexiblen System wie CompactDAQ können Sie ein einzelnes Testsystem neu konfigurieren und an verschiedenen Orten einsetzen, ohne für jedes Labor oder jeden Prüfstand eine andere Ausrüstung kaufen zu müssen. Die I/O-Module der C-Serie, die im CompactDAQ-Chassis verwendet werden, sind gleichermaßen robust und mit federbelasteten Riegeln zum Einrasten im Chassis ausgestattet. Die Stoß- und Vibrationsspezifikationen werden alle an einem CompactDAQ-System mit installierten Modulen getestet, sodass die Module unter den angegebenen Bedingungen nicht herausfallen oder abdocken. Die robusten Versionen von CompactDAQ-Systemen wurden bereits strengen Tests unterzogen und sind nach UL und EU Hazardous Locations zertifiziert. Dank der robusten Funktionen von CompactDAQ können Sie schnell mit dem Testen beginnen, da weniger Zeit für die Vorbereitung der Instrumente auf die strengen Feldtests benötigt wird.

Abbildung 6: Der cDAQ-9189 bietet einen Temperaturbereich von -40 °C bis 70 °C, 50 g Stoß- und 5 g Vibrationsfestigkeit, sodass Sie jede Messung überall durchführen können.

CompactRIO beruht auf einer offenen Embedded-Architektur und zeichnet sich durch eine kompakte Größe, hohe Robustheit sowie Hot-Swap-fähige Industrie-I/O-Module aus und basiert auf der rekonfigurierbaren LabVIEW-I/O-Architektur (RIO). Abmessungen, Gewicht und I/O-Kanaldichte sind wichtige Faktoren für viele dieser Embedded-Anwendungen. Durch die Vorteile der äußerst hohen Leistung und geringen Größe von FPGA-Bausteinen bietet CompactRIO beispiellose Steuerungs- und Erfassungsfunktionen in einem kompakten, robusten Gehäuse mit strengsten Industriezertifizierungen und Einstufungen für den Betrieb in rauen Industrieumgebungen. CompactRIO umfasst Temperaturbereiche von -40 °C bis 70 °C, eine Stoßfestigkeit von 50 g sowie eine Vielzahl internationaler Zertifizierungen hinsichtlich Sicherheit, elektromagnetischer Verträglichkeit und Umgebungen.

Abbildung 7: Äußerst robuste CompactRIO-Systeme bieten ein hohes Maß an Leistung und Flexibilität.

Für Robustheit entwickelte Hardware

Es gibt verschiedene Möglichkeiten, Ihr System für Anwendungen in rauen und anspruchsvollen Umgebungen zu entwerfen und zu bauen, damit sie den äußeren Einflüssen standhalten. Einige der großen Themen, die untersucht werden sollten, sind der Temperaturbereich in der Umgebung, Stoß- und Vibrationsspezifikationen, denen Ihre Hardware standhalten muss, erforderliche Umgebungszertifizierungen sowie die Art des Formfaktors und der Eigenschaften, die für das Gesamtsystem erforderlich sind.