Temperaturmessung mit Thermoelementen, RTDs und Thermistoren

Die Temperatur ist ein sehr gebräuchliches Maß beim Verifizierungs-, Validierungs- und Produktionstest. Dieses Dokument enthält Hintergrundinformationen, die Ihnen bei der Auswahl des besten Temperatursensors für Ihre Anwendungsanforderungen helfen. Nachdem Sie sich für Ihre Sensoren entschieden haben, können Sie die erforderliche Hardware und Software in Betracht ziehen, um Temperaturmessungen richtig zu konditionieren, zu erfassen und zu visualisieren. Sie können auch jede zusätzliche Signalaufbereitung in Betracht ziehen, die Sie benötigen.

Temperaturmessung

Sie können aus einer Vielzahl von Sensoren wählen, um Temperaturphänomene in ein messbares Signal umzuwandeln. Drei gängige Temperatursensortypen sind Thermoelemente, Widerstandstemperaturfühler (RTDs) und Thermistoren. Sie können auch andere Sensoren zur Temperaturmessung verwenden, z. B. ICs oder Bragg-Gitter, aber diese werden in diesem Dokument nicht behandelt.

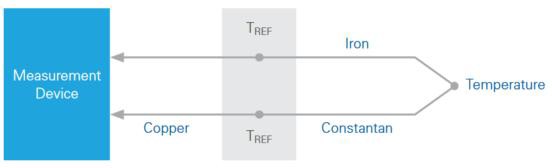

Thermoelemente arbeiten nach dem Prinzip des sogenannten Seebeck-Effekts. Wenn zwei Drähte aus unterschiedlichen Metallen miteinander verbunden und an einem Ende erhitzt werden, entsteht ein thermoelektrischer Stromkreis, der am „kalten“ Ende eine messbare Spannungsdifferenz, die sogenannte Seebeck-Spannung, erzeugt. Eine gegebene Metallpaarung variiert in Bezug auf Temperaturbereich, Empfindlichkeit und Fehler basierend auf den Eigenschaften dieser Metalle.

Abbildung 1: Veranschaulichung des Seebeck-Effekts

Jeder Thermoelementtyp besteht aus einer einzigartigen Metallpaarung. Sie müssen die Betriebsspezifikationen des Thermoelementtyps kennen, den Sie für Ihre Temperaturmessung auswählen. Einige Thermoelemente bieten einen großen Temperaturbereich auf Kosten einer sehr nicht linearen Spannung-Temperatur-Beziehung, während andere einen kleineren (aber lineareren) Temperaturbereich bieten.

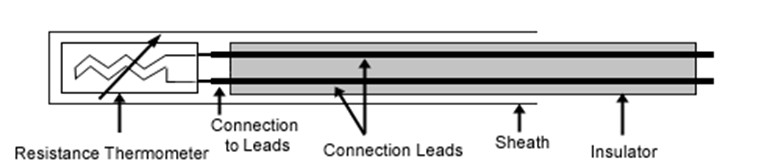

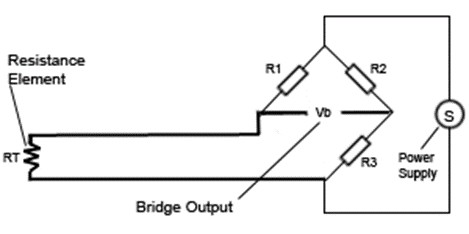

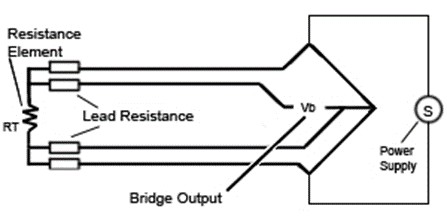

Widerstandstemperaturfühler (RTDs) sind aktive Messgeräte, deren Widerstand sich bei Änderungen der Umgebungstemperatur ändert. RTDs bestehen in der Regel aus einem Keramik- oder Glaskern und einer dünnen Metallwicklung, die aufgrund ihrer Stabilität oft aus Platin besteht.

Abbildung 2: Grundlegende Komponenten von Widerstandsthermometern

Bei alternativen Konfigurationen werden unterschiedliche Isolations- und/oder Wicklungsmaterialien verwendet, was zu unterschiedlichen Leistungen und Temperaturbereichen führt. Eine andere Option, ein Dünnschicht-RTD, besteht aus einer dünnen Metallschicht zwischen Schichten aus Isoliermaterial. Diese Ausführung eignet sich am besten für Oberflächentemperaturmessungen, da sie einen gleichmäßigeren Kontakt über die Oberfläche des RTD bietet.

Der Schlüssel zur Temperaturmessung mit einem RTD liegt in den thermischen Eigenschaften der Metallwicklung. Wenn diese Eigenschaften gut verstanden werden, kann man die Temperatur bei einem gemessenen Widerstand zuverlässig vorhersagt werden. Die vorhersagbare Widerstands-Temperatur-Beziehung führt zu einem genauen Temperaturmessgerät.

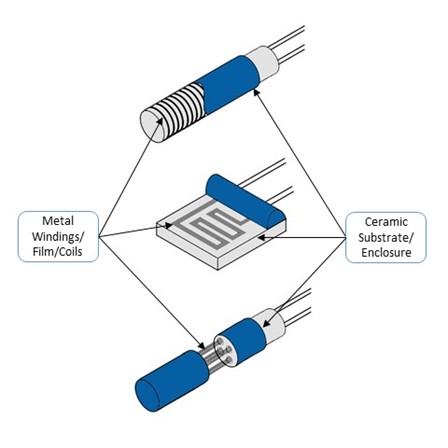

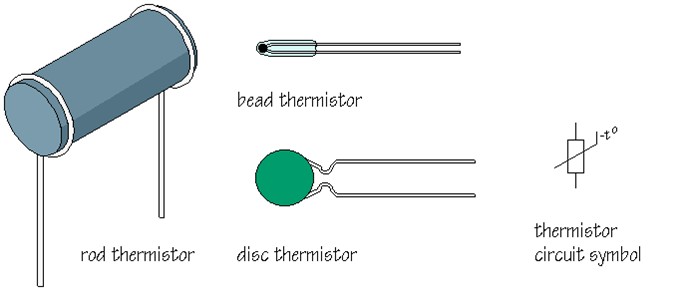

Thermistoren sind wie RTDs aktive Messgeräte, deren Widerstand sich bei Änderungen der Umgebungstemperatur ändert. Sie bestehen aus einem Metalloxid-Halbleiter, der in kleine Perlen, Scheiben, Wafer oder andere Behälter gepresst und mit Epoxidharz oder Glas beschichtet wird. Da Thermistoren aus Halbleitermaterialien bestehen, bieten sie die beste Empfindlichkeit aller Messgeräte und sind ideal für die Messung kleinerer Temperaturänderungen. Außerdem haben sie in der Regel einen viel höheren Widerstand als RTDs. Im Gegensatz zu einem RTD ist ein Thermistor normalerweise ein Gerät mit negativem Temperaturkoeffizienten, was bedeutet, dass sein Widerstand mit steigender Temperatur abnimmt.

Vergleich von Temperatursensoren

Da es drei verschiedene Temperatursensortypen gibt, ist es wichtig, die Auswahl zwischen diesen drei auf einer hohen Ebene einzugrenzen, bevor man die Unterschiede und Typen der einzelnen Sensoren berücksichtigt.

Wenn Sie sich bei der Auswahl zwischen den drei gängigen Optionen nicht sicher sind, sehen Sie sich zunächst einige grundlegende und allgemeine Vor- und Nachteile in Tabelle 1 an. Wenn Sie nähere Informationen benötigen, sehen Sie sich die Sensoreigenschaften und Vergleiche in Tabelle 2 an.

Nach der Auswahl des zu verwendenden Temperatursensors (Thermoelemente, RTDs oder Thermistoren) können Sie weitere Überlegungen zu den einzelnen Sensoren anstellen:

Vorteile und Nachteile von Temperatursensoren

Abhängig von Ihren Einschränkungen oder Anforderungen, vom Budget bis zu den Hardwarefunktionen, hat jeder Sensor Vor- und Nachteile bei jedem Sensortyp. Es ist wichtig, die Testanforderungen zu verstehen und zu priorisieren, um den besten Sensor für Ihre Anwendung zu wählen.

| Sensor | Vorteile | Nachteile |

| Thermoelemente |

|

|

| RTDs |

|

|

Thermistor |

|

|

Tabelle 1: Vor- und Nachteile von Temperatursensortypen

Eigenschaften der Temperatursensoren

Berücksichtigen Sie bei der Auswahl eines Sensors die Auswirkungen der einzelnen Eigenschaften auf Ihre Messungen und wählen Sie einen Sensor aus, der auf ihr Pflichtenheft abgestimmt ist. Verwenden Sie die folgenden Eigenschaften, um die Fähigkeiten und Leistung Ihres Temperatursensors zu definieren. Diese Eigenschaften gelten für alle Temperatursensortypen, jedoch mit einigen Einschränkungen und Sonderfällen. In Tabelle 2 werden die unterschiedlichen Eigenschaften der drei gängigen Sensoren verglichen.

Nach der Auswahl des zu verwendenden Temperatursensors (Thermoelemente, RTDs oder Thermistoren) sollten Sie weitere Überlegungen zum Sensor anstellen, bevor Sie den richtigen Sensor für Ihre Anwendung auswählen.

| Eigenschaft | Thermoelement | RTD | Thermistor |

| Temperaturbereich | Hervorragend -210 °C bis 1760 °C | Großartig -240 °C bis 650 °C | Gut -40 °C bis 250 °C |

Ausreichend | Gut | Schlecht | |

Niedrig | Mittel | Sehr hoch | |

Mittel bis schnell | Mittel | Mittel bis schnell | |

Ausreichend | Gut | Schlecht | |

Mittel | Hoch | Mittel | |

Nein | Ja, minimal | Ja, sehr | |

Hervorragend | Gut | Schlecht | |

Am geringsten | Hoch | Niedrig | |

| Anforderungen an die Signalaufbereitung | Kaltstellenkompensation Verstärkung Erkennung offener Thermoelemente Skalierung | Erregung Korrektur des Leitungswiderstands Skalierung | Erregung Skalierung |

Tabelle 2: Vergleich von Temperatursensortypen

Temperaturbereich

Der Temperaturbereich eines Sensors definiert die Temperaturen, bei denen der Sensor sicher arbeiten und genaue Messungen liefern kann.

- Thermoelement: Jeder Typ hat einen bestimmten Temperaturbereich, der auf den Eigenschaften der für das jeweilige Thermoelement verwendeten Metalle beruht.

- RTDs: Bieten für einen kleineren Temperaturbereich bessere Linearität und Genauigkeit.

- Thermistoren: Bieten die niedrigsten Temperaturbereiche, aber ausgezeichnete Empfindlichkeit.

Wenn Sie den gesamten Temperaturbereich kennen, können Sie Ihren Sensor freilegen und dazu beitragen, Sensorschäden zu vermeiden und gleichzeitig bessere Messungen zu gewährleisten.

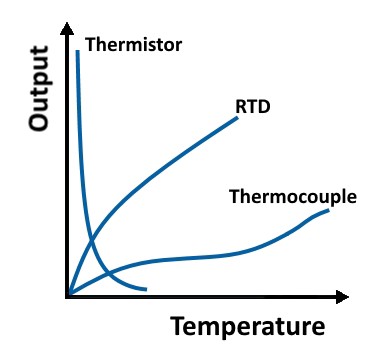

Ein idealer Sensor würde perfekt linear reagieren: Eine Änderung der Temperatur um eine Einheit würde zu einer Änderung der Ausgangsspannung um eine Einheit über den gesamten Temperaturbereich des Sensors führen.

Kein Sensor ist jedoch perfekt linear. Abbildung 3 zeigt die Temperatur-Spannung-Antwort der drei Sensoren, die in diesem Dokument untersucht werden.

Abbildung 3. Temperatur-Ausgabe-Antwort von Sensoren

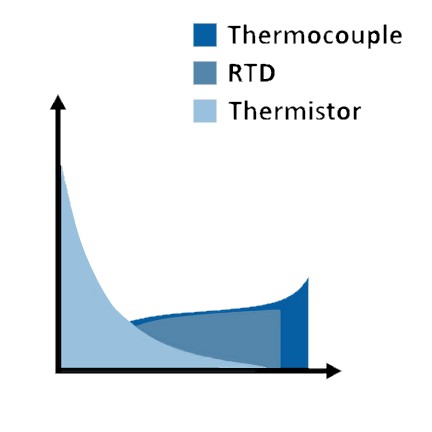

Die Empfindlichkeit eines bestimmten Sensors gibt die prozentuale Änderung der messbaren Ausgabe bei einer bestimmten Temperaturänderung an. Ein empfindlicherer Sensor wie ein Thermistor kann kleine Temperaturänderungen leichter erkennen als ein weniger empfindlicher Sensor wie ein Thermoelement.

Diese Empfindlichkeit geht jedoch zu Lasten der Linearität. Dies kann ein wichtiger Faktor bei der Bestimmung des idealen Sensors für die von Ihnen gemessenen Temperaturen sein. Wenn Sie beabsichtigen, Änderungen von Bruchteilen eines Grades über einen kleinen Temperaturbereich zu erfassen, ist ein Thermistor oder ein RTD besser geeignet. Für die Erfassung größerer Temperaturänderungen über einen breiteren Temperaturbereich kann ein Thermoelement ausreichen. Abbildung 4 gibt einen relativen Eindruck von der Spannung.

Abbildung 4: Empfindlichkeit verschiedener Temperatursensortypen

Die Antwortzeit ist das Maß für die Zeit, die ein Sensor benötigt, um auf eine Temperaturänderung zu reagieren. Viele Faktoren können dazu führen, dass sich die Antwortzeiten verlängern oder verkürzen.

Ein größerer RTD oder Thermistor hat beispielsweise eine langsamere Antwortzeit als ein kleinerer. Diesen Nachteil und die schlechtere Wärmeleitfähigkeit macht ein größerer RTD oder Thermistor durch eine geringere Anfälligkeit gegen Erwärmungsfehler wett.

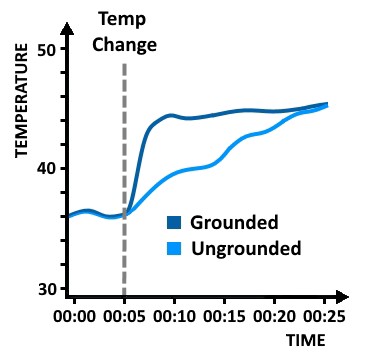

Fehler In ähnlicher Weise bieten nicht geerdete Thermoelementverbindungspunkte eine langsamere Antwortzeit für eine elektrische Potentialtrennung. Abbildung 5 zeigt den relativen Unterschied der Antwortzeiten für nicht geerdete und geerdete Thermoelemente.

Abbildung 5: Antwortzeit von geerdeten gegenüber nicht geerdeten Thermoelementen

Die Stabilität eines Temperatursensors ist ein Hinweis auf seine Fähigkeit, bei einer gegebenen Temperatur eine konstante Ausgabe aufrechtzuerhalten.

Das Material spielt eine Schlüsselrolle für die Stabilität eines bestimmten Sensors. Aus diesem Grund und um eine geringe Reaktivität zu gewährleisten, werden RTDs häufig aus Platin hergestellt. Das Substrat, mit dem das Platin verbunden ist, kann sich jedoch bei längerer Einwirkung von hohen Temperaturen verformen, was zusätzliche und unerwartete Verzerrungen verursachen kann, die zu einer Änderung des gemessenen Widerstands führen.

Wie bei jeder Messanwendung ist die Kenntnis der Genauigkeitsanforderungen entscheidend für die Gewährleistung zuverlässiger Ergebnisse. Die Wahl des Sensors und der Messhardware spielt eine wichtige Rolle für die absolute Messgenauigkeit, aber auch kleinere Details wie die Verkabelung, die relative Nähe zu anderen Geräten, Abschirmung, Erdung können die Genauigkeit beeinflussen.

Beachten Sie bei der Auswahl eines Sensors die angegebenen Toleranzen und alle Faktoren, die sich auf diese Spezifikation auswirken könnten (beispielsweise längere Einwirkung von hohen Temperaturen). Achten Sie auch darauf, einen Sensor und ein Messgerät mit ähnlicher Genauigkeit auszuwählen. Ein RTD mit engen Toleranzen ist mit höheren Kosten verbunden, aber Sie können die zusätzliche Genauigkeit möglicherweise nicht erreichen, wenn Sie ein Messgerät minderer Qualität verwenden.

Um sicherzustellen, dass Ihre Temperatursensoren für die Dauer Ihrer Anwendung betriebsbereit bleiben, müssen Sie die Umgebung kennen, in der Sie sie einsetzen. Einige Sensoren (beispielsweise Thermoelemente) sind aufgrund ihrer Konstruktion von Natur aus dauerhaltbarer. Die für ein bestimmtes Thermoelement ausgewählten Metalle sind jedoch unterschiedlich korrosionsbeständig. Außerdem ist ein Sensor, der von einem isolierenden Mineral und einer schützenden Metallhülle umgeben ist, im Laufe der Zeit widerstandsfähiger gegen Abnutzung und Korrosion, aber er

kostet mehr und bietet eine geringere Empfindlichkeit. Sie sollten auch beachten, dass verschiedene Sensorkonfigurationen spezielle Montageanforderungen haben können, um eine durchgehende physikalische und thermische Verbindung zu gewährleisten.

Wie bei jedem Aspekt eines Projekts können die Kosten ein entscheidender Faktor sein. Bei Anwendungen mit hoher Kanalzahl können beispielsweise die Vorteile der Linearität von RTDs durch den relativen Kostenanstieg gegenüber Thermoelementen aufgewogen werden. Bei der Betrachtung der Gesamtsystemkosten müssen auch die zusätzlichen Kosten für Verdrahtung, Montage und Signalaufbereitung berücksichtigt werden.

Auswahl des richtigen Sensors

Berücksichtigen Sie bei der Auswahl Ihrer Temperatursensoren vier Hauptanwendungsfaktoren:

1. Machen Sie sich mit der Messanwendung und den Anforderungen vertraut.

- Wie schnell ändert sich die Temperatur? Bestimmen Sie eine angemessene Antwortzeit.

- Wie lange werden die Sensoren eingesetzt bzw. wie wartbar sind sie? Wählen Sie einen Sensortyp aus, der langlebig genug ist, um den Wartungsaufwand zu reduzieren.

- Wie viel Genauigkeit ist erforderlich? Berücksichtigen Sie den Einfluss der Sensorgenauigkeit auf die Gesamtmessgenauigkeit.

2. Bestimmen Sie die Temperaturbereiche, die gemessen werden müssen.

- Wählen Sie einen Sensortyp aus, der über den gesamten möglichen Temperaturbereich hinaus funktioniert.

- Berücksichtigen Sie die Linearität jedes Typs, der Ihre Bereichsanforderungen erfüllt. Wählen Sie den Typ mit der linearsten Antwort über den gewünschten Bereich aus, um die Genauigkeit der Spannungs- oder Widerstands-Temperatur-Konvertierung zu verbessern.

3. Berücksichtigen Sie die Umgebung, in der Sie die Sensoren einsetzen.

- Wählen Sie ein geeignetes Ummantelungsmaterial, das jeglichen chemischen Einflüssen standhält.

- Ermitteln Sie, ob eine Isolierung erforderlich ist, um Masseschleifen/Rauschen zu vermeiden.

- Vergewissern Sie sich, dass Ihre Sensoren für Vibrationen oder Abrieb ausgelegt sind, wenn sie diesen Einflüssen ausgesetzt sind.

4. Überlegen Sie, wie Sie Ihre Sensoren montieren, und wählen Sie eine geeignete Montageart aus, um die thermische Verbindung zu maximieren.

Nachdem Sie sich zwischen Thermoelementen, RTDs und Thermistoren für Ihre Temperaturmessung entschieden haben, gibt es für jede Sensorkategorie einige spezifische Überlegungen, die sich auf den zu kaufenden Sensortyp auswirken und ihn beeinflussen.

Überlegungen zu Thermoelementsensoren

Es gibt eine Vielzahl von Thermoelementtypen und -konstruktionen. Die beiden Hauptaspekte von Thermoelementsensoren sind der Typ und die Ummantelungskonfigurationen.

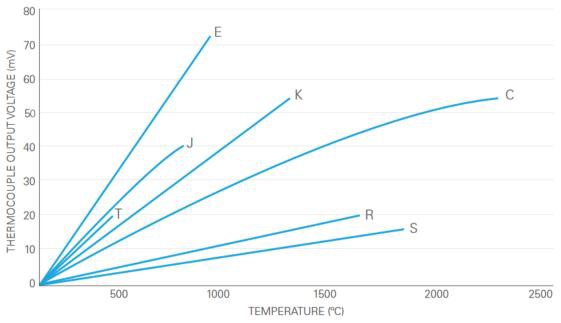

Typen werden in der Regel durch eine Buchstabenbezeichnung definiert. Übliche Typen sind E-, J-, T-, K-, C-, R- und S-Typ. Die NI-Hardware für Temperaturmessungen funktioniert mit allen Standardthermoelementen des National Institute of Standards and Technology (NIST). Der Thermoelementtyp definiert die Metalle, aus denen das Thermoelement hergestellt wird. Er bestimmt daher auch den Betriebsbereich, die Genauigkeit und die Linearität des Thermoelements.

Die folgende Grafik zeigt das Spannungsverhalten verschiedener Thermoelementtypen über einen Temperaturbereich.

Abbildung 6: Temperaturantwort verschiedener Thermoelementtypen

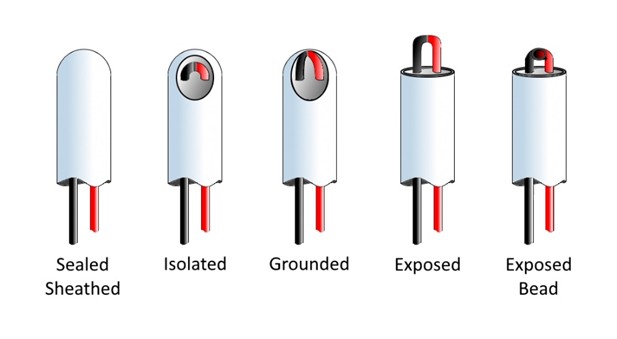

Zusätzlich zum Thermoelementtyp müssen Sie eine Ummantelungskonfiguration auswählen. Einige dieser Optionen sind in Abbildung 7 dargestellt, darunter geerdet, isoliert, verschlossen und freigelegt.

Zusätzlich zum Thermoelementtyp müssen Sie eine Ummantelungskonfiguration auswählen. Einige dieser Optionen sind in Abbildung 7 dargestellt, darunter geerdet, isoliert, verschlossen und freigelegt.

Abbildung 7: Optionen für die Thermoelementummantelung

Jede Konfiguration hat Vor- und Nachteile in Bezug auf Antwortzeit, Rauschunempfindlichkeit und Sicherheit. Tabelle 3 gibt einen Überblick über die Auswirkungen der einzelnen Konfigurationsoptionen.

Verbindungspunktkonfiguration | Vorteile | Nachteile |

Freigelegt | Schnellste Antwort (~0,1 s bis 2 s) | Masseschleife und Rauschen möglich kein chemischer Schutz am anfälligsten für physische Schäden |

Freiliegende Punktspitze | Schnelle Antwort (~15 s) | Masseschleife und Rauschen möglich kein chemischer Schutz anfällig für physische Schäden |

Verschlossen und geerdet | Physikalischer und chemischer Schutz | Langsame Antwort (~40 s) Masseschleife und Rauschen möglich |

Verschlossen und isoliert | Physikalischer und chemischer Schutz elektrischer Schutz (vermeidet Masseschleife und Rauschen) | Langsamste Antwort (~75 s) |

Tabelle 3: Überblick über die Verbindungspunktkonfigurationen von Thermoelementen

Die verschiedenen RTD-Typen haben drei Hauptmerkmale: Anzahl der Zuleitungsdrähte, Drahtmaterialien und physikalische Konstruktion.

Anzahl der Zuleitungsdrähte

Da RTDs aktive Sensoren sind, benötigen sie eine externe Erregung, um einen messbaren Spannungsabfall zu erzeugen, der in einen Widerstand umgewandelt werden kann. Die Widerstandswerte sind in der Regel sehr niedrig, was bedeutet, dass der Leitungswiderstand zu ungenaueren Messungen führen kann. Aus diesem Grund werden RTDs oft in mehradrigen Konfigurationen geliefert. Die Anzahl der Zuleitungsdrahtkonfigurationen kann zwischen 2 und 4 liegen.

Zweidraht-RTDs sind am einfachsten zu verwenden, können jedoch die Messgenauigkeit beeinträchtigen, wenn der Widerstand der Zuleitungsdrähte im Verhältnis zum gemessenen Widerstand des RTD-Elements signifikant ist.

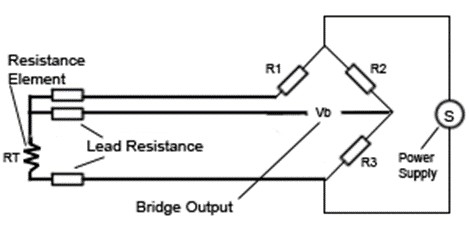

Abbildung 8: Zweidraht-RTD

Dreidraht-RTDs sind in industriellen Anwendungen am häufigsten. Sie ermöglichen es der Messhardware, den Leitungswiderstand zu charakterisieren und zu korrigieren, was zu genaueren Messungen führt. Inkonsistenzen beim Leitungswiderstand können jedoch zu unerwarteten Messfehlern führen.

Abbildung 9: Dreidraht-RTD

Vierdraht-RTDs bieten separate Pfade für Erregung und Widerstandsmessung. Dies ermöglicht die Korrektur des Leitungswiderstands sowie die Isolierung von Rauschen im Erregersignal. Vierdraht-RTDs sind ebenfalls immun gegen falsch angepasste Leitungswiderstände, erfordern jedoch eine Messhardware, die eine Vierdraht-Widerstandsmessung durchführen kann.

Abbildung 10: Vierdraht-RTD

Drahtmaterial

Jede RTD-geführte Drahtkonfiguration kann aus unterschiedlichen Materialien bestehen. Zwei Schlüsselfaktoren, die die Auswahl des Drahtmaterials beeinflussen, sind die Einsatzumgebung und der Temperaturbereich. Die Kenntnis der Testumgebungen kann einschränken, welche Materialien unter verschiedenen Bedingungen verwendet werden können, z. B., ob sie dem erwarteten Eintauchen in Wasser, Chemikalien und/oder Abrieb standhalten. Je nach Zuleitungsdrahtkonfiguration wirken sich auch das Material und die Dimensionierung der Drähte auf den Leitungswiderstand aus.

Physikalische Konstruktion

Die physikalische Konstruktion ist anwendungsspezifisch. Berücksichtigen Sie, wie der Sensor montiert werden muss, welche Anforderungen an die elektrische Isolierung gestellt werden und in welche Art von Medium der Sensor eingetaucht werden soll (Flüssigkeit, Gas, feste Oberfläche usw.).

Zu den verfügbaren Konfigurationen gehören einfache RTD-Elemente, Dünnschicht-Oberflächenelemente und Testköpfe, bei denen das RTD-Element von einer Metallumhüllung umgeben und möglicherweise elektrisch isoliert ist.

Abbildung 11: RTD-Konstruktionsweisen

Überlegungen zu Thermistorsensoren

Wie bei jedem Temperatursensor ist auch bei Thermistoren die Materialzusammensetzung und ihr Einfluss auf Temperaturbereich, Empfindlichkeit, Genauigkeit usw. ein wichtiger Faktor.

Anbieter von Sensoren können unterschiedliche Metalloxid-Zusammensetzungen und/oder Gehäusematerialien anbieten, die sich auf die Montage des Sensors sowie auf die Beständigkeit gegen Chemikalien und Abrieb auswirken. Thermistoren gibt es auch in einer Vielzahl von physikalischen Konfigurationen, die für unterschiedliche Anwendungen geeignet sind. Abbildung 12 zeigt einige dieser Optionen.

Abbildung 12: Thermistorkonfigurationen

Im Gegensatz zu RTDs benötigen Thermistoren selten eine andere Konfiguration als die Zweidrahtkonfiguration, da ihr Widerstand um mehrere Größenordnungen größer ist als ein eventuell vorhandener Leitungswiderstand. Der Einfluss des Leitungswiderstands auf den gemessenen Widerstand ist minimal und oft vernachlässigbar.

| Sensor | Vorteile | Nachteile | ||

| Thermoelemente |

|

|

Sie sind auf der Suche nach einem Sensor?

NI bietet Thermoelemente vom Typ E, J, K und T in verschiedenen Längen von 0,6 m bis 2 m mit Eigenschaften wie Glasfaser, geerdet und nicht geerdet an.

Signalaufbereitung für Temperatursensoren

Zusätzlich zu den Eigenschaften der Sensoren selbst – Arbeitsbereich, Empfindlichkeit, Linearität, Antwortzeit usw. – müssen Sie die Anforderungen berücksichtigen, die jeder Sensortyp an die Messhardware stellt.

Jeder Temperatursensortyp erfordert ein gewisses Maß an Signalaufbereitung, um das gemessene Signal für die Verarbeitung angemessen zu erfassen und zu digitalisieren. Die von Ihnen ausgewählte Messhardware kann für die Gewährleistung genauer Messungen ebenso wichtig sein wie der Sensor und kann die Unzulänglichkeiten jedes Sensortyps verringern oder verschlimmern.

Signalaufbereitung für alle drei Sensortypen (RTDs, Thermistoren, Thermoelemente):

- Verstärkung

- Korrektur von Offset-Fehlern

- Skalierung auf Temperatureinheiten

- Korrektur des Leitungswiderstands

- Kanalweise Isolierung

- Filterung

Signalaufbereitung speziell für Thermoelemente:

- Kaltstellenkompensation

- Erkennung offener Thermoelemente

Signalaufbereitung speziell für RTDs und Thermistoren:

- Erregung

Ein Teil der NI-Hardware für die Temperaturmessung umfasst eine integrierte Signalaufbereitung. Laden Sie den Engineer's Guide to Accurate Sensor Measurements herunter, um sich mit der für Temperaturmessungen erforderlichen Messhardware vertraut zu machen.

Anschließen von Temperatursensoren an NI-Hardware

Nachdem Sie Ihre Sensor- oder Testanforderungen kennen, ist die Entscheidung für die Hardware, mit der diese Daten erfasst werden, der nächste wichtige Schritt. Die Qualität der Erfassungshardware bestimmt die Qualität der erfassten Daten.

NI bietet eine Reihe von Hardware für die Temperaturmessung an, die für die Erfassung von Temperaturdaten entwickelt wurde und mit allen NIST-Thermoelementen sowie einigen RTD- und Thermistorsensoren kompatibel ist.

Einfache Einrichtung der Hardware

Koppeln des Temperatursensors mit der empfohlenen Hardware

Das CompactDAQ-Bundle für Temperaturmessungen vereinfacht die Verbindung Ihres Thermoelements mit einem Bundle aus Temperatureingangsmodulen und einem CompactDAQ-Chassis.

Andere Produkte zur Temperaturmessung

Die folgenden Produkte können mit Drehmomentsensoren verbunden werden. Diese Produkte können auch Druck-, Kraft- und Drehmomentmessungen durchführen. Erfahren Sie mehr über das Messen von Druck mit Sensoren in Brückenschaltung oder anderen Drucksensoren, das Messen von Dehnung mit Dehnungsmessstreifen oder das Messen von Last mit Kraftmessdosen in Brückenschaltung, um die richtigen Sensoren auszuwählen und mit Produkten von NI zu verwenden.

Quellen

- OMEGA Engineering inc., Practical Temperature Measurements. [online] Verfügbar unter: http://www.omega.co.uk/temperature/Z/pdf/z019-020.pdf

- Engineering ToolBox, (2003). Temperature Sensors - Comparing Types. [online] Verfügbar unter: https://www.engineeringtoolbox.com/temperature-sensors-d_448.html [Zugriff am 6. Oktober 2022].

- ITS, PTS100 PDFs. [online] Verfügbar unter: https://www.itsirl.com/index.php/downloads-pt100 [Zugriff am 6. Oktober 2022]