CATRC 運用電池迴路模擬因應電池測試趨勢

使用者解決方案焦點

- NI 的開放式軟體定義生態系支援 CATRC 開發可擴充的電池迴路 (BIL),以利因應電池測試的趨勢。

- BIL 系統能支援豐富的測試場景與邊界條件。它們結合場景/道路/車輛模型,能反映出實際情況。

「BIL 測試系統有助於在接近實際車輛的環境中準確控制極端工作條件,例如過充電、過放電、過電流以及過溫度。」

挑戰

BMS 功能策略驗證層級的傳統訊號層級 HIL 測試雖已成熟,但電池組效能驗證能力卻嚴重不足。實際車輛道路/現場測試能測出最真實的電池組效能,但測試條件範圍太狹隘,要求也太嚴苛。

解決方案

電池迴路 (BIL) 測試解決方案大幅弭平了 HIL 測試與實際車輛道路/現場測試之間的測試落差。

電池測試在不斷進化的中國市場的發展

汽車產業在中國是重要的策略方向,其發展正處於技術進步迅速、產業佈局加速的商業化早期階段,產業發展面臨機遇、風險與挑戰。在這樣的背景脈絡之下,純電動車有著相當大的潛力,有機會提高經濟與產業競爭力,在主要開發市場中吸引投資。為避免汽車軟體的功能安全問題,汽車業開發出車輛功能安全標準 ISO 26262,目前這是汽車產業中最重要的國際標準。這項標準能避免車用電機電子 (E/E) 系統行為故障所導致的危害,主旨在於提升 E/E 系統的功能安全性。

電動車設計與驗證中的電池測試複雜度

不同國家/地區的電動車研究結果呈現出一個普遍現象:在整個電動車研究領域,電池是最容易發生問題的元件。在設計流程中,為確保電池系統的安全性,除了單電池的特性、電池模組的設計、電池組的結構以及排氣設計之外,電池管理系統 (BMS) 也是最重要的一環。許多新型能源汽車公司均將電池管理系統視為企業的核心技術。近年主流 OEM 所申請的核心智慧財產權多與電池相關,動力電池系統之於電動車的重要性,由此可見一班。

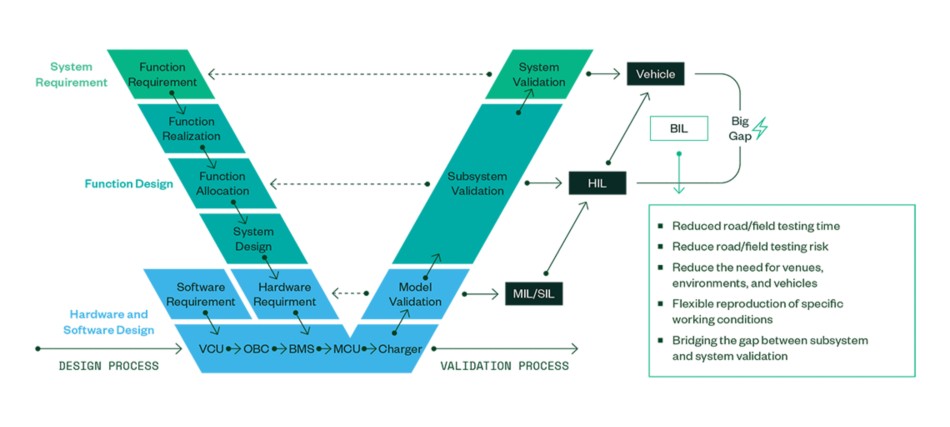

圖 1: V-cycle 開發流程。

在電動車控制器的開發與測試作業中,通常會採用如圖 01 所示的 V-cycle 開發流程。這項流程能改善開發效率、降低開發風險,還能減少工作量。V-cycle 開發流程能完成系統需求、功能需求、軟硬體設計、模型驗證 (MIL/MIL)、硬體迴路測試 (HIL),以及實際車輛測試,其中控制器的 HIL 測試發揮相當關鍵的作用。硬體迴路測試平台可用於建立虛擬控制器作業環境,也能提供部分輸入訊號及偵測輸出訊號,用於驗證控制器功能。

BMS 功能策略驗證層級的傳統訊號層級 HIL 測試雖已成熟,但電池組效能驗證能力卻嚴重不足。實際車輛道路/現場測試能測得最實際的電池組效能。但其測試條件範圍太狹隘,必要的測試條件也太嚴苛。而若要在極高溫或極低溫等特定環境中進行實際車輛測試,必須達到的環境條件會更高。

CATRC 的電池迴路即時模擬平台

為提升使用者電池組效能測試的真實性與穩定性,CATARC (Tianjin) Automotive Engineering Research Institute Co., Ltd. 運用模擬與測試,提出一套電池迴路 (BIL) 測試解決方案。BIL 測試大幅弭平了 HIL 測試與實際車輛道路/現場測試之間的測試落差。相較於實際車輛道路/現場測試,這套系統能將場地、環境、車輛的必要條件降到最低,且能發揮相當明顯的優勢。表 01 列舉 BIL 與實際車輛測試的優點和缺點。

| 測試方法 | 寫實程度 | 場景豐富度 | 測試彈性 | 測試效率 | 成本 |

| 道路測試 | 高 | 低 | 低 | 低 | 高 |

| BIL 測試 | 相對較高 | 高 | 高 | 高 | 中 |

表 1:不同測試方法的比較

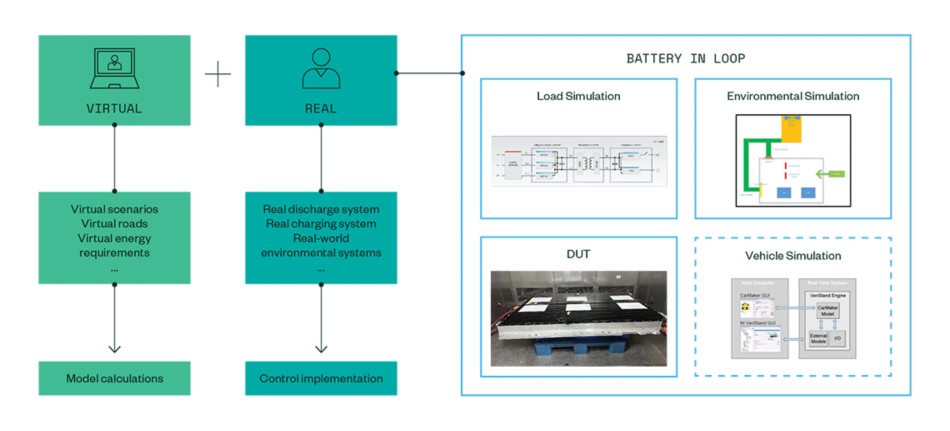

其系統架構包括四個主要部分:負載模擬、環境模擬、DUT,以及車輛模擬,如圖 02 所示。在虛擬工作條件、虛擬道路,以及虛擬能源需求之下,這套系統控制實際的充放電系統。實際環境系統能模擬各種實際的道路狀況,並且能得到實驗資料。

圖 2:電池迴路測試系統架構

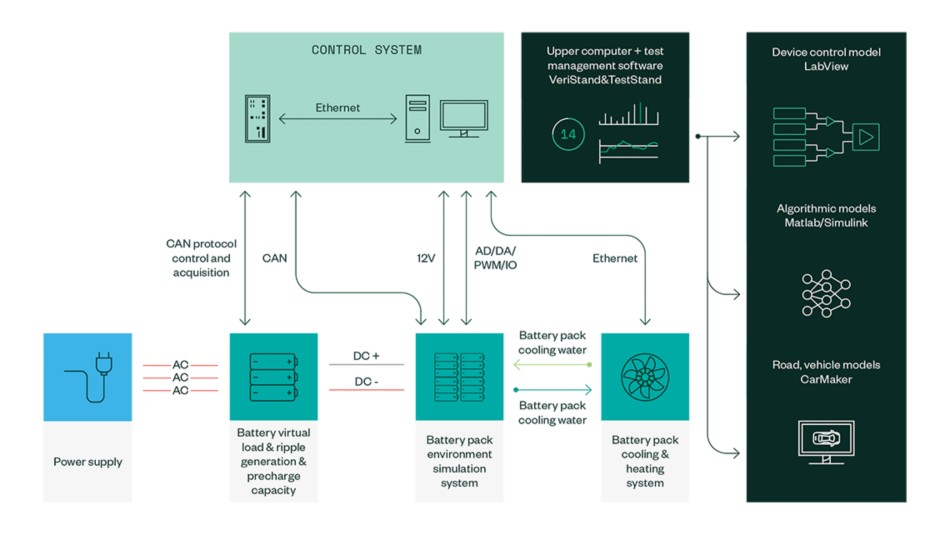

CATRC 具體實現電池迴路測試架構。如圖 03 所示,整個系統配備了環境測試箱、水冷裝置、虛擬負載以及其他設備,能達到電池在特定工作條件測試下的實際狀態。其中,電池的虛擬負載能發揮充電樁作用,用於電池組充放電作業。主控系統透過 CAN 協定與電池虛擬負載、電池組環境模擬系統及 BMS 進行通訊;BMS 能透過 CAN 協定實現快速充電功能。電池組的冷卻/加熱系統主要實現電池的熱管理功能,這個系統透過乙太網路連上主控系統,主要是透過 LabVIEW 進行控制。當中的車輛動態模型與道路模型由 CarMaker 製作的,其他策略演算法模型則是以 MathWorks® MATLAB® 軟體與 Simulink® 軟體建立的。這套系統有下列三項優點:

- 很容易就能模擬各種實際的道路條件與極端工作條件,大幅縮短實際車輛測試的要求與時間。

- 能準確播放實際車輛資料,並且有效率地找出目標效能提升解決方案。

- 介面開放且靈活有彈性,能因應不同機型的需求。

圖 3:電池迴路測試架構

在產業合作生態方面,CATRC 曾為某頂尖汽車公司提供電池迴路測試服務。CATRC 提供大量的測試案例與豐富的駕駛場景資料庫,同時也建造了完整的 BIL 模擬測試平台。這款測試平台不但包含 Vector Dynamics 的 CarMaker 等軟體,使用 NI TestStand 的自動化測試,更有 HIL 機箱、電池組、充放電設備以及水冷裝置等硬體。BIL 測試系統能實現 Sox、循環壽命、容量校準、DCR、脈衝充放電特性、過充電/過放電率、熱管理等測試項目。BIL 測試平台能客製測試場景,進一步還原實際車輛與環境的實際狀態,模擬冬季/夏季標準工作條件,並且能完成實際車輛電池組的充/放電效能測試需求。

以放電條件為例,BIL 測試系統的主要測試步驟如下:

- 根據實際車輛設定一致的 CarMaker ikine 參數、建立虛擬道路,並且設定目標車輛的速度曲線。

- 控制充放電設備,並且將電池 SOC 調整至測試的初始值。

- 設定環境測試箱溫度,並將單電池的溫度調整至測試的初始值。

- 設定水冷裝置的溫度與流速,並且將電池水路循環調整至測試的初始狀態。

- 模擬實際車輛的低電壓/高電壓啟動互動。

- 透過 CarMaker 模擬得到放電能量需求。

- 控制放電設備,吸收電池並釋放能量直到測試條件結束。

此外,BIL 測試系統有助於在接近實際車輛的環境中準確控制極端工作條件,例如過充電、過放電、過電流以及過溫度。這種方式能充分驗證安全目標,也能實現 GB/T 39086-2020 電動車電池管理系統的功能安全驗證需求。

未來,CATRC 將繼續:

- 專心研究與開發自動車工程應用技術

- 為汽車企業與相關政府部門提供汽車效能工程設計開發、通用關鍵技術研究、開發與驗證測試,以及相關政策與技術的諮詢服務

- 與 NI 合作,為智慧型車輛企業與科學研究機構提供更高品質的服務

- 預先部署各項方案,因應打造高等自動車駕駛功能的監管規定和實驗室功能,引領汽車業關鍵與通用技術的發展