TrainSim:列車的數位車輛分身

George Kaehler, Siemens AG Mobility Division

使用者解決方案焦點

結果:

新產品的試車時間順利縮短 90% 以上

省下數十萬歐元

現在得以在生產之前就檢測出大多數的故障情形

「只要整合 PXI、C 系列、VeriStand 和 LabVIEW,就能打造出市面上最完整的生態系。」

- George Kaehler, Siemens AG Mobility Division

挑戰:

西門子公司需要在開發流程初期就有能力測試新列車的每個零組件,以利在不降低產品品質的前提下,盡快將複雜程度高但具備價格競爭優勢的產品上市。

解決方案:

針對列車與環境開發完整的模組化數位分身 (Digital Twin),以利運用完全模擬或 HIL 方法測試所有元件。西門子公司共有超過 500 個使用 NI 軟硬體的測試台。

作者:

George Kaehler, Siemens AG Mobility Division

西門子公司使用數位分身 (Digital Twin) 加速列車設計驗證

介紹

1879 年,Werner von Siemens 發明了第一台電力機車。時至今日,Siemens Mobility 已成為全球最大的高品質機車車輛與鐵路基礎設施供應商之一,能因應全球對電動化、環保與高效率交通運輸的需求。現今客戶需要靈活的車輛平台,理想的平台要能依據他們的特殊需求重新設定,因此,我們不但要以更快的速度提供符合客戶所需的平台,還要恪遵最高的品質標準。

透過測試虛擬化加速產品開發

在此之前,業界認可的新列車類型的試車期至少是 6 個月甚至更長。這是因為需要大規模物理測試,而測試成本估計高達一天 10000 美元。非預期測試一旦造成任何延誤,都有可能耽誤交貨給客戶的時間,不但破壞信任度,更有可能導致高額的合約罰款。

西門子的願景是要因應客戶需求提供複雜的列車系統,為客戶帶來更大的價值。物理測試時間長度與新系統的複雜程度和新穎程度成正比,為避免長時間延遲,我們必須採用新的方法。

我們的目標是:

- 降低整體測試成本並提高可預測性,以支援準確的時間、資源與預算預測

- 縮短測試時間,除了因應交貨期限縮短,也要加快新技術上市速度

- 即便產品日益複雜,品質仍要保持不變

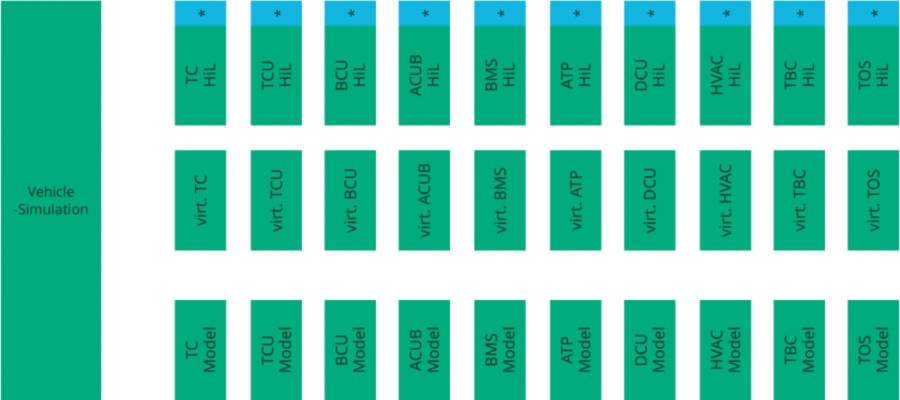

基於上述原因,西門子公司採用模擬策略打造出模擬的「TrainSim」,先行測試所有的電子與軟體元件之後,再實際內建於產品中。TrainSim 更進一步透過數位呈現每個元件,讓工程師不需離開筆記型電腦即可「在實際列車上」測試軟體。TrainSim 可於完整的模擬環境或「TrackSim」中執行此環境,可精確呈現火車可能遇到的各種情況,從地理拓撲到隧道中的 GPS 訊號衰減甚至是因為落葉和天氣造成的滑軌。

應用方式

我們的策略重點在於數位分身 (Digital Twining) 這個概念。我們有大型的模型函式庫,代表著每一項列車元件 (軟體、硬體、通訊與簡圖) 的特性。我們的方法與傳統方法不同之處,在於我們從單一架構轉向模組化架構。我們不製作代表整輛車的單一模型,而是全神貫注於精細的設計和建模,從最小型的元件 (例如機電開關) 到大型裝置和控制器,無一例外。有了這個包含數百種元件的函式庫,我們就可以和車輛開發團隊一起從頭開始「建構」數位列車。每天晚上我們都會整合所有最新的開發成果,讓我們能夠提供最新的車輛開發狀態給開發人員。這樣的週期能支援他們每天確實掌握最新資訊,對於有效實施這個解決方案而言,這麼做非常重要。

這種方式的優點包括能透過歷來開發狀態輕鬆重新測試元件,有助於找出故障點。我們也可以在任何時候「切割」列車,以利在元件、子系統或系統層級輕鬆測試實際硬體。

為了實現這個系統,我們維護了超過 500 組不同的測試台與系統,每組分別執行不同的軟體設定並使用不同的硬體。此外,我們可以運用眾多設定,即時針對每一項元件進行除錯。

管理如此龐大且複雜的測試基礎架構必須以標準化為核心。我們針對設計的各個層面使用標準範本,以簡化在復雜系統中建立規則與除錯的程序。由於應用方面極其複雜,沒有任何一位工程師能夠完全監控整個應用過程。我們透過這些標準提升透明度,讓不同的人員都能確實發揮作用。再者,我們透過持續的維護與管理,確保架構開發流程的品質始終如一。

雖然建立復雜的模型庫與測試平台需要大量的前期投資,但事實證明此方式仍為高效率且高成本效益的測試商業模式。我們知道這麼做不論是在開發時間、物理測試、產品品質或交貨時程等各個層面,都讓我們大大節省成本。

跨部門合作

除了技術之外,這項專案的成功關鍵在於我們致力於與整個設計流程的工程師合作。如果要提升價值就不能只專注於孤島中的單一工作而是必須了解每項工作在整個產品設計工作流程中的價值並針對每項工作進行最佳化…以及它們之間的轉換。身為測試團隊,我們透過傾聽、參與並持續努力了解工程師的需求而非將自己的觀點強加於人,因此贏得了產品設計會議的一席之地。這樣的合作加快了產品團隊採用 HIL 和數位分身方法的速度。

這樣的信任,讓我們的小型工程師團隊得以充分支援為數眾多的產品團隊。每個團隊都可以專攻自己的領域並針對自己的領域進行最佳化:設計團隊負責自己的系統,我們負責數位車輛分身,NI 負責測試軟體與設備。只要人人相信彼此都能在工作崗位上各盡本分,團隊就會變得更加強大。

使用 NI 工具與生態系

西門子的工程團隊希望能專注於設計更優質的產品,而不必將時間花在測試基礎架構中重建工業標準。我們選用 NI 平台是因為 NI 平台提供市面上最完整的 I/O、嵌入式控制器與測試開發軟體。我們在數百個 NI 機箱中使用數千個 NI 模組,每個機箱均連線至 NI 測試軟體。更重要的是 NI 的開放式架構可提供靈活的彈性,以納入第三方元件或根據需要開發客制化元件。

- NI LabVIEW 是我們進行開發的第一選擇,因為它採用圖形化語言,而且環境相當完整,不僅簡單易用,也能提高生產力。我們主要用於開發獨立的元件模型。

- NI VeriStand 所提供的模擬環境只需變更訊號映射就能將模擬元件更換成實際元件。這個生態系的主要優勢在於能密切整合 LabVIEW、MathWorks® Simulink® 軟體與其他程式語言,十分靈活且開放。

- PXI 平台規格精簡,通道密度高,能提供我們所需的儀器。

- NI CompactDAQ 硬體是堅固耐用有條件量測解決方案。由於很容易就能與 LabVIEW 整合,因此是我們整個實驗室常見的選擇。

成功的系統

我們的模組化列車模擬為業界首創,可為客戶帶來可觀的價值。火車可能和客運飛機一樣複雜,但必須在小批量、高度混合的環境中生產才能滿足每位客戶的特殊需求。我們的高品質數位分身測試策略:

- 可於系統化之前及早發現問題進而降低成本:可省下實體測試與後期產品重新設計的成本

- 將設計驗證測試作業縮短至短短數週,就能縮短上市時程:這是一大進步

- 找出傳統或實體測試無法偵測到的邊角瑕疵進而提升品質

我們幾乎能夠測試元件的所有新設定,因此得以靠著具競爭優勢的價格迅速推出高度複雜、高度客製化的產品,不必擔心品質降低。

未來發展

我們的目標是為全公司、我們的客戶和供應商提供車輛的數位分身,而且是從最初的構思階段一直到車輛退役為止。我們能夠在設計週期的早期階段進行測試,自然有助於在設計流程中及早發現瑕疵,進而提高火車品質,既節省時間也節省成本。為了達成這個目標,除了西門子自家的數千名工程師之外,我們還要擴大規模,讓供應商、維護團隊、合作夥伴與客戶的數千名工程師都能使用我們的模型。

讓每位工程師都能使用模擬測試環境進行開發,這樣一來即可打造出更優質、更穩定的訓練系統,讓客戶與使用者對我們的產品更滿意。

作者資訊:

George Kaehler,

Siemens Mobility GmbH

此使用者解決方案所使用的產品