ni.com is currently experiencing issues.

Support teams are actively working on the resolution.

ni.com is currently experiencing issues.

Support teams are actively working on the resolution.

Dr.Stefan Tweraser,Rocket Factory Augsburg (RFA) 執行長

Rocket Factory Augsburg (RFA) 以太空飛航普及化與降低發射成本為目標,該公司每週運用一台最大酬載達 1.3 噸的 RFA One 火箭,將衛星送入低地球軌道,此方式不僅非常精確、靈活性高,其成本也較低。將載具發射到太空仍然是人類最大的工程壯舉之一。您只有一次機會,所以每項流程與工作都必須完美無缺。因此,RFA ONE 與其多種系統的開發要求都非常嚴謹,而且需要在緊湊的時程內完成大量的模型與組件測試,使得 RFA ONE 的一切均大幅領先群雄。

RFA 測試工程團隊以 NI 的 LabVIEW、CompactRIO 與 CompactDAQ 產品為基礎,先從建立一組核心測試能力開始,其中包含測試儀器、測試程式碼模組以及資料分析。接著,團隊就可以快速地調整測試設定或是受測系統,無論是新增或變更感測器與測試執行序列,還是修改記錄資料的方式,都只要數天或甚至數小時,可滿合結構、航空電子、引擎或整合測試的需求。有了這些產品,只需一個經驗豐富的小型 LabVIEW 開發團隊就可以支援許多測試與認證活動。

Rocket Factory Augsburg (RFA) 創建於 2018 年,其願景是透過來自太空的資料更加了解地球,從而造福我們居住的星球。更優質的資料能協助人類更有效地因應氣候變遷、最佳化物流路線、管理水資源與肥料、協助全球網際網路與可再生能源的控制、及早偵測森林火災與其他環境災害,並運用更好且更容易取得的即時資料連結自動駕駛車輛。

Rocket Factory Augsburg (RFA) 以太空飛航普及化與降低發射成本為目標,該公司每週運用一台最大酬載達 1.3 噸的 RFA One 火箭,將衛星送入低地球軌道,此方式不僅非常精確、靈活性高,其成本也較低。

RFA ONE 發射器是一款中型火箭:高 30 公尺、寬 2 公尺,包含三段式推進,燃料槽由不鏽鋼打造而成。它總計由 10 具 Helix 引擎提供推進力,相較於其他發射載具,它具備三大主要競爭優勢:

將載具發射到太空仍然是人類最大的工程壯舉之一:環境條件非常嚴苛,而您只有一次機會,所以每項流程與工作都必須完美無缺。因此,RFA ONE 與其多種系統的開發要求都非常嚴謹,而且需要在緊湊的時程內完成大量的模型與組件測試。RFA 遵循其自有的哲學:少模擬多實測。Dr. RFA 執行長 Stefan Tweraser 表示:「模擬固然重要,但其功能有限。要讓我們這種繁複的系統臻於完善,必須用測試資料來進行關鍵性的決策。在我們採用的做法中,NI 軟體解決方案是不可或缺的一環。」

RFA 測試工程團隊先從建立一組核心測試能力開始,其中包含測試儀器、測試程式碼模組以及資料分析。接著,團隊就可以快速地調整測試設定或是受測系統,無論是新增或變更感測器與測試執行序列,還是修改記錄資料的方式,都只要數天或甚至數小時。NI LabVIEW 與 CompactRIO/CompactDAQ 硬體結合經驗豐富的小型 LabVIEW 開發團隊,就是一個理想的平台,可以支援許多測試與認證活動。

RFA 工程師可以使用以 NI 工具建置的小型可攜式測試系統,也可以選擇使用繁複的永久性測試站台。簡易的資料擷取系統一般用於錄製與分析少量溫度、壓力與流動速率,可鑑定 RFA ONE 數千個組成零件之中某一特定零件的品質。大型測試系統則可以因應需求非常嚴苛的高精確度量測、即時控制與模擬作業。其中一個例子就是他們的渦輪幫浦測試設備,它甚至包含了一台強大的直升機引擎。這些測試系統部署在多個測試站台,包含德國奧格斯堡 (Augsburg) 的總部,還有葡萄牙與瑞典。RFA 葡萄牙分公司負責對載具的軌道階段 (Orbital stage) 和酬載整流罩 (Payload fairing) 進行振動分析與應變量測的測試,以及其他諸多測試。

圖 1: RFA 使用 NI 測試工具,在葡萄牙測試站台執行架構測試 (例如壓力槽破壞測試)。

相片由 Rocket Factory Augsburg (RFA) 提供

透過這種內部敏捷方法,RFA 可以快速取得準確的測試結果,進而靈活且敏捷地調整其設計與硬體,進行更快的迭代與測試循環。對於這個全球最具創新、速度最快也最動態的產業來說,這種測試方式是一個巨大的優勢,RFA 因此贏得先機。Tweraser 博士說道:「我們看到了龐大的商機。對於我們公司和我們所服務的所有客戶來說,這都是機會。NI 扮演著一個關鍵的角色,協助我們了解這些機會。」

圖 2: 這座 RFA 渦輪幫浦測試設備是以 NI 測試與模擬軟體 CompactRIO 與一台強大的直升機引擎建置而成。

相片由 Rocket Factory Augsburg (RFA) 提供。

RFA 不只是總部所在地奧格斯堡 (Augsburg) 執行這些測試,也會在葡萄牙與瑞典進行各項測試。軌道階段與酬載整流罩會在 RFA 葡萄牙分公司進行開發。這裡的測試包含承載裝配的振動分析與應變量測。Tweraser 博士表示:「分散式團隊是我們的優勢之一,我們能夠接觸到最出色的專家與資源。我們從 NI 及其合作夥伴網路得到專家的協助,讓這項優勢又更上一層樓。」

圖 3: RFA 在瑞典分公司的引擎測試設備加裝了 CompactRIO 系統,可對一切進行控制、監控與量測工作,範圍含括揮發性液體到引擎本身。

相片由 Rocket Factory Augsburg (RFA) 提供。

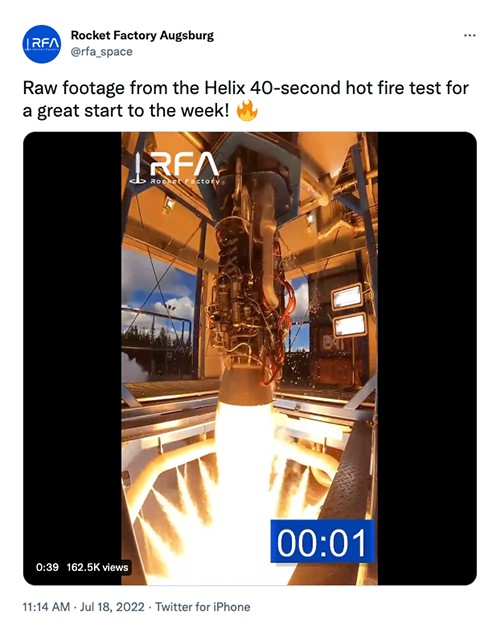

RFA 最繁複的測試是在瑞典測試站台,他們在該地針對獨特的階段式燃燒 Helix 引擎進行熱火 (hot-fire) 測試。分散式同步化 CompactRIO 系統負責控制工廠與 DUT、控制點火與引擎時間序列,並確認不會發生超越各紅線參數的情況。RFA 甚至可以運用該系統控制測試所需的揮發性液體,例如 RP1 推進劑、液態氧氣、液態氮氣,以及發火性三乙鋁與三乙硼 (TEA-TEB)。這套 CompactRIO 系統不僅可以完成以上所有工作,還能同時提供同步記錄,並為控制室提供分散式使用者介面。

圖 4: 截至 2022 年 7 月,RFA 已經為階段式燃燒 Helix 火箭引擎進行了一次 40 秒的熱火點火測試。用於執行測試的測試台,主要是由 CompactRIO 分散式系統組成,用來控制與量測火箭引擎、燃料系統與操作人員介面。

相片由 Rocket Factory Augsburg (RFA) 提供。

透過這種由 NI 測試工具協助的內部敏捷方法,RFA 可以快速取得準確的測試結果,進而靈活且敏捷地調整其設計與硬體,進行更快的迭代與測試循環。對於這個全球最具創新性、顛覆性且最活躍的產業來說,這種測試方式是個巨大的優勢。NI 提供靈活、簡單易用的火箭引擎測試平台,充分支援整個太空產業迅速開發新的發射載具技術 (例如 RFA 的技術)。這樣的敏捷度協助 RFA 贏得先機。