EV动力总成测试挑战与解决方案

概览

随着汽车电气化进程不断加速,汽车工程师需要应对纯电动汽车(BEV)动力总成的新测试挑战。

电源控制有多种测试台方法。本文中,我们将讨论这些方法以及使用NI新一代电池仿真器测试新的车辆动力传动子系统的优势。

内容

- 什么是电动汽车(EV)动力总成?

- 测试BEV动力总成的新挑战

- 常见测试设置:测功机、直流总线以及使用现代电池仿真

- 现代BEV动力总成中的功率和电压电平变化

- RINT模型:精确仿真电池特性

- NI灵活解决方案

- 总结

- 后续步骤

什么是电动汽车(EV)动力总成?

最初,EV动力总成的外观与传统推进系统非常相似;具有发动机(电机)、传动装置、燃料源(汽油)和机械车架。近期发展成果则包括使用一个或多个电动机替代内燃机(ICE)、采用新形式的传动装置和扭矩控制,以及将改进的储能器(电池)作为燃料源。

所有新的动力总成系统组件(包括电机、传动装置和车架)均在严苛条件下经过严格测试,以确保高可靠性。

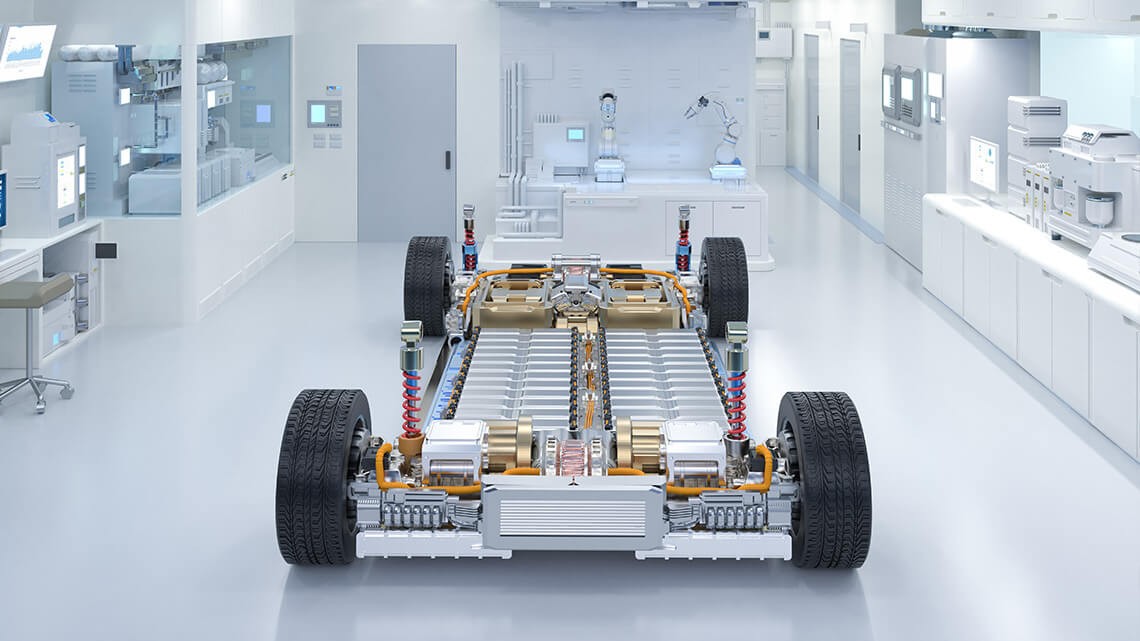

图1.现代EV底盘和动力总成;图片由Lucid Motors提供

测试BEV动力总成的新挑战

现代推进系统架构本质上就不同于传统架构,因此也带来了全新挑战和不同的风险。与传统推进系统相比,EV动力总成需要考虑不同的安全因素。

在正常运行中,基于燃烧的传统动力总成需要以石油为基础的燃料,并排放有毒烟雾,必须严格加以控制。相比之下,EV动力总成在正常运行时无有毒元素或排放物,但需要考虑其他安全因素,例如高压培训、连接件和处理。此外,使用真实电池来测试电机和机械系统会产生一些故障风险:故障设备可能会释放出有毒气体和腐蚀性、侵蚀性液体。测试过程中也可能释放热量,引发烟雾、火灾或爆炸。

简而言之,使用电池仿真器替代储能组件来降低此类风险将更有意义。该方法可以提高安全性、缩短测试时间,并且提供更多可重复的结果。

常见测试设置:测功机、直流总线以及使用现代电池仿真

测试传感器、传动装置或其他机械设备等组件时,通常使用带有驱动电机的测试台。通过该设置,用户可以仿真电机和/或发动机以及辅助驱动电机的机械功率,以仿真车轮的机械载荷和/或惯性。

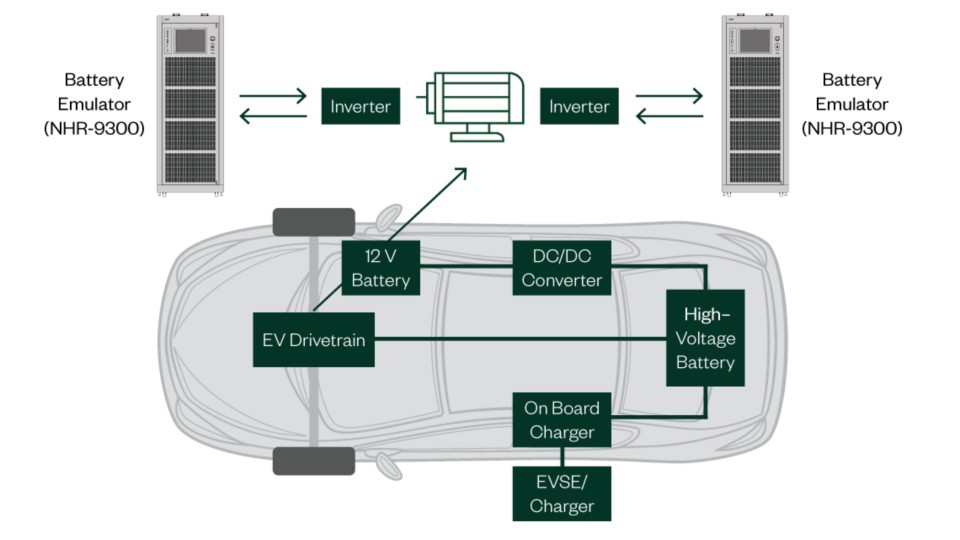

图2.EV结构框图

测试整个底盘时,因为其中已包括驱动电机,仅需使用辅助电机来仿真车轮。第二种配置通常称为测功机,或简称“dyno”。多年来,dyno一直用于测试传统ICE车辆。

同样,早期的EV动力总成采用单向电流,因此可以使用传统电源。传统电源的作用与电池相同,因此用户可使用传统dyno来吸收加载辅助驱动电机产生的机械功率。

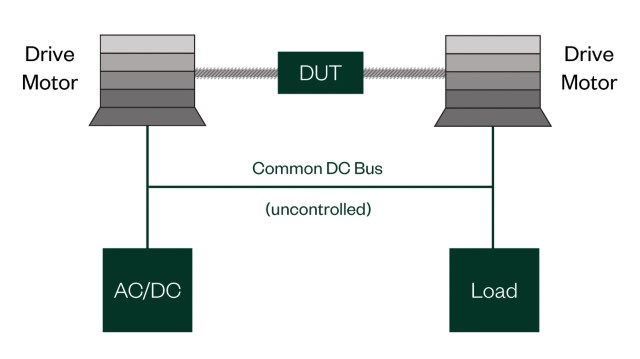

图3.公共直流总线

如图3所示,这些早期EV动力总成测试方法迅速发展为公共直流总线拓扑。该拓扑试图捕获并重复利用电能,而不是将其作为热量(废物)耗散。由于该拓扑基于一个或多个单向设备,任何故障或性能限制(例如,UUT或其他设备)都会破坏整个测试设置。

此外,减速或仿真发动机制动时产生的反电动势可能损坏设备。最后,输入和输出之间没有隔离,噪声、谐波或其他不稳定因素将分别影响直流总线以及输出或输入。所有这些因素都很容易使测试结果产生偏差并生成错误的动力总成条件。

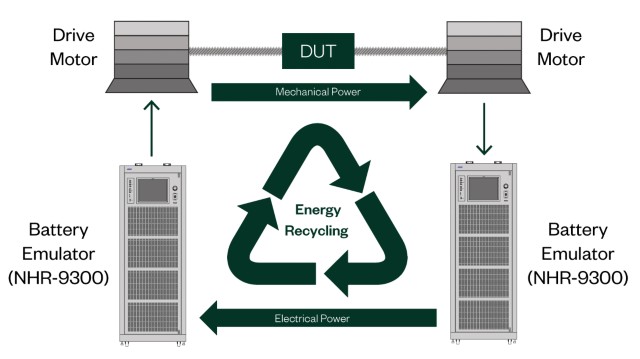

不同于上述传统方法,NI现代电池仿真提供了独特的双向解决方案,可更好地模拟电池储能和车轮动力的真实条件。如图4所示,该双向方法在输入和输出之间提供隔离,消除了测试设置中的单点故障,并自动接受UUT生成的任何反电动势。

图4.动力总成电池仿真

相对于图3中的公共直流总线,图4中独立的输入和输出路径消除了测试的不确定性,从而使测试工程师能够自信地分析性能参数。该方法对于再生制动、发动机惯性能量捕获和其他需要在任意方向上短时爆发电流的情况尤其重要。

现代BEV动力总成中的功率和电压电平变化

功率和电压电平正在从传统的300/400 V直流向800/1000 V直流过渡。更高的电压可加快充电速度并增加功率传输,同时还可减轻车辆重量。

例如,2019年,大多数常见BEV(类似于特斯拉Model 3和通用雪佛兰Bolt)的标称电压约为350 V直流,而保时捷推出的Taycan架构则使用更高的800 V直流电池系统。这种电压增加可实现在相同导线尺寸下传输近三倍的额外功率。保时捷的IONITY系统充电功率为350 kW,几乎是其他“快速”超级充电网络(120 kW)的三倍。

预计800 V和350 V车辆均会在纯电动充电站进行充电,如同汽油和柴油汽车在加油站加油一样。

工程师在指定电源要求时务必要考虑这种双电压实际情况,因为许多大功率测试系统仅支持单一电压范围。选择既提供传统电压电平又提供高电压电平的系统,可确保为满足当前和未来的需求提供合适的设备。同样重要的是,电池仿真系统需要对电流或功率消耗的变化作出快速电压响应,以精确仿真蓄电系统(电池)。

图5.约2006年使用源和负载的自动化测试系统

汽车厂商为减少“里程焦虑”,大幅提高了汽车电池包的相对容量。 例如2019款Nissan Leaf的电池容量比40 kW的旧型号提高50%,而特斯拉Model S则提供100 kW电池,容量比原始标准尺寸的电池提高66%。

电池容量和电池性能始终在提高,这表明工程师必须考虑选择可编程的灵活电池仿真解决方案。尤其是,测试工程师不会希望因使用无电阻或固定值电阻而受到影响。如果对此妥协,则所有测试都无法精确仿真如今的电池,更无法精确仿真未来更加先进的电池。

图6.RINT模型(相对于其他模型)

RINT模型:精确仿真电池特性

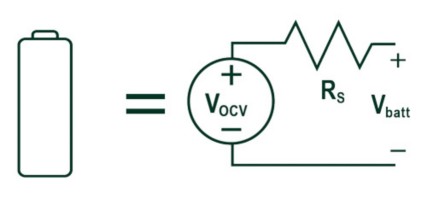

内阻(RINT)模型可仿真电池的内部化学电阻,以及内部连接、接触器和安全组件产生的额外电池包电阻。

如图6所示,RINT模型可通过真正的双向源

(Vocv)和可编程串联电阻(Rs)实现。该模型足以在测试动力总成系统时了解电池电阻和电池包电阻的主要特性。

虽然数学模型的数量有所增加,但这些更复杂的模型可用于了解电池的电化学特性,与电池包的总电阻相比,这些细微差别对整个系统的影响很小。

NI电池仿真器具有等效的RINT模型,提供可电子编程的“电池仿真”模式。电池仿真仅需两个简单项(Vocv和Rs),即可根据电流(Icharge)的方向和电平自动调整终端电压(Vbatt)。

Vbatt = Vocv + Rs * Icharge

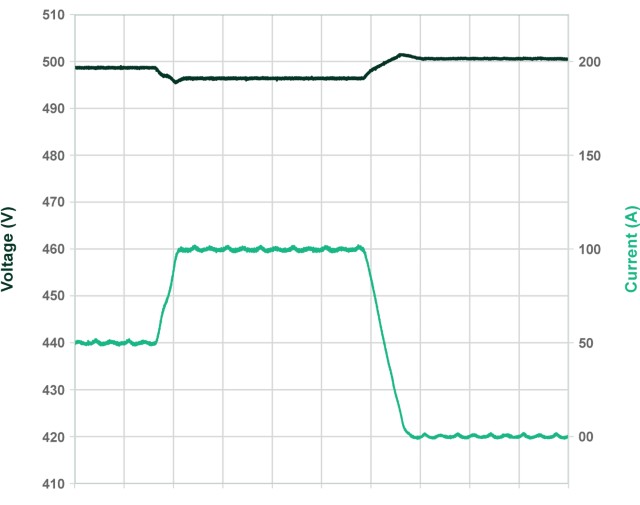

串联电阻效应的性能演示(RINT模型)

NHR的电池仿真器与真实电池一样,可根据电流方向和幅值调整输出电压。

在图7中,电流显示为红色,从仿真电池电流(50 A)开始,增加到更高的电流(100 A),最后降至零。输出设为仿真5 m2电阻。输出电压(蓝色)显示了跟踪电流变化时的输出,并提供了适合的终端压降。相对于公共直流总线和源/负载仿真系统,自动调整输出电压可以更好地仿真电池包的真实特性。

图7.RINT模型的性能

NI灵活解决方案

NI模块化电池仿真系统可满足测试需求所需的电压和电流水平。高功率型号提供双量程,使设备能够仿真当下的电池,并提供随电池电压和功率增加而不断发展的合适工具。

此外,NI还提供了多种软件控制选项,使电源级能够与测功机和其他测试系统组件完全集成。

模块化

所有NI电池仿真系统均设计为完全独立运行,并支持并联,可将最大功率和电流能力提高到所需的水平。这种通过并联实现的模块化扩展可确保用户顺利开始测试当前的应用级别,并且明确在未来出现需求时,该系统也可支持更高功率。

例如,如图8所示,3个系统可作为3个独立测试通道运行,其中一个测试通道支持3倍功率,或者配置为2个通道,其中一个支持2倍功率,另一个用作独立测试通道。NHR-9300可支持最多12个通道以这种方式组合,最大总功率为2.4 MW。

该系统可满足未来需求,尺寸符合目前需求和未来功率水平,无需更换整个系统。

图8.面向未来的系统

NI还生产具有多种电压选项的低功耗系统。模块化NHR-9200中压直流电池模组充放电测试系统和仿真器的块大小可扩展至8 kW或12 kW,并提供40 V至600 V直流电压选项。该系统使用相同的驱动程序、触摸面板控件和软件选项,使其成为高功率和低功耗电池仿真系统的理想选择。

双量程

与通常为特定目的而构建的竞品系统不同,NI高功率测试系统通过提供双量程来确保其具有长期价值,如图8所示。在高电流范围内,每个模组可提供300 V至600 V的100 kW全功率,在高电压范围内可提供600 V至1200 V的100 kW全功率。双量程确保现有EV传动系统(400 V至500 V)和下一代(800 V至1000 V)系统可以使用相同的设备轻松测试。

易于集成:软件控制选项和众多集成合作伙伴

所有NI电池仿真器可轻松集成至现有测试平台,或用作新测试平台的电源级。为此,NI提供了使用IVI或SCPI语言的完整文档驱动程序,以及范例、应用程序和集成支持。

NI还拥有多个熟悉硬件的集成合作伙伴,可以提供一站式测试系统。集成商可使用指定的硬件传感器和固定组件开发完全自定义的系统。

精确的电池仿真和节能

所有NI电池仿真器均实施RINT模型或串联电阻效应,以提供最准确的电池仿真。此外,NI电池仿真解决方案还具有再生功能,即流入系统的任何电能都被回收利用,转化为清洁、可用的设备电能。

总结

EV动力总成不断演变,并面临新的测试挑战。由于快速充电的发展和车辆性能的提升,EV的电压和功率水平正在发生变化。传统动力总成测试方法依赖于单向设备,因此存在缺点和限制。现代电池仿真是一种隔离式双向方法,可以处理反电动势,是一种更稳健的拓扑结构。

NI提供的新一代电池仿真解决方案具备以下功能:

- 灵活应对不断变化的电压需求

- 具备可扩展性,可应对未来的功率水平

- 具有串联电阻模型,可以更精确地模拟电池

- 响应速度快于直流电源

- 易于集成并使用软件控制

- 降低能源成本

表1.EV动力总成测试方法总结