通过高吞吐量MiniLED测试助力打造下一代显示器

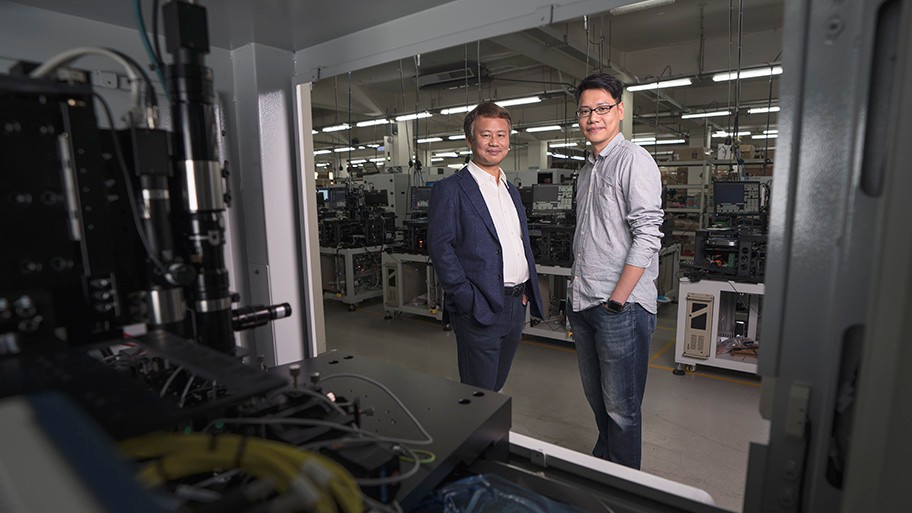

Yu-Min Hung,惠特科技研发部副总裁

案例分析要点

- 惠特科技(FitTech)显著减小了测试设备占地面积,缩短了测试时间,并且可扩展的通道数超过市面上大多数的SMU。

- NI PXI SMU有助于改善稳态响应时间、升压、精度、稳定性、可重复性、再生产力、响应性和分辨率。

- 惠特科技降低了每通道成本,缩减了集成时间,同时可获取更高质量的测试数据。

“随着一个晶圆上可安装数十万个MiniLED,将基于NI PXI的高通道数SMU系统与惠特科技的光学技术相结合,为我们提供了比当今市面上大多数解决方案外形规格更小巧的高精度、可重复测量解决方案。”

- Yu-Min Hung,研发部副总裁

挑战

随着LED芯片尺寸越来越小,每个晶圆上的芯片数量可以增加至上百万甚至是上千万。设备数量骤增,使得大规模测试难度加剧;而使用现有的LED测试解决方案,不仅会增加成本,还会让测试时间从数小时延长至数天。惠特科技需要提高测试效率,同时确保在测试miniLED时的稳定性和精度。

解决方案

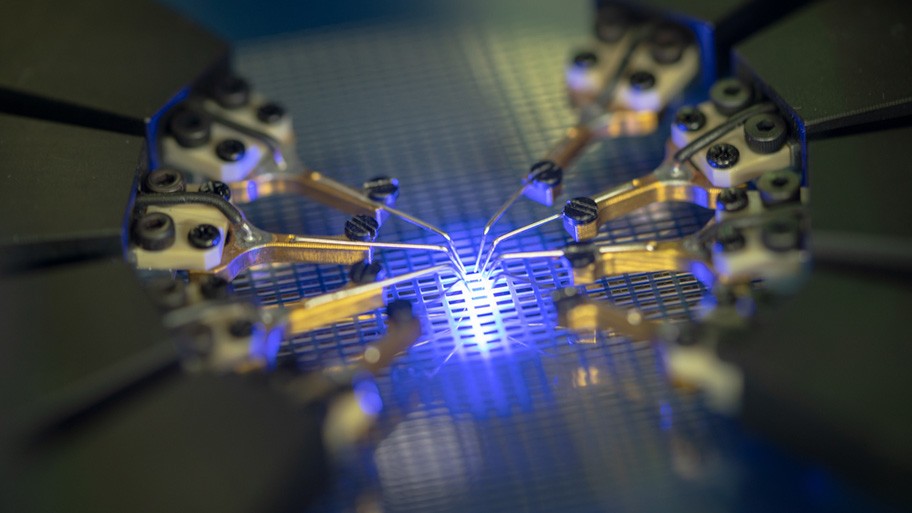

惠特科技将内部开发的探测系统、光学测量系统和基于NI PXI源测量单元(SMU)的电气测量系统结合使用,可同时将8个LED的吞吐量提高至四倍,并提供稳定、高效且高质量的测试结果。

当传统测试解决方案无法满足需求时

MiniLED和microLED是用于下一代显示器的核心发光技术。随着LED芯片尺寸变小,每个晶圆上的芯片数量可以从数千增长至上百万甚至是上千万。设备数量骤增,使得大规模测试难度加剧。如果使用当前的LED测试解决方案,单个晶圆的测试时间会从数小时延长至数天。时间成本和制造成本的增加都会成为企业面临的瓶颈问题。如何显著提升测试效率,同时确保测试稳定性和精度,是开发miniLED测试解决方案过程中所面临的主要难题。

发挥灵活测试系统的优势

惠特科技试图通过提高测试速度,并用一款解决方案提供两种系统来克服吞吐量难题:集成式LED探针测试系统可以在每个LED晶圆上进行光学测量和电气测量。常见的LED测试机器一次只能测试一到两个芯片。随着LED缩小成数百微米大小的miniLED,每个晶圆上的芯片数量急剧增加:从以往的数万个LED增加到了数十万个miniLED。一次测试一两个LED的速度远不能满足需求。为了克服难题,我们开发了一款用于miniLED的并行测试解决方案。惠特科技将这款内部开发的探测系统、光学测量系统和基于NI PXI源测量单元(SMU)的电气测量系统结合使用,可同时将8个LED的吞吐量提高至四倍,并提供稳定、高效且高质量的测试结果。

NI SMU在为每个LED提供正确的电压和电流设定值以及准确的测量数据方面发挥了重要作用。NI PXI SMU支持高度精确且可重复的测量,与当今市场上大多数SMU相比,它的外形规格更小巧,但能提供四到八个通道,并且随着LED尺寸的减小,NI PXI SMU可以扩展以满足数百个通道的需求。

采用NI创新解决方案的优势

我们决定使用基于NI PXI的SMU进行电气测试,因为它们有助于节省物理空间、测试时间,还可扩展至更多的通道,远胜当前市面上大多数外形规格相似,却只提供一两个通道的SMU。借助NI PXI SMU,我们可以在单个机箱内提供四到八个通道,从而能够在不增加测试机器尺寸的情况下实现并行测试。

除了可以优化占用空间之外,我们还可以获得更快的测试速度和更高质量的测试数据。此外,与之前的解决方案相比,稳态响应时间、升压、精度、稳定性、可重复性、再生产力、响应性和分辨率都有所改善。分辨率更高的SMU可以帮助提高我们的测试精度,让晶圆制造商受益。此外,借助基于模块化PXI的架构,我们见证了每通道成本的降低,以及集成时间的加快。

NI PXI SMU使用PCI Express接口,而不是市面上更常见但速度更慢的GPIB或以太网接口。NI PXI SMU可提供高性能数据传输和捕捉功能,并可改善与光学测量系统以及电气测试通道的同步,这对于并行测试miniLED至关重要。

最终,借助NI PXI SMU内置的模数转换器,我们可以显著缩短多通道数据采集的集成时间和高频采样的执行时间,而这些对于避免失真及提高测量精度也十分必要。除了内置的模数转换器之外,用于监测和记录的NI I/O Trace工具可使在集成期间分析测试过程和进行故障分析更加便捷。

总的来说,为微型芯片开发稳定性、精度和效率均出色的高质量测试系统,是一项相当大的挑战。在惠特科技miniLED测试系统中使用NI PXI SMU不仅能提高灵活性和性能,还能缩减集成系统所需的开发时间和成本。

成果和价值

惠特科技敢为人先,已有超过17年提供组合式LED探测和测试解决方案的经验。我们可以帮助客户简化支持和测试服务,而现在,通过与NI合作,能够进一步加快并行测试速度,这意味着用更少的测试和探测机器实现更高的吞吐量。miniLED测试解决方案的核心理念在于并行测试。一方面,我们优化自己的探测系统,使其具备更高的稳定性、探测速度和运动控制精度,加上我们自己设计的测压元件边缘传感器,可以提供更少且完全相同的指针刻度。另一方面,我们在测试系统中使用NI PXI源测量单元,让我们无需增加机器体积,也能成功实现并行测试。通过这些优化措施和对NI SMU的采用,相比之前的解决方案,我们将电气测试时间缩短了30%,整体测试时间缩短了10%。

展望未来

随着LED尺寸越来越小,我们发现microLED(尺寸小于50微米)的使用量急剧上升。这会让每个晶圆上的芯片数量显著增加。虽然市场尚不成熟,而且许多制造和测试方法仍在考虑当中,但NI和惠特科技承诺提供合适的仪表和测试系统,以实现高效且准确的microLED测试,让晶圆制造商充分提高效益。