使用NI PXIe-4081 7 ½位数字万用表对电池和功耗进行特性分析

内容

概述

新型便携式消费电子设备相继上市,不仅速度更快、尺寸更小、成本更低,而且设计更复杂。例如人们现在随身携带的智能手机,就体现了技术在速度、尺寸和复杂度方面的巨大进步。最大限度延长此类新设备的电池寿命是设计工程师面临的最大挑战之一,因此他们将很大一部分设计精力用于测试功耗和电池性能并进行特性分析也就不足为奇了。

此外,工程师还面临着诸多挑战,以满足这些新兴的测试要求。NI平台通过以软件为中心的模块化仪器方法,来满足这些不断变化的需求。通过软件,用户可以根据具体需求灵活定制电池测试和功耗测试方法。因此,测试数据与测试要求直接相关。如此一来,工程师就无需通过通常基于过时需求的“标准”测试来估计或猜测性能。

例如,NI PXI-4081 DMM及其任一驱动程序API均可提供解决电池电量特性分析问题所需的灵活性、功能性和高分辨率,其中包括泄漏电流、浪涌电流、功耗、电池储备容量和电池内阻等相关问题。图1a所示的NI PXIe-4081可作为全功能26位(7 ½位数)数字万用表或1.8 MS/s数字化仪使用。电流测量功能向下扩展到皮安(10-12 A)范围。这些功能是执行完整电池特性分析测试的关键。

图1b所示为PXI系统,其中包含多个PXI外形的模块化仪器,如射频下变频器、高速数字化仪(示波器)、数字万用表和动态信号分析仪。用户可直接对这些PXI虚拟仪器编程,并可利用高速底层PCI总线与其交换数据。

图1:插入PXIe机箱的NI PXIe-4081 DMM,机箱中配备有其他模块化仪器

便携式设备的泄漏电流和功耗

对泄漏电流和功耗进行特性分析有助于设计工程师确定和优化电路性能。

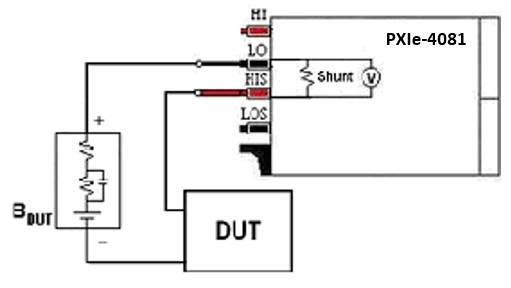

泄漏电流测量

泄漏电流是设备处于关闭状态时负载设备从电池消耗的电流。对泄漏电流进行特性分析,设计人员可了解设备未使用时电池的寿命。如需进行该测量,用户需将电池与灵敏电流测量设备串联(例如,PXIe-4081),该设备可提供皮安级电流灵敏度,如图2所示。

图2: 为了测量泄漏电流和电流瞬变,FlexDMM配置为电流表,并串联在被测设备(DUT)及其电池(BDUT)之间。

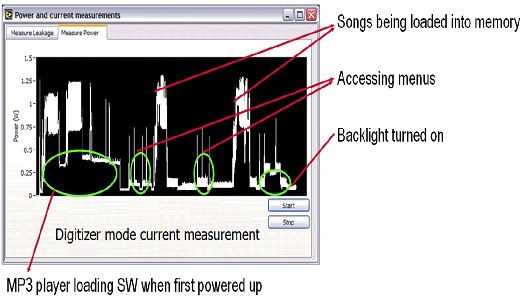

功耗测量

了解设备的功耗趋势有助于预测电池寿命和优化电气设计。如需测量便携式电池供电设备的功耗,同时需要电压数字化仪和电流数字化仪的信号。高分辨率电流数字化仪是传统数字万用表所不具备的功能。但可将NI PXI-4081 DMM配置为1.8 MS/s的电流数字化仪。该功能支持用户使用图2所示的相同测量设备和物理连接来采集泄漏电流和电流瞬态变化。如需采集电压瞬态变化,可添加另一个PXIe-4081并将其配置为1.8 MS/s的电压数字化仪,连接至电池输出端,并将两个DMM配置为同时开始采集数据[1,2]。

如果电池电压预计在整个负载范围内变化不大,则可使用单个数字化仪来测量电流瞬变。然后可以根据测得的电流和假设的恒定电压计算功率。

简单举例,测量消费电子设备MP3播放器的功耗。图3所示为此类设备的功耗测量结果。测量使用PXIe-4081、NI LabVIEW图形化编程环境和NI-DMM仪器驱动软件进行测量和分析。该MP3播放器尝试始终保持低功耗,即使在播放歌曲时也是如此。只有当用户浏览菜单或加载歌曲至内存时,电池才会供电;在这种情况下,消耗电流最大。

图3: 使用NI FlexDMM和NI LabVIEW软件测量MP3播放器的功耗。

电池特性分析

通过对多种电池进行特性分析,工程师可以选择具有适当内部电阻的电池,从而以最小的尺寸提供便携式设备所需的瞬时电流。另外,电池的存储容量也是工程师所关心的话题。电池提供的功率是电化学过程的结果,因此这两个参数的值会因测量方法、温度、电池寿命和制造工艺等因素而有所不同。

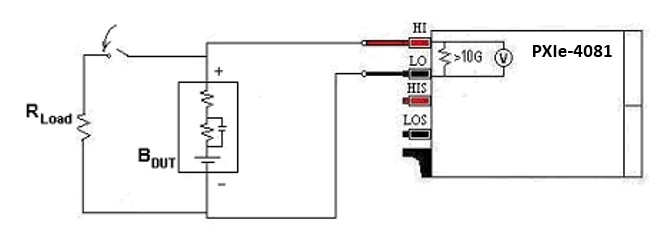

储备容量测量

电池的储备容量是衡量电池所能储存能量的指标。测量方法通常是通过以特定速率对电池放电并测量电池电压降至特定值所需的时间。该值因电池的化学类型而异。电池制造商通常以1C的放电速率对电池进行评估,即如果额定电流为1000 mAh的电池具有100%的储备容量,应该能够持续提供1000 mA长达1个小时。例如,如果电池在1000 mA负载下仅持续45分钟,则其储备容量应为75%。因此,负载越高,储备容量值越低,并且根据上述其他因素而变化。

如需测量储备容量,用户需对电池施加对应于特定放电速率的负载,并在较长时间内进行精确的电压测量。如需使用DMM进行该测量,用户需将其配置为直流电压模式的数字万用表,并将其直接连接至电池两端,如图4所示。

图4: 为了测量被测电池(BDUT)的电压变化,将PXIe-4081 DMM配置为电压精度计并直接连接至电池两端。为了测量储备容量,需长时间连接负载,DMM将连续采集数据。

内部电阻测量

电池的内部电阻决定了其瞬时电流的输出能力。其值越低,对瞬态电流需求的响应就越好,例如,MP3用户更换歌曲时。电池的内部电阻值通常为毫欧姆(mΩ),但某些电池则具有微欧姆(µΩ)级的内部电阻。电池的内部电阻并不恒定,而是与负载相关并动态地变化。电阻也会随着温度和老化而增加,即使是同一类型的电池也会因所用材料和制造工艺而不同。

内部电阻的增加可能会导致性能下降。为了确定电池何时需要更换,一些工程师希望监测电池电阻相对于全新时对应的增加比例。而另一些工程师则希望确定电池能否为其应用提供足够的峰值电流。在这两种情况下,工程师通过在最接近设备加载电池方式的条件下进行测量来获取最有意义的信息。

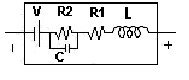

为了更好地理解电池行为,人们使用电化学模型作为研究工具。最常见的模型是Randles电池模型[3],该模型包括一个电感器L和一个电阻器R1串联,以及另一个电阻器R2和一个电容C组成的并联网络,如图5所示。在如图3所示的应用中,低频负载响应是一个问题。在这种情况下电感的影响可以忽略不计,但必须考虑总电池电阻R1和R2。

图5: Randles电池模型

传统上,测量电池内部电阻的方法是在电池两端处施加高直流电源或1 kHz的交流电流源,并测量电压响应。

直流电流源方法需要使用几安培数量级的负载电流,以在R1+R2上产生足够大的压降,从而进行测量。该测量方法易受1/f噪声的影响,因此使用低电流信号会产生接近底噪的压降。通过将施加电流前后的电压差除以电流大小来计算R1+R2的值。

交流电流源方法通常以1 kHz的频率提供交流电流信号,因此测量不易受到1/f噪声的影响。该方法使用的电流幅值低于直流电流源方法,但对于Randles模型,仅对串联电阻R1敏感。根据电池类型和容量,电感C的值可以从数千微法拉至数法拉不等。因此,在高频下,其电抗较小,且掩蔽了R2的作用。该测量方法可用于监测电池电阻相对于新电池电阻测量值的增加百分比。

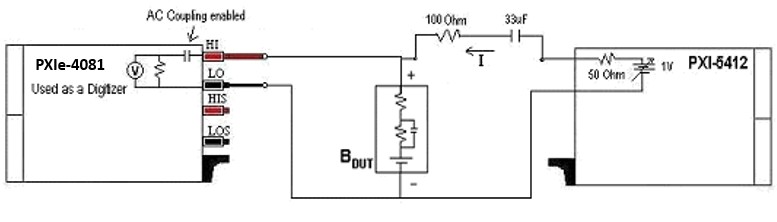

用户可使用信号发生器和PXIe-4081 DMM构建该测试系统。图6所示为使用高速电压发生器作为电流源时所需的连接和组件。这一特定的电压源是旧版NI信号发生器模块,输出阻抗为50欧姆。实际上,电池的工作方式与短路相同,因此通过将100欧姆电阻连接到输出端,并将电压源配置为在1 kHz下输出1 V的电压信号,信号发生器模块就会在1 kHz下产生6.6 mA电流信号。33 uF电容器用于阻断直流信号。DMM直接连接至电池两端,在其最敏感的范围内配置为电压数字化仪。内部电阻为电压和电流源波形在1 kHz处的均方根值或FFT幅值之比。

图6: 使用交流方法测量内部电阻所需的测量组件和连接。 电压源通过在输出端添加电阻(输出端的电容器用于阻隔直流信号)用作电流源。PXIe-4081 DMM配置为启用交流耦合的电压数字化仪,并连接至电池两端。内部电阻通过编程方式计算,为电压和电流波形在1 kHz处的均方根值或FFT幅值之比。

现代电池技术(碱性电池、锂离子电池、镍金属氢化物电池等)的内部电化学过程模型与Randles模型稍有不同,这使得交流测量方法更加复杂。使用1 kHz方法得到的结果可能难以与实际应用相关联。

下列测量范例考虑到许多消费电子设备在通电时保持低负载,在用户访问功能时偶尔会施加更高负载的情况,如图3所示。如要复刻该条件,测试系统需给电池预施加低负载(例如,1 mA)一段时间,然后施加更高的负载(例如,100 mA)并测量由此增加负载导致的压降。内部电阻由负载值和测量电压计算得出。某些电池制造商(例如,Energizer[4])使用该测量方法对其电池的内部电阻进行特性分析。

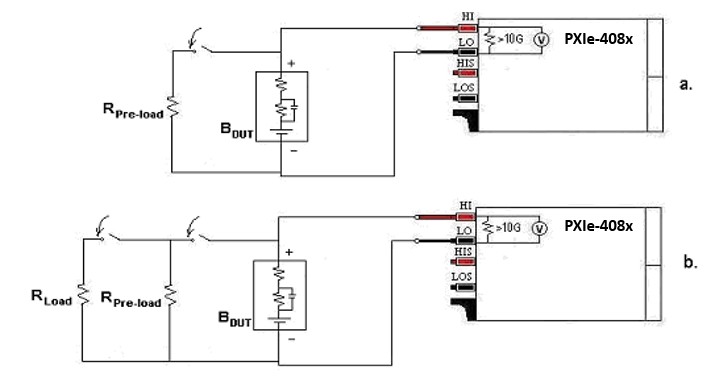

用户同样可使用以软件为中心的系统,并添加可编程开关矩阵以将不同的电阻负载连接至电池,从而创建该测量系统。然后就可以使用数字万用表测量电池两端的压降。FlexDMM、被测电池和负载之间的连接如图7所示。

图7:a. 预置负载连接至电池,仿真电池连接至恒定负载的电路中的情况。使用配置为测量直流电压、输入阻抗大于10 G的FlexDMM测量电池两端的电压。b. 第二个负载并联可引起压降。将压降除以流经负载电阻(RLOAD)的电流可得到内部电阻。

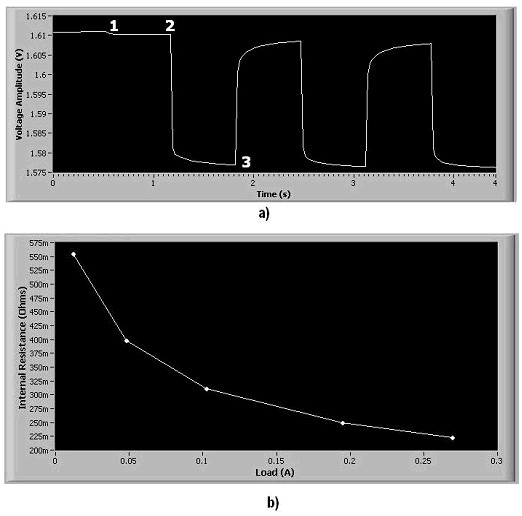

图8a描述了由施加负载引起的压降。点1对应于1 mA预置负载连接至电池的时刻。点2对应于100 mA负载连接至电池的时刻,点3表示移除该负载的时刻。如需计算内部电阻(RI),可将点2和点3之间的电压差除以点2和点3之间的电流差。点2 (I2)的电流等于电压(V2)除以预置负载的电阻(RPL),点3 (I3)的电流等于电压(V3)除以负载电阻(RL)。

RI = ΔV/ΔI,其中

ΔV = V2 - V3

ΔI = I2 – I3 = (V2/RPL) - (V3/RL)

使用成对的预置负载和负载可测量不同负载下的电池内部电阻。图8b所示为预置负载为1 mA、负载为10 mA、44 mA、95 mA、180 mA和265 mA的D型电池的内部电阻。

图8:a)在D型电池上的1 mA预置负载下,由100 mA负载引起的电压降;b)D型电池内部电阻与负载的关系。使用1 mA的预置负载。使用10 mA、44 mA、95 mA、180 mA和265 mA的负载。

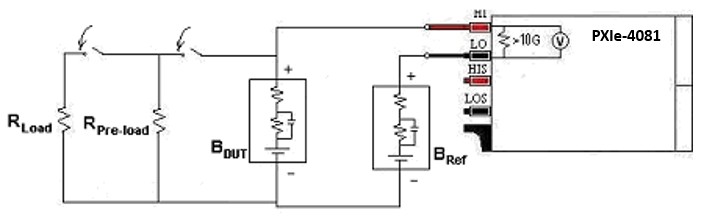

可通过施加高预置负载(例如,100 mA),然后施加较小的附加负载(例如,1 mA)测量内部电阻的小信号。此时,由第二次负载引起的压降很小,可能在几十微伏的范围内。如需检测该小电压,可使用电源或与测试电池同类型的样品电池作为参考电压,“清零”被测电池,并测量电池和参考电压信号之间的电压差,如图9所示。这样可以将数字万用表设置在最灵敏的范围。

图9: 用于小信号测量的连接。FlexDMM现在可以配置为更灵敏的直流电压范围。

简化测试系统开发

因为电池在日常生活中无处不在,工程师十分关注功耗和电池性能的特性分析。测试电池时,工程师将在最接近电子设备加载电池方式的条件下进行测试,以获取最有意义的信息。

设计工程师还面临着诸多挑战,以满足这些新兴的测试要求。测试设备制造商(如NI)正在响应这一趋势,为工程师提供所需软件工具,用以构建完全符合其需求的测量系统,而不必依赖于由供应商预设固定功能的传统仪器。这种以软件为中心的方法称为虚拟仪器。

使用虚拟仪器,工程师能够创建和定义这些测试系统,这些测试系统可以随时根据电池的使用条件进行定制化设计。通过提供大量测量设备并配合灵活的软件来复刻应用,几乎所有类型的电池和负载特性分析都可以使用同一系统处理。

参考文献:

[1] Measure Real Power with a Digital Multimeter

[2] LabVIEW Example Program:"Use the FlexDMMs' 1.8 MS/s Digitizer Capability to Make Power Measurements"

[3] B HARIPRAKASH S K MARTHA and A K SHUKLA.Monitoring sealed automotive lead-acid batteries by sparse-impedance spectroscopy.Proc.Indian Acad.Sci.(Chem.Sci.).Vol. 115.Nos 5 & 6.October–December 2003. pp 465–472.Indian Academy of Sciences

[4] Energizer Cylindrical Alkaline - Application Manual.Page 7 and 8 - Internal Resistance.