China Steel, NI 플랫폼 기반의 상태 모니터링 및 진단 시스템으로 가동 중단 방지

Predrag Spasojevic Zhizhong Wang, China Steel Corporation 철강 R&D 부서

“빠르고 편리하며 안정적으로 시스템을 개발하기 위한 소프트웨어와 하드웨어 환경은 필수 불가결한 요소이며, NI는 이러한 환경을 제공합니다.”

- Dr. Zhizhong Wang, China Steel Corporation 철강 R&D 부서

과제:

China Steel 시설을 보다 자세하게 모니터링하여 값비싼 장비 고장 및 가동 중단을 방지합니다.

해결책:

사물인터넷(IoT)을 통해 시설을 원격으로 모니터링하고, 대량의 데이터를 시설 관리로 신속하게 변환하고, 시설 이상을 즉시 감지하는 스마트한 문제 중심 분석 시스템을 개발합니다. 시스템은 또한 전반적인 시설 효율성을 향상시키고, 에너지를 절약하고, 탄소 배출을 줄이고, 근무 안전성을 향상시켜야 합니다.

저자:

Predrag Spasojevic Zhizhong Wang - China Steel Corporation 철강 R&D 부서

柯忠和 專案工程師 - 中國鋼鐵公司

李仙家 工程師 - 中國鋼鐵公司

林智賢 工程師 - 中龍鋼鐵公司

黃永立 工程師 - 中龍鋼鐵公司

陳鴻飛 課長 - 中鴻鋼鐵公司

林銓亮 技術人員 - 中鴻鋼鐵公司

王嘉勝 工程師 - 中鴻鋼鐵公司

우리의 동기

China Steel Corporation (CSC)은 대만 최대의 종합 철강 회사입니다. 우리의 목표는 시설 유지 보수 및 관리 효율성을 높이는 것입니다. 이 목표를 달성하기 위해서는 우선 머신 상태 모니터링 (MCM) 장비의 비용과 예상치 못한 장애로 인한 손실을 비교해 보아야 합니다. 또한 보유하고 있는 주요 장비와 해당 장비를 유지보수하기 위한 난이도를 고려해야 합니다. 효과적인 MCM은 유지보수 관리자들이 실시간으로 주요 장비의 상태를 파악할 수 있도록 도와주며, 철강 제조업체는 이를 통해 경쟁 우위를 확보할 수 있습니다.

우리의 최초 자체 개발 시설 온라인 모니터링 및 진단 시스템 (FOMOS)은 1998년에 CSC 생산 라인에 설치되었습니다. 이 시스템은 압연 진동 등 특정한 문제의 모니터링을 수행하는 데 매우 효과적이었지만, 몇 년이 지나자 신뢰성이 하락했습니다. 하드웨어와 소프트웨어의 기능이 제한되었음을 확인했습니다. 우리는 프로세싱 성능, 무선 네트워크, 소프트웨어 연결 기능 등의 최신 기술을 활용하는 스마트 시스템을 구축할 역량이 있다는 것을 알고 있었습니다. MCM 시스템을 개발하는 것은 꽤 쉽지만, 직면한 문제를 해결하는 것은 어렵다는 것을 파악했습니다.

우리의 과제

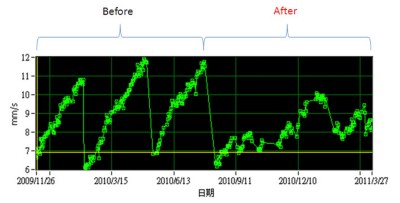

가장 큰 과제는 많은 오경보를 발생시키지 않으면서 초기에 장비의 비정상적 상황을 감지하는 것입니다. 진동은 상대적인 상태 지표이며 시스템 또는 구조적 견고성과 전달성의 영향을 크게 받으므로, 실제 상황에서는 비슷한 위치와 작동 조건에서의 동일한 장비 두 대라도 몇 년 간 가동한 후에 진동 수준이 달라지는 경우도 빈번합니다. 그림 1은 이러한 현상을 일반적인 작동 환경 하에서의 두 대의 동일한 냉각 팬으로 보여줍니다. 진동 신호는 다양한 신호 프로세싱과 알고리즘을 사용하여 마모, 불균형, 비정렬, 충격 하중, 베어링 장애 등의 정보를 나타내는 주요 지표로 사용될 수 있습니다.

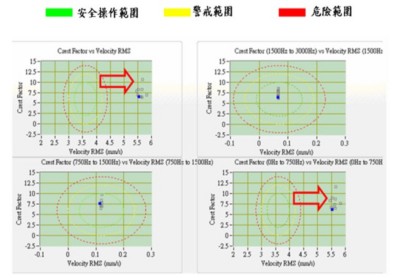

기존의 모니터링 및 진단 시스템은 머신의 작동 양상에 관계 없이 지극히 한정된 지표 및 기준만을 사용하여 다양한 머신의 상태를 모니터링 및 진단합니다 (그림 2). 그러므로 이러한 시스템에서는 오경보 또는 경보 누락이 발생하기 쉽습니다. 뿐만 아니라 다양한 모니터링 대상 장비 (그림 3), 복잡한 작동 체계, 철강 공장의 여러 프로세스 라인에서 사용되는 광범위한 어플리케이션 때문에, 고작 몇 명의 상태 진단 전문가만으로는 위의 목표를 달성하기가 거의 불가능합니다. 따라서 우리는 MCM 시스템의 효율성을 개선하는 최선의 방법이 몇 가지 인공 지능 기술을 도입하는 것임을 깨닫게 되었습니다.

진단 기술의 혁신

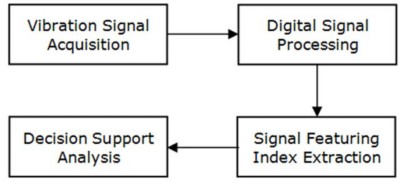

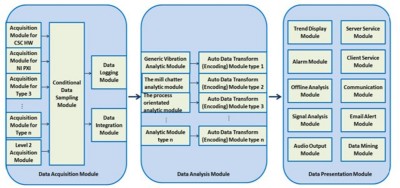

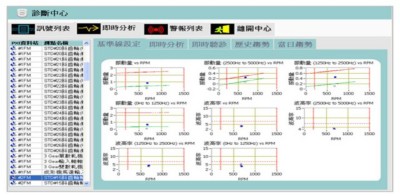

새로 도입한 MCM 시스템인 FOMOS-AI는 특허받은 자가 학습 시스템으로, 전통적인 방식이 아닌 장비의 동작을 기반으로 합니다 (그림 4). 진동 신호에서 유용한 상태 지표를 추출하기 위해, 모니터 대상 장비의 작동 양상을 일정한 속도와 안정된 로드, 일정한 속도와 변하는 로드, 변하는 속도와 로드, 왕복의 네 가지 패턴으로 분류하였습니다. 데이터 추출은 6개의 분석 모듈이 담당합니다 (그림 5).

자가 진단의 정확성을 향상시키기 위해, 각 모듈은 몇 가지 대화식 상태 신호를 동시에 수집하여 데이터를 통합합니다. 또한 생산 시설에 특정한 장애가 발생할 경우, 분석 모듈은 시스템 지능 및 장애 확인 기능을 강화할 수도 있습니다 (그림 6). 따라서 대량의 데이터를 수집한 후 자동으로 상태 모니터링과 사전 진단 기술에 활용할 수 있는 유용한 정보로 변환할 수 있습니다.

시스템 소프트웨어 설계 기능

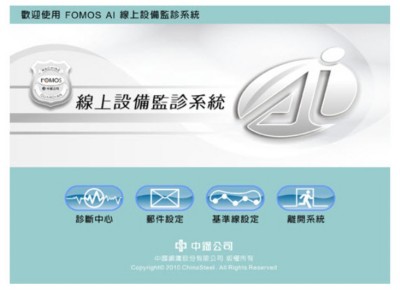

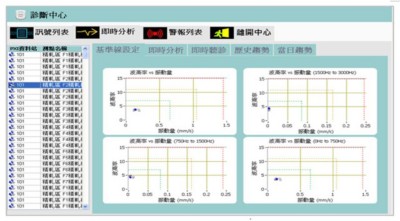

우리는 다양한 장애 진단과 감지 알고리즘을 구현할 수 있도록 FOMOS-AI의 하드웨어 및 소프트웨어 아키텍처를 가장 유연한 형태로 설계하는 데 중점을 두었습니다. LabVIEW로 프로그래밍된 시스템 소프트웨어는 진단 센터, 메일 셋팅 및 기준 셋팅으로 구성됩니다 (그림 7).

하드웨어는 NI PXI 또는 CompactDAQ과 다음 시스템 기능을 통해 구축될 수 있습니다.

- 필수 분석 모듈을 선택한 후 모니터링 및 진단을 즉시 수행할 수 있는 유연한 구현 기능.

- 맞춤 설정 가능하며 누산되는 진단 규칙과 모듈형 소프트웨어 구조 (그림 8).

- 다양한 신호 처리 및 분석 함수 (그림 9).

- 하나의 물리적 센서로 여러 버추얼 포인트를 통해 다양한 측정을 수행 가능하게 하는 버추얼 측정 포인트.

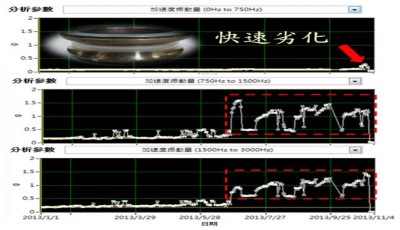

- 여러 가지 지표를 통해 진동 신호의 다양한 변화를 관찰함으로써 장비의 상태를 판단할 수 있는 기본 설정. 작동 체계 및 머신 동작을 기반으로 통계 분석 또는 전문가 진단으로 설정된 다차원적인 기본 및 알람 설정 (그림 10, 11). 그림 12는 고속 가공 (HSM) 마무리 압연의 모터 냉각 팬 장애 사례를 보여줍니다. 전반적인 추이에서는 성능 저하의 신호가 보이지 않았으나 7월 초부터 자주 사용되는 대역의 가속 증가 징후가 나타났고, 11월 초에는 모터 베어링의 기능적인 장애가 확인되었습니다.

- 기업 메일 시스템을 통해 사전에 설정된 수신자 그룹으로 매일 알람 메시지가 전송되는 자동 장애 인코딩 및 보고 기능.

응용

FOMOS-AI는 장비의 작동 체계 및 동작에 따라 특정 진단 알고리즘이 내장된 고유한 데이터 수집 및 분석 모듈을 채택합니다. 그 결과 조기에 경고를 보내고 정확한 진단을 할 수 있을뿐만 아니라 유지보수 과정의 비용 효율성도 향상됩니다. 가동 중단도 줄어들었으며 보다 체계적인 유지보수 작업을 수행할 수 있게 되어 전반적인 장비 효율성 (OEE)이 개선되었습니다. 다음 몇 가지 예는 압연기에서의 FOMOS-AI의 진정한 가치를 보여줍니다.

1. SSP에서의 슬라이딩 라이너 마찰 마모

생산성 향상을 위해 2004년에 HSM에 SSP를 도입했습니다. 그러나 강철 슬래브를 단조하는 과정에서 강한 충격과 마찰 마모가 일어나면 장비에 예상보다 빠른 손상을 가져오기도 합니다. 유사한 SSP에서 파손된 메인 빔, 정지된 동기 베어링 및 동기 샤프트 파손과 같은 치명적인 손상이 보고된 적이 있습니다.

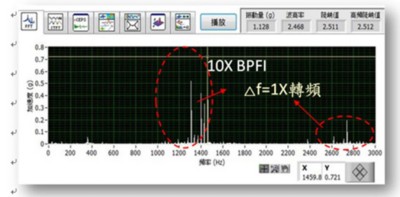

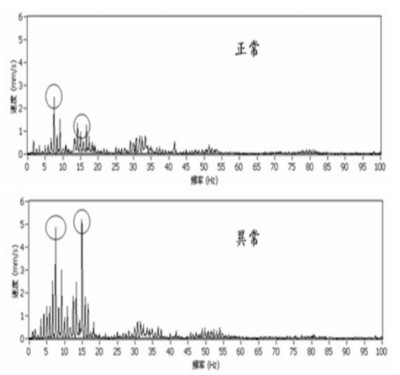

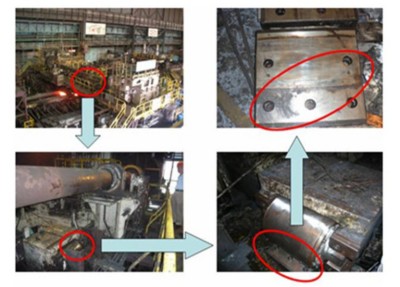

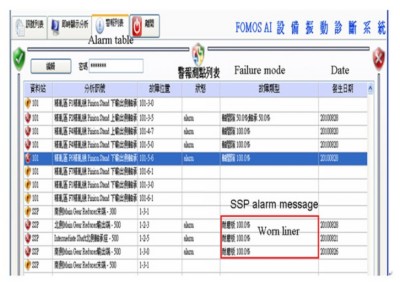

FOMOS-AI는 최초 구현된 이후 여러 가지 유형의 장애 모드를 성공적으로 예측해냈습니다. 2010년에는 단조 공정 중 슬라이딩 라이너 3개에서 마찰 마모가 감지되었습니다 (그림 13). 이 실패 모드는 스펙트럼 분석 (그림 14) 및 현장 검사로 확인되었습니다. 장비 운영자는 편한 마음으로 이 장애를 추적했고 정기 유지보수 과정에서 언제 부품을 교체할지 정했습니다 (그림 15). FOMOS-AI를 통해 다른 재료로 만든 슬라이딩 라이너의 기능 저하 속도를 추적함으로써 다른 재료의 성능도 테스트했습니다. 2010년 8월에 새로운 슬라이딩 라이너가 설치된 이후 (그림 16), 충격 진동이 경감되고 전반적으로 SSP의 서비스 연한이 크게 향상되었습니다.

2. 축과 톱니 바퀴 사이에 맞물리는 기어 커플링의 미동 마모

기어 커플링은 사상 압연기의 톱니 바퀴와 UJ 축 사이를 연결하는 부품으로 설계됩니다. 연결 부위가 넓게 벌어진 채 지속적인 회전 충격과 전달력이 큰 토크의 영향을 받게 되면 미동 마모의 속도가 빨라집니다 (그림 17). 연결 부위가 지나치게 마모되면 커플링 슬리브가 파손될 수 있습니다. 이는 막대한 생산 손실과 높은 장비 수리 비용으로 이어집니다. 이러한 장애 모드는 FOMOS-AI의 진동 웨이브폼과 STFT분석으로 쉽게 감지되었으며, 유지보수까지 소요되는 시간은 약 2달입니다.

결과

FOMOS-AI는 새롭게 개발된 진단 기술로, 다양한 시설에서 기존 진동 진단 기준에 구애받지 않고 부족한 지식을 풍부하게 보강하도록 설계되었습니다. 알 수 없는 장애 모드를 트리거될 수 있으며 지능형 분석 모듈, 자가 학습 알고리즘, 자동 인코딩을 통해 추이를 확인할 수 있습니다. NI 플랫폼을 활용함으로써, 우리는 손쉽고 효과적으로 FOMOS-AI를 맞춤 설정하여 경험이 많은 진동 전문가에게 상담하지 않고도 불확실한 장애 모드를 감지할 수 있었습니다.

FOMOS-AI는 우리 CSC사의 다양한 어플리케이션에 활용할 수 있어 주요 장비의 잠재적인 장애를 시각화하는 데 매우 유용합니다 (그림 18). 우리는 이 시스템을 도입함으로써 대략 3억 5천만 대만 달러를 절감할 수 있었으며, 높은 OEE와 뛰어난 사전 유지보수 관행을 정착시켜 세계철강협회에서 우수상을 수상하기도 했습니다.

저자 정보:

Predrag Spasojevic Zhizhong Wang

China Steel Corporation 철강 R&D 부서

Taiwan

Kenny.expert@xwin.com.tw