NI PXIe-4081 7 ½ 자릿수 디지털 멀티미터를 사용하여 배터리 및 전력 소비 특성화

내용

개요

더 빠르고 작고 저렴하며 복잡한 새로운 휴대용 전자 디바이스가 소비자 시장에 지속적으로 출시되고 있습니다. 속도, 크기, 복잡성의 기술적 진보를 알아보기란 간단합니다. 멀리 갈 것도 없이 주머니에서 스마트 폰을 꺼내보면 됩니다. 이러한 새 디바이스의 배터리 수명을 최대한 연장하는 것은 설계 엔지니어가 해결해야 할 가장 큰 과제 중 하나입니다. 따라서 설계 작업의 상당 부분을 전력 소비와 배터리 성능을 테스트하고 특성화하는 데 사용하는 것은 놀라운 일이 아닙니다.

또한 엔지니어는 새로운 테스트를 진행하기 위해 기존 테스트 장비를 조정해야 하는 과제까지 안고 있습니다. NI의 플랫폼은 소프트웨어 중심 접근 방식의 모듈형 계측으로 끊임없이 변화하는 요구에 대응할 수 있습니다. 소프트웨어를 통해 사용자는 배터리 테스트와 전력 소비 테스트 방식을 필요에 맞게 유연하게 조정할 수 있습니다. 이를 통해 테스트하려는 사항을 입력하면 그에 따른 데이터 결과를 직접적으로 얻을 수 있습니다. 따라서 엔지니어는 현재 필요한 요건에 맞지 않는 ‘표준’ 테스트를 바탕으로 성능을 추정하거나 측정할 필요가 없습니다.

예를 들어, NI PXI-4081 DMM은 드라이버 API 중 하나와 함께 누출 전류, 돌입 전류, 전력 소비, 배터리 예비 용량, 배터리 내부 저항과 관련된 문제를 비롯하여 배터리 전력 특성화 문제를 해결하는 데 필요한 유연성과 기능성, 고분해능을 갖췄습니다. 그림 1a의 NI PXIe-4081은 모든 기능을 갖춘 26비트(7 ½ 자릿수) 디지털 멀티미터 또는 1.8 MS/s 디지타이저로 작동합니다. 전류 측정 기능은 피코암페어 (10-12 A) 범위까지 확장됩니다. 이러한 기능은 배터리 전체의 특성화를 테스트하는 데 중요합니다.

그림 1b는 RF 다운 컨버터, 고속 디지타이저 (오실로스코프), 디지털 멀티미터, 다이나믹 신호 분석기와 같은 PXI 폼 팩터의 여러 모듈형 계측기가 있는 PXI 시스템입니다. 사용자는 이러한 PXI 버추얼 인스트루먼트를 직접 프로그래밍하고 고속 기본 PCI 버스를 활용하여 데이터를 교환할 수 있습니다.

그림 1: 다른 모듈형 계측기와 함께 PXIe 섀시에 삽입된 NI PXIe-4081 DMM

휴대용 디바이스의 누출 전류 및 전력 소비

누출과 전력 소비 특성화는 설계 엔지니어가 회로의 성능을 확인하고 최적화하는 데 유용합니다.

누출 전류 측정

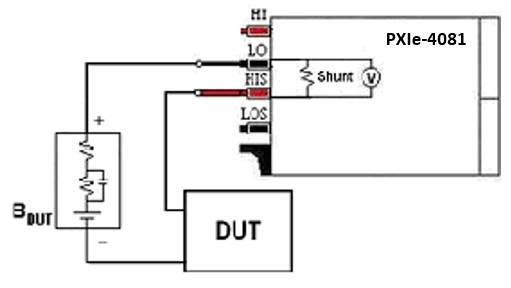

누출 전류는 디바이스가 꺼진 상태일 때 로드 디바이스가 배터리에서 소모하는 전류의 양입니다. 누출 전류를 특성화하면 디바이스를 사용하지 않는 동안 배터리가 얼마나 오래 지속되는지 알 수 있습니다. 이를 측정하려면 그림 2와 같이 피코암페어 전류 감도를 달성하는 PXIe-4081과 같은 민감한 전류 측정 디바이스와 배터리를 직렬로 연결해야 합니다.

그림 2: FlexDMM은 누출 전류과 과도 전류를 측정하기 위해 전류 미터로 설정되고 DUT(Device Under Test)와 그 배터리 (BDUT) 사이에 직렬로 연결됩니다.

전력 소비 측정

디바이스의 전력 소비량 추이를 확인하면 배터리 수명을 예측하고 전기를 최상의 상태로 설계할 수 있습니다. 배터리로 구동되는 휴대용 디바이스에서 소비되는 전력을 측정하려면 전압 디지타이저와 전류 디지타이저의 신호가 동시에 필요할 수 있습니다. 고분해능 전류 디지털화는 기존의 디지털 멀티미터에서는 사용할 수 없는 기능입니다. 그러나 NI PXI-4081 DMM을 1.8 MS/s 전류 디지타이저로 작동하도록 설정할 수 있습니다. 이 기능을 사용하면 그림 2와 똑같은 측정 디바이스와 물리적 연결을 통해 누출 전류와 과도 전류를 모두 얻을 수 있습니다. 또한 과도 전압을 얻으려는 경우 배터리 출력에 연결된 1.8 MS/s 전압 디지타이저로 설정된 다른 PXIe-4081을 추가하고 두 DMM이 동시에 데이터 수집을 시작하도록 설정할 수 있습니다[1,2].

배터리 전압이 로드 범위에서 크게 변하지 않을 것으로 예상되는 경우 단일 디지타이저를 사용하여 과도 전류를 측정할 수 있습니다. 그 후 측정된 전류와 가정한 정전압으로 전력을 계산할 수 있습니다.

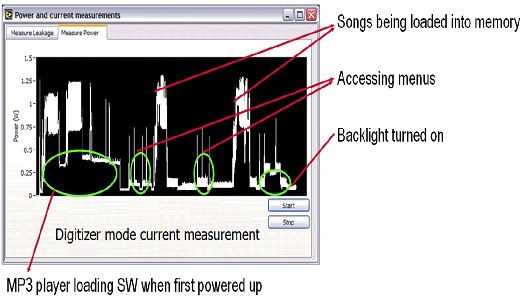

MP3 플레이어와 같은 간단한 소비자용 전자 디바이스의 전력 소비를 살펴보겠습니다. 그림 3은 이러한 디바이스에서 측정한 전력 소비량을 나타냅니다. 측정은 PXIe-4081, NI LabVIEW 그래픽 프로그래밍 환경, 측정과 분석용 NI-DMM 인스트루먼트 드라이버 소프트웨어를 사용하여 이루어졌습니다. 이 MP3 플레이어는 음악을 재생하는 동안에도 항상 소비 전력을 낮게 유지합니다. 사용자가 메뉴를 찾거나 음악을 메모리에 로드할 때에 배터리 전력을 요청합니다. 이때 상당한 양의 전류가 급증합니다.

그림 3: NI FlexDMM과 NI LabVIEW 소프트웨어를 사용하여 MP3 플레이어의 전력 소비량을 측정했습니다.

배터리 특성화

엔지니어는 다양한 배터리를 특성화하여 가장 작은 크기로 휴대용 디바이스에서 필요로 하는 순간에 전류를 전달할 수 있는 적절한 내부 저항을 가진 배터리를 선택할 수 있습니다. 엔지니어는 배터리의 예비 용량을 측정하는 데도 관심이 있습니다. 배터리에서 나오는 전력은 전기화학적 프로세스의 결과입니다. 따라서 이 두 파라미터의 값은 측정 메소드, 온도, 사용 기간, 제조 프로세스와 같은 여러 요소에 따라 달라집니다.

예비 용량 측정

배터리의 예비 용량은 배터리가 저장할 수 있는 에너지의 양을 측정한 것입니다. 일반적으로 배터리를 특정 속도로 방전시키고 셀의 전압이 특정 값으로 떨어질 때까지 걸리는 시간을 파악하여 측정합니다. 값은 셀의 화학 성질에 따라 달라집니다. 일반적으로 배터리 제조업체는 배터리를 1C의 방전율로 평가합니다. 즉, 1000 mAh의 배터리에 100%의 예비 용량이 있는 경우 1시간 동안 1000 mA를 제공할 수 있습니다. 예를 들어, 이 배터리가 1000 mA 로드에서 45분 동안만 지속되었다면, 예비 용량은 75%가 됩니다. 예비 용량 값은 로드가 높을수록 낮으며, 위에서 언급한 것처럼 다른 요소에 따라서도 달라집니다.

예비 용량을 측정하려면 특정 방전율에 상응하는 로드를 배터리에 적용하고 장기간에 걸쳐 정밀하게 전압을 측정해야 합니다. DMM을 사용하여 이 측정을 실행하려면 그림 4와 같이 DC 전압 모드에서 디지털 멀티미터를 설정하고 배터리 터미널에 직접 연결해야 합니다.

그림 4: PXIe-4081 DMM을 전압 정밀 미터로 설정하고 배터리 터미널에 직접 연결하여 BDUT (Battery Under Test)의 전압 변화를 측정합니다. 예비 용량을 측정하기 위해 로드가 장시간 연결되며 DMM이 연속적으로 데이터를 수집합니다.

내부 저항 측정

배터리의 내부 저항에 따라 즉각적으로 전류를 전달하는 역량이 결정됩니다. 값이 낮을수록 MP3 사용자가 곡을 변경할 때와 같이 갑작스럽게 전류가 필요할 때 더 잘 대응할 수 있습니다. 배터리의 내부 저항 값은 일반적으로 밀리옴 (mΩ) 정도지만, 일부 셀에는 마이크로옴 (µΩ) 레벨의 내부 저항이 있습니다. 배터리의 내부 저항은 일정치 않고 연결된 로드에 따라 동적으로 변합니다. 또한 이 저항은 온도와 수명에 따라 증가하며, 사용되는 재료와 제조 프로세스에 따라 같은 타입의 셀 간에도 차이가 납니다.

내부 저항이 증가하면 성능이 저하될 수 있습니다. 일부 엔지니어는 배터리 교체 시기를 확인하기 위해 배터리가 새것일 때 측정한 값에 대한 배터리 저항의 증가율 모니터링에 관심이 있습니다. 다른 엔지니어는 어플리케이션이 배터리에서 최대 순간 전류를 충분히 얻을 수 있는지 여부를 확인하는 데 관심이 있습니다. 두 경우 모두 엔지니어는 디바이스가 배터리를 로드하는 방식과 가장 비슷한 조건에서 측정하여 가장 도움이 되는 정보를 얻을 수 있습니다.

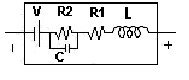

배터리 동작은 전기화학적 모델을 사용하면 더 잘 이해할 수 있습니다. 가장 친숙한 모델은 Randles 배터리 모델[3]로, 그림 5와 같이 저항 R1과 직렬로 연결된 인덕터 L과 다른 저항 R2와 커패시터 C로 구성된 병렬 네트워크로 구성됩니다. 그림 3과 같은 어플리케이션에서는 주파수가 낮을 때 로드 응답이 중요합니다. 이 경우 인덕턴스의 영향은 무시할 수 있으며 전체 배터리 저항 R1과 R2를 고려해야 합니다.

그림 5: Randles 배터리 모델

여태까지 배터리의 내부 저항은 높은 DC 전류 소스 또는 1 kHz의 AC 소스를 배터리 터미널에 인가하고 전압 응답을 측정하여 측정했습니다.

DC 전류 소스 메소드는 측정할 수 있을 만큼 큰 R1+R2의 전압 강하를 생성하기 위해 수 암페어 정도의 로드 전류를 사용해야 합니다. 이 메소드는 1/f 노이즈에 민감하므로 낮은 전류 신호를 사용하면 노이즈 플로어에 가까운 전압 강하가 발생합니다. R1+R2의 값은 전류를 인가하기 전후의 전압차를 전류 크기로 나누어 계산합니다.

AC 메소드는 일반적으로 1 kHz의 AC 전류 신호를 인가하므로, 1/f 노이즈의 영향을 덜 받습니다. 이 메소드는 DC 전류 소스 메소드보다 낮은 전류 진폭을 사용하지만, Randles 모델의 경우 직렬 저항 R1에만 민감합니다. C는 셀 타입과 용량에 따라 수천 마이크로패럿에서 패럿까지 많은 셀에 대해 상당히 큽니다. 그러므로 주파수가 높으면 리액턴스는 작아지고 R2의 효과는 마스킹됩니다. 이 측정 메소드는 배터리가 새것일 때 측정된 값에 대한 배터리 저항의 증가율을 모니터할 때 유용합니다.

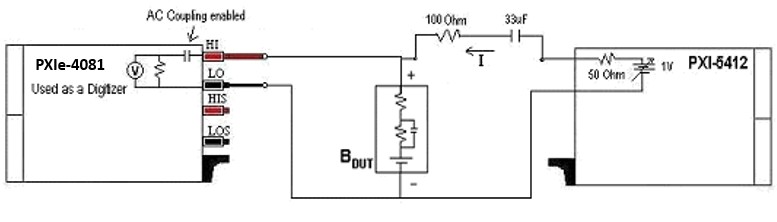

신호 발생기와 PXIe-4081 DMM을 사용하여 이 테스트 시스템을 구축할 수 있습니다. 그림 6은 고속 전압 생성기를 전류 소스로 사용할 때 필요한 연결과 구성요소를 나타냅니다. 이 특정 소스인 이전 NI Signal Generator 모듈은 출력 임피던스가 50입니다. 배터리는 실제로 단락 회로처럼 동작해야 하므로, 100 저항기를 출력에 연결하고 1 V @ 1 kHz 신호를 출력하도록 소스를 설정하면 신호 발생기 모듈은 6.6 mA @ 1 kHz의 전류를 생성합니다. 33 uF 커패시터는 DC 신호를 차단하는 데 사용됩니다. DMM은 배터리 터미널에 직접 연결되며 가장 민감한 범위에서 전압 디지타이저로 설정됩니다. 내부 저항은 1 kHz의 전압과 전류 소스 웨이브폼에서 RMS 값 또는 FFT 크기 사이의 비율로 계산됩니다.

그림 6: AC 메소드를 사용하여 내부 저항을 측정하는 데 필요한 측정 구성요소와 연결입니다. 전압 소스는 출력에 저항기를 추가하여 전류 소스로 사용됩니다 (출력의 커패시터는 DC 신호를 차단하는 데 사용됨). PXIe-4081 DMM은 AC 커플링이 활성화되고 배터리 터미널에 연결된 전압 디지타이저로 설정됩니다. 내부 저항은 1 kHz의 전압과 전류 웨이브폼에서 RMS 또는 FFT 값 사이의 비율로 프로그램 방식으로 계산됩니다.

최신 셀 기술 (알카라인, 리튬 이온, 니켈 금속 수소화물 등)의 내부 전기화학적 프로세스는 Randles 모델과 약간 다른 모델을 지니게 되며, 이는 AC 메소드 측정을 더욱 복잡하게 만듭니다. 1 kHz 메소드를 사용하여 얻은 결과는 실제 어플리케이션과 연관 짓기 어려울 수 있습니다.

아래에 설명된 측정 예는 앞서 그림 3과 같이 많은 전자 디바이스가 전원이 켜져 있는 동안에는 가벼운 로드를 유지하고, 사용자가 기능을 사용할 때는 더 높은 로드를 적용할 때가 있다는 점을 고려한 것입니다. 이 조건을 재현하기 위해 테스트 시스템은 일정 시간 동안 배터리에 가벼운 로드 (예: 1 mA)를 먼저 로드한 다음 높은 로드 (예: 100 mA)를 적용하고 이 로드 추가로 인해 발생한 전압 강하를 측정합니다. 내부 저항은 로드 값과 그에 따른 결과 전압으로 계산됩니다. 이 측정 메소드는 Energizer [4]와 같은 일부 배터리 제조업체에서 배터리의 내부 저항을 특성화하는 데 사용됩니다.

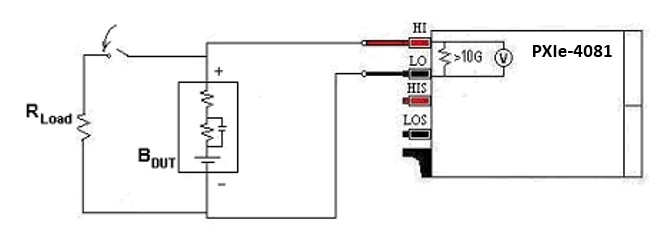

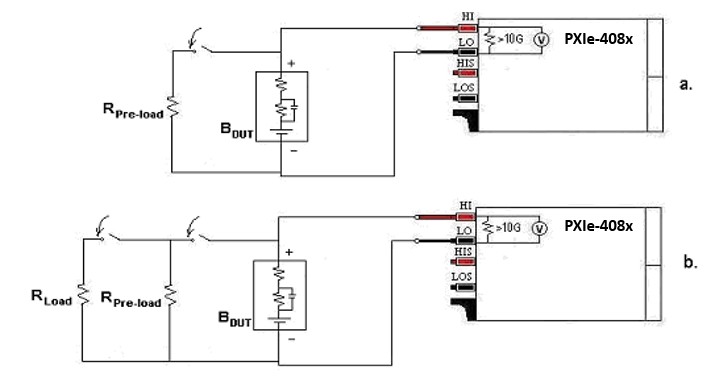

이 측정 시스템은 동일한 소프트웨어 중심 시스템을 사용하고 다양한 저항 로드를 배터리에 연결하는 프로그래밍 가능한 스위치 행렬을 추가하여 구축할 수 있습니다. 그런 다음 디지털 멀티미터를 사용하여 배터리 터미널의 전압 강하를 측정할 수 있습니다. 그림 7은 FlexDMM, BDUT (Battery Under Test), 로드 간 연결을 보여줍니다.

그림 7:a. 먼저 로드한 후 이를 배터리에 연결하고 배터리가 일정한 배경 로드를 적용하는 회로에 있는 경우를 시뮬레이션합니다. 배터리 터미널의 전압은 입력 임피던스가 10 G보다 큰 DC 전압을 측정하도록 설정된 FlexDMM으로 측정됩니다. b. 나중에 이루어진 로드가 병렬로 연결되어 전압 강하가 발생합니다. 내부 저항은 전압 강하를 RLOAD에 흐르는 전류로 나누어 얻습니다.

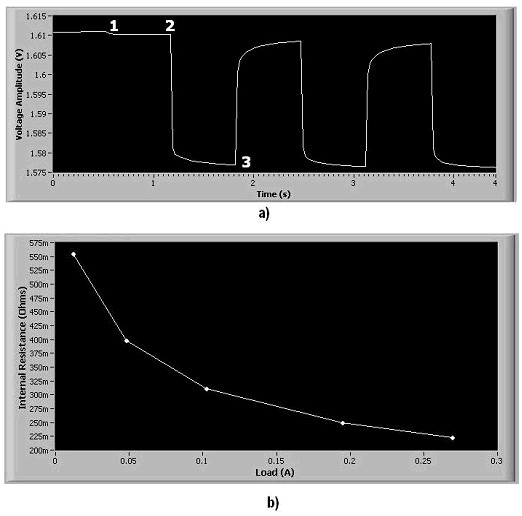

그림 8a는 로드를 적용하여 발생한 전압 강하를 보여줍니다. 포인트 1은 먼저 로드된 1 mA가 배터리에 연결된 순간입니다. 포인트 2는 100 mA의 로드가 연결된 순간이며, 포인트 3은 이 로드가 사라지는 순간입니다. 내부 저항 (RI)을 계산하려면 전압 차이를 포인트 2와 포인트 3 사이의 전류 차이로 나눕니다. 포인트 2 (I2)의 전류는 전압 (V2)을 먼저 로드한 저항 (RPL)으로 나눈 값이며, 포인트 3 (I3)의 전류는 전압 (V3)을 로드 (RL)로 나눈 값과 같습니다.

RI = ΔV/ΔI으로 계산되며, 여기서 ΔV와 ΔI는 다음과 같습니다.

ΔV = V2 - V3

ΔI = I2 – I3 = (V2/RPL) - (V3/RL)

먼저 로드한 것과 이후 로드한 것의 쌍을 사용하여 서로 다른 로드에서 배터리의 내부 저항을 측정할 수 있습니다. 그림 8b는 먼저 로드한 1 mA와 10 mA, 44 mA, 95 mA, 180 mA, 265 mA를 로드한 D형 배터리의 내부 저항을 보여줍니다.

그림 8: a) D형 배터리에 먼저 로드한 1 mA와 이후 로드한 100 mA로 인해 발생한 전압 강하입니다. b) D형 배터리 대 로드의 내부 저항입니다. 1 mA가 먼저 로드되었습니다. 10 mA, 44 mA, 95 mA, 180 mA, 265 mA가 나중에 로드되었습니다.

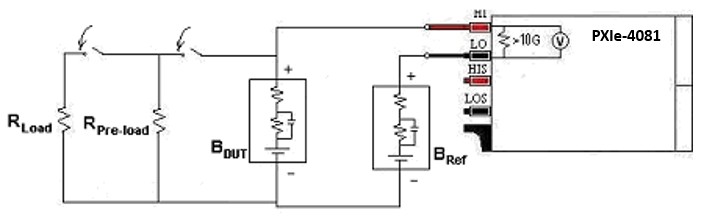

내부 저항의 작은 신호는 먼저 높은 로드(예: 100 mA)를 적용한 후 나중에 낮은 로드(예: 1 mA)를 적용하여 측정할 수 있습니다. 이러한 경우 나중에 이루어진 로드로 인한 전압 강하는 수십 마이크로볼트 범위로 작습니다. 이 작은 전압을 감지하려면 전원 공급 장치 또는 테스트하는 것과 같은 타입의 샘플 배터리를 참조 전압으로 사용하여 BDUT (Battery Under Test)를 ‘null’로 만들고 그림 9와 같이 배터리와 참조 전압 신호 사이의 전압 차이를 측정합니다. 이렇게 하면 디지털 멀티미터를 가장 민감한 범위로 설정할 수 있습니다.

그림 9: 작은 신호 측정을 위한 연결로, 이제 FlexDMM을 보다 민감한 DC 전압 범위로 설정할 수 있습니다.

테스트 시스템 개발 단순화

엔지니어는 전력 소비와 배터리 성능 특성화에 관심이 많습니다. 이는 어디서나 필요하기 때문입니다. 배터리를 테스트할 때 엔지니어는 전자 디바이스가 배터리를 로드하는 방식과 가장 비슷한 조건에서 테스트했을 때 가장 유용한 정보를 얻을 수 있습니다.

설계 엔지니어는 새로운 테스트를 진행하기 위해 기존 테스트 장비를 조정해야 하는 과제까지 안고 있습니다. National Instruments와 같은 테스트 장비 제조업체는 벤더가 정의한 기존의 고정 기능 계측기의 한계를 벗어나 엔지니어가 필요에 정확히 맞는 측정 시스템을 구축할 수 있는 소프트웨어 도구를 제공하여 이러한 현 상황에 대응하고 있습니다. 이 소프트웨어 중심의 접근 방식을 버추얼 계측이라고 합니다.

엔지니어는 버추얼 계측을 통해 배터리가 사용되는 방식에 정확히 일치하는 테스트 시스템을 만들고 정의할 수 있습니다. 어플리케이션을 복제할 수 있는 유연한 소프트웨어와 결합된 광범위한 측정 세트를 이용하여 거의 모든 형태의 배터리와 로드 특성화를 같은 시스템에서 처리할 수 있습니다.

참고 문헌:

[1] 디지털 멀티미터로 실제 전력 측정

[2] LabVIEW 예제 프로그램: ‘FlexDMM의 1.8 MS/s 디지타이저 기능을 사용한 전력 측정’

[3] B HARIPRAKASH S K MARTHA 및 A K SHUKLA. Monitoring sealed automotive lead-acid batteries by sparse-impedance spectroscopy. Proc. Indian Acad. Sci. (Chem. Sci.). Vol. 115. Nos 5 & 6. October–December 2003. pp 465–472. Indian Academy of Sciences

[4] Energizer Cylindrical Alkaline - Application Manual. Page 7 and 8 - Internal Resistance.