CATARC社はBattery-in-the-Loopシミュレーションを使用して、バッテリテストのトレンドに対応

ユーザ事例のハイライト

- CATARC社は、ソフトウェアを中核としたNIのオープンなエコシステムによって、拡張性に優れたBattery-in-the-loop (BIL) を開発し、バッテリテストのトレンドに対応しました。

- BILシステムは豊富なテストシナリオと境界条件をサポートしています。シーン/道路/車両モデルを組み合わせ、実際の状態を反映します。

「BILテストシステムを使用すると、実際の車両に近い環境で過充電、過放電、過電流、過熱といった極端な動作条件を正確に制御することができます」

課題

従来の信号レベルのHILテストは、BMS機能戦略の検証レベルで十分に確立されていますが、バッテリパックの性能検証能力は大きく不足しています。実際の車両での路上/フィールドテストでは、最も現実的なバッテリパックの性能を得ることができますが、テスト条件の範囲が狭く、要件も高すぎます。

ソリューション

Battery-in-the-Loop (BIL) テストソリューションは、HILテストと実際の車両での路上/試験場テストの間の大きなギャップを埋めるものです。

進化する中国市場でのバッテリテストの進化

中国における重要な戦略的方向性として、自動車産業の発展は、急速な技術進歩と加速する産業配置による商業化の初期段階にあり、この業界の発展はチャンス、リスク、課題に直面しています。このような背景から、純粋なEVは経済的および産業的な競争力を高め、主要な発展可能な市場で投資を呼び込む大きな可能性を持っています。自動車用ソフトウェアの機能安全の問題を回避するために、自動車業界では、自動車業界で現在最も重要な国際規格である車両機能安全規格ISO 26262を策定しました。この規格は主に、自動車の電気および電子 (E/E) システムの誤動作で発生する危険を回避することで、E/Eシステムの機能安全を向上しています。

EV設計と検証におけるバッテリテストの複雑性

さまざまな国でのEV研究に基づいて、バッテリは電気自動車の研究の領域全体で最も問題のあるコンポーネントであるという共通の現象があります。バッテリシステムの安全性を確保するための設計プロセスでは、バッテリセルの特性、バッテリモジュールの設計、バッテリパックの構造と排気デザインに加えて、バッテリ管理システム (BMS) が最も重要です。多くの新エネルギー自動車会社は、バッテリ管理システムが企業の中核テクノロジであると考えています。近年、大手OEMが申請する中核的な知的財産権のほとんどはバッテリ関連であり、EV電源用バッテリシステムの重要性を示しています。

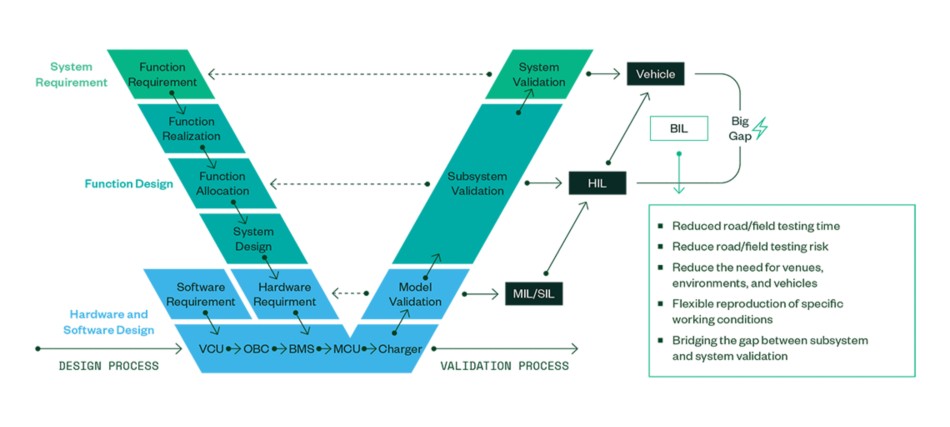

図1: Vサイクル開発フロー。

EVのコントローラ開発とテストでは、図01に示すように、Vサイクル開発プロセスが一般的に採用されています。これにより、開発の効率が向上し、開発のリスクと作業負荷が軽減されます。Vサイクル開発プロセスでは、システム要件、機能要件、ソフトウェアとハードウェアの設計、モデル検証 (MIL/SIL)、(HIL) Hardware-In-the-Loopテスト、実際の車両でのテスト要件を満たし、ここではコントローラのHILテストが重要な役割を果たします。HIL (Hardware-In-the-Loop) テストプラットフォームを使用して仮想コントローラ動作環境を構築し、入力信号を与えて出力信号を検出することで、コントローラの機能を検証できます。

従来の信号レベルのHILテストは、BMS機能戦略の検証レベルで十分に確立されていますが、バッテリパックの性能検証能力は大きく不足しています。路上/フィールドテストでは、最も現実的なバッテリパックの性能を確認することができます。しかし、テスト条件の範囲が狭く、テスト条件を高くする必要があります。また、高温や低温といった極端な条件など、特定の環境で実際の車両テストを実行する場合、環境要件はさらに高くなります。

CATARC社のBattery-in-the-Loop Real-Timeシミュレーションプラットフォーム

ユーザのバッテリパック性能テストの信頼性を向上させるために、CATARC (Tianjin) Automotive Engineering Research Institute Co., Ltd.は、シミュレーションとテストを使用して一連のBattery-in-the-loop (BIL) テストソリューションを提案しています。BILテストは、HILテストと実際の車両での路上/フィールドテストの間のテストギャップを概ね埋めるものです。実際の車両での路上/試験場テストと比較すると、現場、環境、車両に対する負荷を最小限に抑えることができ、これには明らかな利点があります。BILと実際の車両テストの利点と欠点を表01に示します。

| テスト方法 | 現実性 | 状況の豊富さ | テストの柔軟性 | テスト効率 | コスト |

| 路上テスト | 高 | 低 | 低 | 低 | 高 |

| BILテスト | 比較的高い | 高 | 高 | 高 | 中 |

表1:異なるテスト方法の比較

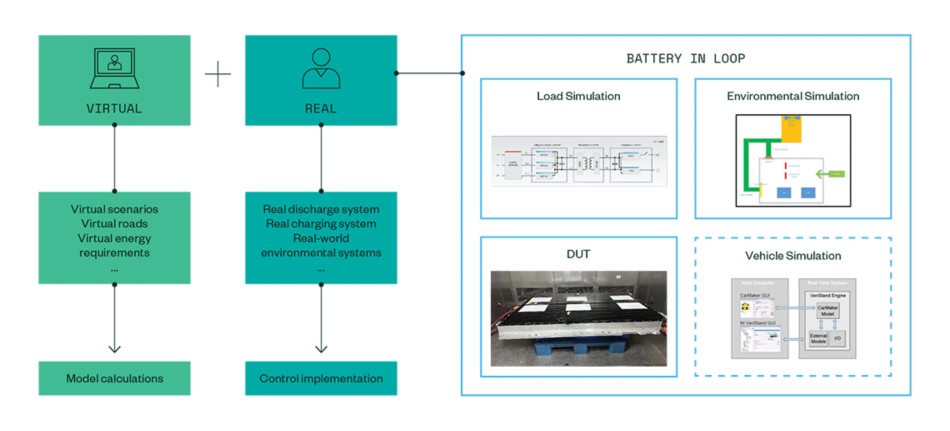

そのシステムフレームワークには、図02に示すように、負荷シミュレーション、環境シミュレーション、DUT、車両シミュレーションの4つの主要部分が含まれています。仮想動作条件、仮想道路、仮想エネルギー要件の下で、システムは実際の充電/放電システムを制御します。リアル環境システムは、さまざまな実際の道路状況を便利にシミュレートし、実験データを取得します。

図2:Battery-in-the-Loopテストシステムフレームワーク

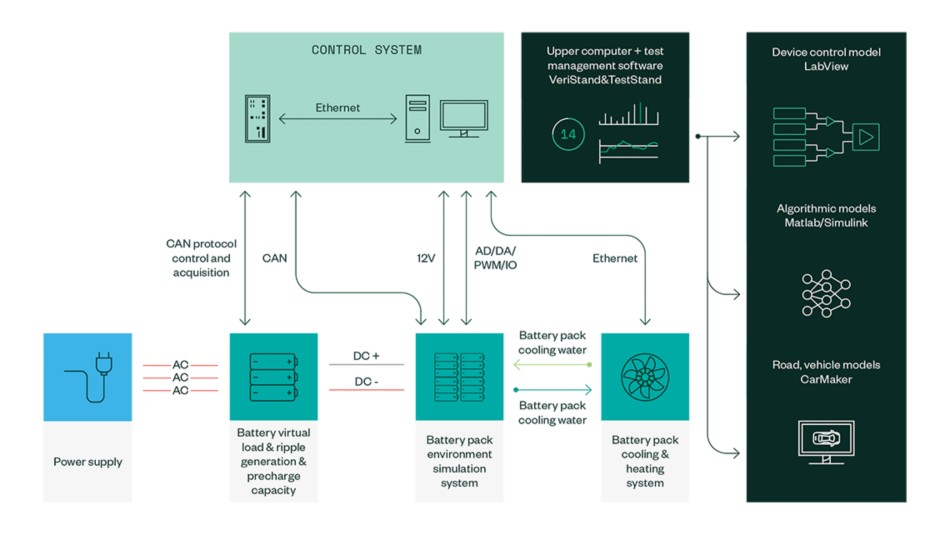

CATARC社は、特にBattery-In-the-Loopテスト方式を実現します。図03に示すように、システム全体に環境チャンバ、水冷装置、仮想負荷、その他の装置を装備して、バッテリの特定の動作状態における実際の状態を再現します。このうち、電池の仮想負荷はバッテリパックを充電/放電するための充電パイルおよび負荷として機能します。メイン制御システムは、CANプロトコルを介してバッテリ仮想負荷、バッテリパック環境シミュレーションシステム、BMSと通信します。BMSは、CANプロトコルを介して急速充電機能を実現します。バッテリパックの冷却/加温システムは主にバッテリの熱管理機能を実現し、バッテリはイーサネットで主制御システムに接続され、主にLabVIEWによって制御されています。このうち、車両ダイナミクスモデルと道路モデルはCarMakerで構築し、その他の戦略アルゴリズムモデルはMathWorks® MATLAB®ソフトウェアとSimulink®ソフトウェアを使用して構築されています。このシステムには次の3つの利点があります。

- さまざまな実際の道路条件や極端な作業条件を便利にシミュレーションするため、実際の車両テストの必要性と時間を大幅に削減できます。

- 実際の車両データを正確に再生し、目標とする性能改善ソリューションを効率的に見出します。

- インタフェースはオープンで柔軟性があり、さまざまなモデルのニーズに対応できます。

図3:Battery-in-the-Loopテスト方式

業界でのエコロジー貢献については、CATARC社は大手自動車会社にBattery-in-the-Loopテストサービスを提供しています。CATARC社は、多数のテストケースと豊富な運転シナリオライブラリを提供し、完全なBILシミュレーションテストプラットフォームも構築しました。このテストプラットフォームには、ビークル・ダイナミクスのCarMakerやNI TestStandを使用した自動テスト、HILキャビネット、バッテリパック、充放電装置、水冷装置などのハードウェアが含まれます。BILテストシステムによって、SOX、サイクル寿命、容量キャリブレーション、DCR、パルス充電/放電特性、過充電/過放電率、熱管理などのテスト項目が実現できます。BILテストプラットフォームでは、テストシーンをカスタマイズし、実際の車両と環境をより適切に再現し、夏季/冬季の標準動作条件をシミュレーションして、実際の車両のバッテリパックの充電/放電性能テスト要件を満たします。

放電条件を例に挙げると、BILテストシステムの主なテストステップは次のとおりです。

- CarMakerの運動パラメータを実際の車両と一致するように構成し、仮想道路を構築して、目標自動車速度曲線を設定します。

- 充電/放電装置を制御し、バッテリのSOCをテストの初期値に調整します。

- 外部チャンバの温度を設定し、バッテリセルの温度をテストの初期値に調整します。

- 水冷装置の温度と流量を設定し、バッテリ水路の循環をテストの初期状態に調整します。

- 低電圧/高電圧による起動において、実際の車両の相互作用をシミュレーションします。

- CarMakerシミュレーションにより、放電エネルギー要件を取得します。

- 放電装置を制御してバッテリをアブソーブ充電し、テストが終了するまでエネルギーを放出します。

さらに、BILテストシステムにより、実際の車両に近い環境で過充電、過放電、過電流、過熱といった過酷な動作条件を正確に制御することができます。安全目標が完全に検証され、GB/T 39086-2020 EV用バッテリ管理システムの機能安全要求の検証要件が実現されます。

今後もCATARC社は以下を継続します。

- 自動車エンジニアリング応用技術の研究開発を重視する

- 自動車企業および関連する政府部門に、自動車性能エンジニアリング開発、共通主要技術の研究・開発・検証試験、それに関連する製作や技術コンサルティングサービスを提供する

- NIと提携して、インテリジェントな自動車企業や科学研究機関に高品質のサービスを提供する

- 規制要件を満たすための計画を事前に展開し、高いレベルの自動運転機能のラボ能力育成を行い、自動車業界の主要かつ共通するテクノロジの進歩を主導する