FMCW Lidarのプロトタイプ作成とテスト

概要

周波数変調連続波 (FMCW) Lidarのプロトタイプ作成とテストには多くの課題が存在します。ここではこれらの課題について説明します。これらを管理やアクションが可能な要素に分割し、そうした課題を1つずつ、システムレベルのテストに至るまで克服する方法について、実践的なガイダンスを紹介します。

概要

自動運転については、可能かどうかが問題ではなく、いつ、そしてどのようにして可能になるかが問題になっています。 概して業界ではLidarを、自動運転を加速する実現テクノロジと見なしていますが、大量生産での実現を可能とするまでにはかなりの困難が伴います。新しいLidarの設計では低コスト、低電力、および製造が容易なイメージングテクノロジを実現していますが、実績が乏しく商業化はされていません。ただし、希望はあります。 FMCW Lidarにより、実現可能なセンサモダリティが自動車メーカにもたらされます。しかし、登場したばかりであるため、開発や検証には未知の課題が伴います。 隣接する複数の業界がLidar開発の懸念を払拭するために、これまでに学んだ教訓をどのように利用してきたのかを見てみましょう。

半導体市場では、変調レーザー光源を製造して、チェーンを大量かつ比較的低コストで受け取る方法が考案されました。 航空宇宙および防衛産業では、要件が絶えず変化する、大量チャンネル数の高帯域幅システムのプロトタイプが作成されました。 また自動車セクタでは、既存の車両ラインのFMCW Lidarテストを公開して、FMCWレーダーテストへの対応準備を整えました。

この新しいテクノロジを活用するために他の業界の戦略やベストプラクティスをどのように導入できるのかについて詳しく説明しましょう。

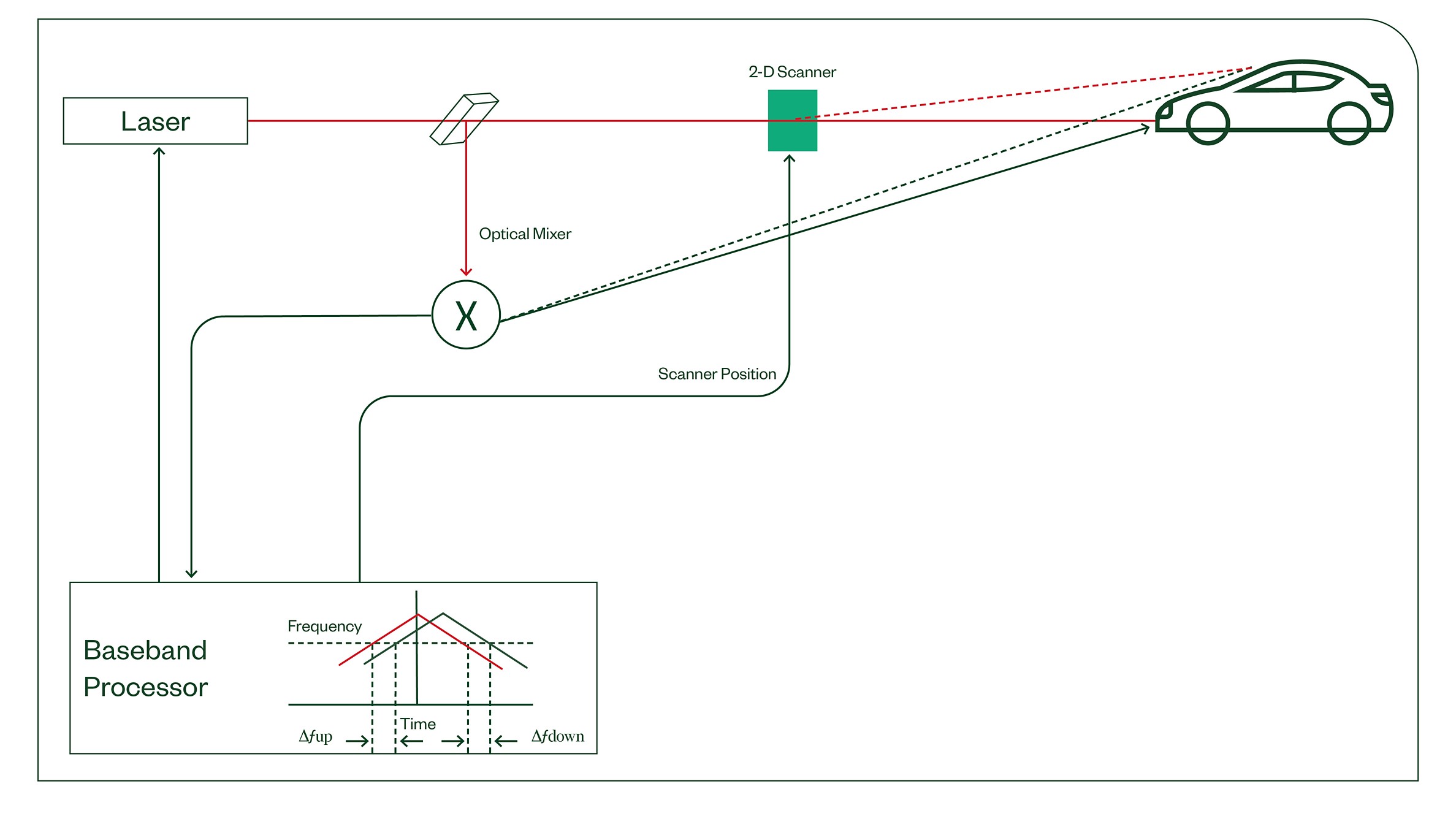

図1. FMCW Lidarのアーキテクチャ

FMCW Lidarのプロトタイプ作成

FMCW Lidarは一体化が極めて難しいシステムです。複雑なアルゴリズムを介して大量のデータを出力するために、完全に同期した複数の変調レーザー光源と、少なくともそれと同数のA/D変換器が必要です。これらが一体となって、色分けされたごく小さなポイントと速度表示で構成される3Dの世界観を自動運転システムにもたらします。 Lidarのテストのことはいったん置いて、開発者はどのようにしてこうしたものを作成するのでしょうか。

1つの方法として、FMCWシステムをプロトタイプ用の電気ドメインサブシステムと光ドメインサブシステムに分解します。

電気ドメインサブシステムのプロトタイプ作成

電気ドメインサブシステムは、送信側で生成されるFMCWチャープと受信側の高帯域幅A/D変換器で構成されます。これら2つのうち、受信チェーンの方がより複雑です。これは、受信したFMCW波を分離して基準信号と比較する必要があり、そうして初めて結果のポイントクラウドを生成できるためです。

多くの場合、送信側では最大32チャンネル以上のチャンネル要件を持つ、厳密に同期したマルチチャンネル任意波形発生器を使用します (および、完全な送信システムのプロトタイプを作成します)。 チャープ信号自体 (通常は100 MHz未満) の生成だけで済む場合もあれば、変調波形 (3 GHzを超える場合もあります) を生成しなければならない場合もあります。 受信チェーンでは、高帯域幅、マルチチャンネル、厳密に同期したデジタイザをFPGAに直接接続し、信号処理のプロトタイプをすばやく繰り返して作成できます。 多くの場合、これらのFPGAはデジタル信号プロセッサと高速フーリエ変換をオンボードで搭載していますが、タイミングと相対位置を把握するために互いに通信する必要があります。 そうすることで初めて、結果をホストPCに送り返して4Dのポイントクラウドを生成できます。

これらのプロトタイプ作成システムは極めて煩雑になる可能性があるため、信頼のおけるテクノロジ企業と連携し、これらすべての要件を単一のモジュール式FMCW Lidarプラットフォームに構築することで時間とコストを節約できます。

図2. NI FlexRIO IFトランシーバは、高速データ変換器とXilinx FPGAを統合させることで、リアルタイム信号処理と高性能アナログ入力を必要とするLidarテストなどのアプリケーションのニーズに応える製品です。

光ドメインサブシステムのプロトタイプ作成

光ドメインにはいくつかの追加の計測器が必要です。何が必要かは、Lidar製造元が使用するレーザー光源、光検出器、スキャン (イメージング) 手法の種類に大きく依存します。

ほとんどすべてのFMCW Lidarにおける光学プロトタイプ作成では、コヒーレントレーザー光源を使用する他に、電気ドメインを光学ドメインに変換して光学系と混合する手段を使用します。 多くの場合、電光変換器 (E2O) は電気チャープを光チャープに変換し、光電変換器 (O2E) は電気受信チェーンに再変換します。 場合によってはこれを実現するために、電気的に生成されたチャープに連続波レーザー光源を光学的に混合する必要があります。

PXIの利点の1つは、光学プロトタイプ作成およびテストシステムに使用して前述の電気システムを補完できることです。 たとえばCoherent Solutions社では、電気ドメイン機器 (多くの場合同じ同期システム内に存在) とペアリングして完全なプロトタイプ作成プラットフォームを構築できる光PXIモジュールを製造しています。

図3. 光電気PXIシステム

また、FMCW Lidarのプロトタイプを完成させるためには、電力、アナログとデジタルの制御と測定、およびデータストリーミングについて、それぞれの要件に対応する必要があります。スモールフォームファクタのモジュール式計測器を提供しているNIなどの企業では、これらのコンポーネントを1つのシステムで管理できます。

チップレベルのコンポーネント検証方法

開発段階では、FMCW Lidarで約束されている仕様を確認するために、いくつかの確認および検証の手順に従う必要があります。 Lidarテストの要件を、チップレベル、モジュールレベル、システムレベルのテストに分けるのが最も簡単です。

プロトタイプシステムと同様に、先に電気ドメインと光学ドメインを別々にテストする必要があります。 コンポーネントごとにチップと特定用途向け集積回路を検証する必要があります。 チップレベルのコンポーネント検証方法の一覧を次に示します。

電気ドメイン

送受信 (TIA、CDR、ICドライバ)

- VNA付き2ポートまたは4ポートSパラメータ

- コンポーネントを電気的に駆動するための1 GS/s以上のAWG

- 出力を解析するための3 GS/s以上のスコープ

- パワーメータ

- デジタルコンポーネントとアイダイアグラムの作成に必要なBERTとサンプリングスコープ

- より高速で低コストのSパラメータに対応したTDR

- 電源

光ドメイン

送信 (レーザー、変調器、スキャナ)

- 相対強度ノイズ対応のO2Eおよびベクトル信号アナライザ

- サイドモード減衰率対応のOSA

- チャープ線形性を実現するための光学スコープ、分光計、レーザー光源 (これには他の方法があります)

- スイープレーザー電源および計測ユニット

- 信号の経路設定と測定のための可変光アッテネータおよびスイッチ

受信 (光検出器)

- コヒーレント光学レーザー光源

- E2OおよびAWGまたはベクトル信号発生器

- 光学ミキサ

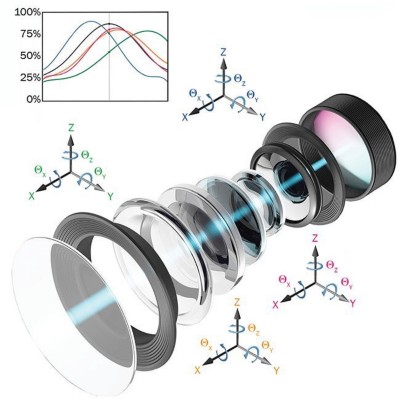

光チップをテストする際の大きな課題の1つは、光学系を計測機器にアライメントすることです。 PI USA社をはじめとするいくつかの企業がこの機能を専門としており、光学アライメントテクノロジを採用しています。

図4: PI USAパラレル光学アライメント (PI USA社による画像提供)

モジュールレベルのFMCW Lidarテスト

チップを1つのモジュールにまとめると、複数のコンポーネントレベルのテストを集約できます。 ここまで説明したテストはすべてモジュールレベルのテストで有効ですが、それらは個別のコンポーネントの主要業績評価指標 (KPI) には分類されません。むしろそれらの中にモジュール全体のKPIが含まれています。

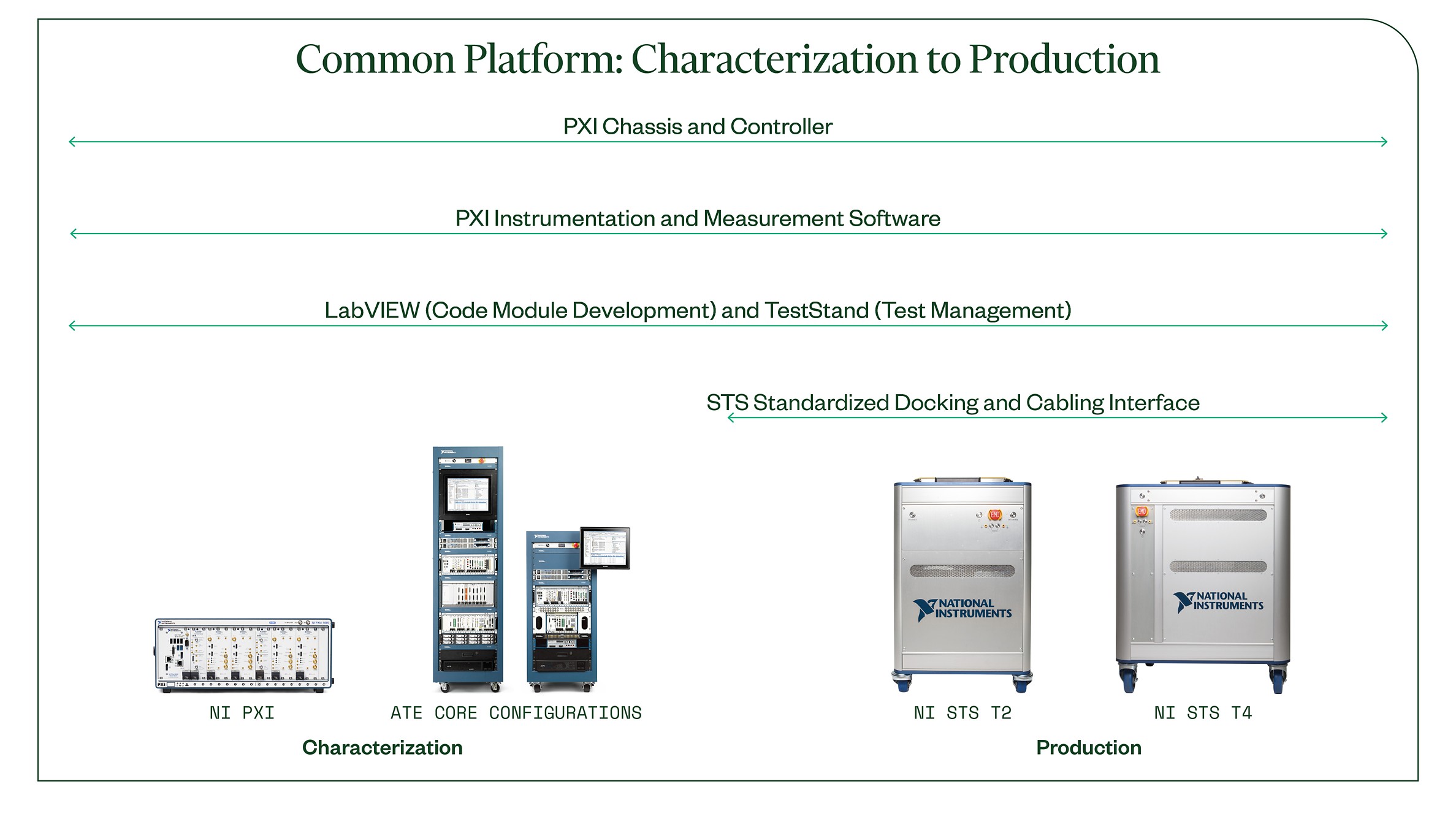

デバイスレベルおよびモジュールレベルのテストをベンチ環境から生産環境に移行する場合は、検証ハードウェアおよびテストソフトウェアを再利用するのが最善です。 ここで説明したテストプロセスの多くは生産環境 (海外のアセンブリおよびテスト会社または委託製造元のウェーハレベルまたは生産モジュールレベルのいずれか) で使用されています。 またユニットテストのコストを最適化すれば、テスタのコスト、テスト時間、フロアスペースを最小限に抑えられるため、この点についてもNIなどの企業と連携し、ベンチテスト装置を製造テスタに再パッケージ化し、PXIを利用してテスト時間を最適化することでメリットが得られます。

図5. 特性評価から生産まで共通のプラットフォームを使用

システムレベルのFMCW Lidarテスト

この段階では、すべてのLidarハードウェアおよびソフトウェアが一体化され、システムレベルのテストを受けます。 理想的なシステムレベルのテストでは、完全なFMCW Lidarを小さなチャンバに配置し、現実世界の長距離環境を光学的にシミュレートします。こうすることでLidarにポイントクラウドを構築させ、現実世界の環境をエミュレートします。 この記事の執筆時点では、低コストで市販されているFMCWの完全なポイントクラウドエミュレーション手法は存在しません。

しかし、オブジェクトやターゲットの光学的なシミュレーションは可能であり、光学系やアルゴリズムの検証、キャリブレーションの実行で、また製造テストの実施中において非常に役立ちます。Konrad Technologies社、Dvin Technologies社、Averna社などのNIパートナーは、Lidarのオブジェクトエミュレーションおよび環境シミュレーションのソリューションを提供しています。

また、光学系の背後で信号をデジタルで注入し、Lidarシステムから完全なポイントクラウドが見えているかのようにすることもできます。

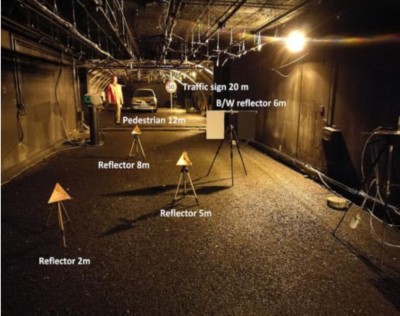

理想的なシステムレベルの検証は存在しないため、ほとんどのエンジニアはフィールドテストに頼っています。 エンジニアはLidarシステムによるイメージングを実現するために、既知のオブジェクトとその特性を屋内または屋外に配置します。 次に、Lidarの性能をグランドトゥルースに対して検証し、システムの合否を判定します。 現在、多くの企業がこの方法をLidarシステムの最終製造テストに採用していますが、拡張は困難です。

図6. Lidarフィールドテストの範囲1

まとめ

Lidarテクノロジは常に進化しています。 自動運転車の実現にはまだ残された課題が多くあり、FMCW Lidarは大きな貢献を果たす存在となっています。 しかしここで説明した課題を考えると、Lidarを商業的に実現するためには、さまざまなドメインの専門知識を持つ企業同士が協力する必要があることは明らかです。 こうした課題に協力して取り組み、成果をもたらすソリューションへと結び付けましょう。 NIのADAS/自動運転チームがいつでもお客様への対応準備を整えています。ぜひお問い合わせください。

次のステップ

NIパートナーは、日本アライアンスプログラムに参加しているシステムインテグレータを中心としたパートナー企業で、代理店の関係は有していません。