TrainSim:鉄道のデジタル車両ツイン

Siemens AG Mobility Division、George Kaehlerk

課題:

Siemensは、品質低下を恐れずに、非常に複雑な製品を競争力のある価格で迅速に市場に投入するために、開発プロセスの早い段階で新しい鉄道のすべてのコンポーネントをテストする機能を必要としていました。

ソリューション:

鉄道の完全なモジュール式デジタルツインの開発と、すべてのコンポーネントを完全にシミュレーションまたはHIL方式でテストできる環境。Siemensは、NIのハードウェアとソフトウェアを使用する500以上のテストベンチを保持しています。

投稿者:

Siemens AG Mobility Division、George Kaehler

Siemensはデジタルツインを使用して鉄道設計の検証を迅速化

概要

1879年、Werner von Siemensが初の電気機関車を発明しました。現在、Siemens Mobilityは、電動化され、環境に優しく、効率的な輸送手段を求める世界的な要望により成長を続ける業界のニーズを満たす、高品質車両および鉄道インフラを提供する世界最大の企業の1つです。今日の顧客は、独自のニーズに合わせて再構成可能な柔軟な車両プラットフォームを求めているため、最高品質基準を確保しながら、これらのプラットフォームをこれまで以上に迅速に提供する必要があります。

テストの仮想化による製品開発の加速

以前は、新しい鉄道タイプの試運転期間は6か月以上かかりました。これは、1日に推定10,000ドルの費用がかかる可能性がある大規模な物理テストが必要だったためです。ここで予期しないテストによる遅延が発生すると、顧客への納品が遅れ、信頼が低下するだけでなく、高額な契約上の罰金が科されるリスクがあります。

Siemensの目標は、お客様のニーズを満たし、複雑な鉄道システムを提供することで、お客様により大きな価値を提供することです。物理的なテスト時間は、新しいシステムの複雑さと新規性に比例して増加するため、長時間の遅延を避けるためには新しいアプローチが必要であることはわかっていました。

当社の目標:

- テストの全体的なコストを削減し、予測可能性を高めることで、正確な時間、リソース、予算の予測をサポート

- テスト時間を短縮して短納期を実現し、新しいテクノロジーをより迅速に市場に投入

- 製品の複雑性が増しても品質を維持

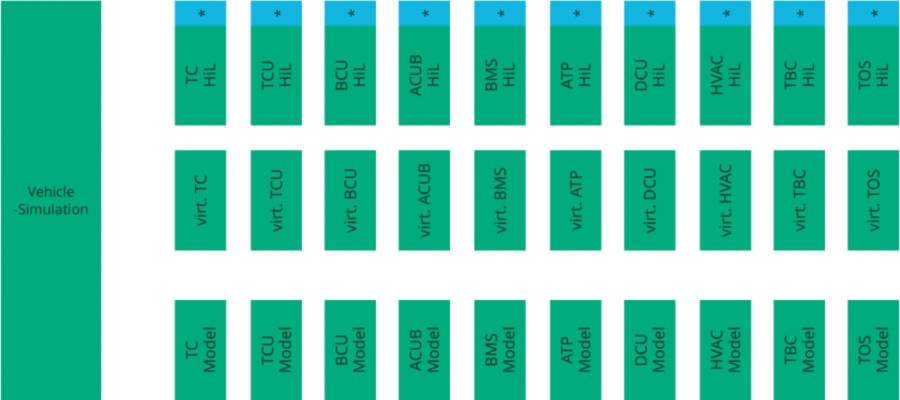

このような理由から、Siemensは製品に組み込まれる前にすべての電子およびソフトウェアコンポーネントをテストできる「TrainSim」と呼ばれるシミュレーション戦略を採用しました。TrainSimは、すべてのコンポーネントをデジタル表現することで、これをさらに一歩進め、エンジニアはノートPCから離れることなく「実際の鉄道」でソフトウェアをテストできます。TrainSimは、完全なシミュレーション環境または「TrackSim」内で実行され、地理的トポロジからトンネル内の劣化したGPS信号、さらには葉や天候による滑りやすいレールに至るまで、鉄道が遭遇するすべてのシナリオを正確に表現できます。

アプリケーションアプローチ

当社の戦略は、デジタルツインの概念が中心です。大規模なモデルライブラリは、各鉄道コンポーネント (ソフトウェア、ハードウェア、通信、回路図) の特性を表します。当社手法と従来の手法の異なる点は、モノリシックアーキテクチャからモジュール式アーキテクチャに移行した点です。車両全体を表す単一のモデルを作成するのではなく、メカニカルスイッチなどの小さなコンポーネントから大型デバイスやコントローラに至るまで、綿密な設計やモデリングを行うことに重点を置いています。数百のコンポーネントからなるこのライブラリを使用することで、車両開発チームと同期してデジタル鉄道をゼロから「構築」できるようになりました。私たちは毎晩、すべての最新の開発を取り入れ、車両開発の現在の状況を開発者に提供します。このサイクルにより、毎日最新の情報を入手できるようになり、このソリューションを効果的に実装するために不可欠です。

このアプローチには、過去の開発状態でコンポーネントを簡単に再テストできるため、障害を正確に特定できるなどの利点があります。また、任意の時点で鉄道を「切断」できるため、実際のハードウェアをコンポーネント、サブシステム、またはシステムレベルで簡単にテストできます。

このシステムを提供するために、当社は500超の個別のテストベンチとシステムを維持しており、それぞれがさまざまなソフトウェア構成とさまざまなハードウェアを実行しています。また、すべてのコンポーネントは、数万の構成を使用してリアルタイムでデバッグできます。

このような大規模で複雑なテストインフラストラクチャの管理には標準化が不可欠であり、複雑なシステム内でルールの作成とデバッグのプロセスを効率化するために、設計のあらゆる側面で標準テンプレートを使用しています。アプリケーションの複雑さを考えると、1人のエンジニアがすべてを監督することはできません。これらの基準を通じて透明性を高め、複数の個人が効果的に貢献できるようになります。さらに、継続的なメンテナンスおよびガバナンスタスクにより、アーキテクチャ開発プロセス全体で一貫した品質が確保されます。

モデルとテストベンチの複雑なライブラリを作成するための高額な先行投資にもかかわらず、このアプローチはテストのための効果的でコスト効率の高いビジネスモデルであることが実証されています。開発時間、物理テスト、製品品質、納品スケジュールの節約が、このプログラムに支払った費用の数倍に及んでいることを知っています。

部門を超えたコラボレーション

このプロジェクトの成功の鍵は、技術面以外での、設計プロセス全体にわたるエンジニアとのコラボレーションにあります。価値を高めるには、サイロ化された1つのタスクだけに集中することはできません。製品設計ワークフロー全体を通して各タスクの価値を理解し、各タスクを最適化し、それらのタスク間の転送を行う必要があります。テストチームとして、私たちはエンジニアに意見を押し付けるのではなく、耳を傾け、関わり、エンジニアのニーズを把握する努力を続けることで、製品設計ミーティングに出席してきました。この取り組みにより、製品グループ内でのHILおよびデジタルツイン手法の採用が加速しました。

この信頼により、当社の小さなエンジニアチームが多数の製品グループにサービスを提供できるようになりました。各チームは、システムの設計チーム、デジタル車両ツインの私たち、テストソフトウェアと装置のNIなど、それぞれの分野で卓越した能力を発揮できるように最適化することができます。全員が互いを信頼し、自分の役割を果たすことで、チームはより強くなります。

NIツールとエコシステムの使用

Siemensでは、テストインフラストラクチャにおける業界標準の再作成ではなく、より優れた製品の設計にエンジニアリンググループを集中させたいと考えています。NIプラットフォームは、市場で最も包括的なI/O、組込コントローラ、テスト開発ソフトウェアを提供しているため、当社はこのプラットフォームを選択しました。当社では、NIテストソフトウェアに接続された数百のNIシャーシで数千のNIモジュールを使用しています。さらに、NIのオープンアーキテクチャにより、必要に応じて他社製のコンポーネントを使用したり、独自のカスタム要素を開発したりする柔軟性が得られます。

- NI LabVIEWは、グラフィカル言語と完全な環境が直感的かつ生産的に使用できるため、開発の第一候補となります。ここでの主なユースケースは、コンポーネントの個々のモデルの開発です。

- NI VeriStandは、信号マッピングを変更するだけで、シミュレーションされたコンポーネントを実際のコンポーネントと交換できるシミュレーション環境を提供します。主な利点は、LabVIEW、MathWorks® Simulink®ソフトウェア、その他の言語と密接に統合されたこのエコシステムの適応性とオープン性にあります。

- PXIプラットフォームは、小型で高チャネル密度のフォームファクタで信頼性の高い計測器を提供します。

- NI CompactDAQハードウェアは、調整された測定のための小型で堅牢なソリューションを提供します。LabVIEWと簡単に統合できるため、LabVIEWはラボ全体で一般的な選択肢となっています。

システムの成功

当社のモジュール式鉄道シミュレーションは業界初であり、顧客に大きな価値を提供します。鉄道は旅客機と同じくらい複雑ですが、顧客固有の要件となるため、少量多品種の環境で製造されます。高品質なデジタルツインテスト戦略:

- 設計プロセスの初期段階で問題がシステム的になる前に特定されるため、コストを削減できます。これにより、物理的なテストや後期の製品の再設計にかかるコストが大幅に削減されます。

- 設計検証の試運転をたった数週間に短縮し、市場投入までの時間を短縮します。これは大幅な改善です。

- 従来のテストや物理テストでは検出できなかったコーナーケースの欠陥を特定することで品質を向上します。

コンポーネントのほぼすべての新しい構成をテストする能力により、非常に複雑で高度にカスタマイズされた製品を、品質の低下を恐れることなく競争力のある価格で迅速に市場に投入できます。

今後の開発予定

当社の目標は、会社全体、お客様、サプライヤーだけでなく、最初のアイデアから車両の廃止まで、車両のデジタルツインを供給することです。設計サイクルの早い段階でテストを導入することで、設計プロセスの早い段階で欠陥を検出することができ、鉄道品質の向上、時間の節約、コストの削減に寄与します。この目標を達成するには、モデルへのアクセスをSiemensの何千人ものエンジニアだけでなく、サプライヤー、メンテナンスグループ、パートナー、顧客に拡大する必要があります。

すべてのエンジニアが開発に使用するシミュレーションされたテスト環境にアクセスできるため、トレーニングの質と信頼性が向上し、当社製品の顧客およびユーザ満足度が向上します。

投稿者情報:

George Kaehler,

Siemens Mobility GmbH