China Steel社: NIテクノロジを用いた状態監視/診断システムでダウンタイムを回避

Dr.Zhizhong Wang氏、China Steel Corporation Iron and Steel社、R&D部門

「迅速かつ便利で安定したシステム開発を行うためのソフトウェアとハードウェア環境は欠くことのできないものですが、NIにはそれらのすべてがあります。」

― Dr.Zhizhong Wang氏、China Steel Corporation Iron and Steel社、R&D部門

課題:

China Steel社の施設をより厳密に監視することで、コストのかかる装置の障害とダウンタイムを防ぐ。

ソリューション:

モノのインターネット (IoT) を使用してリアルタイムでリモートに施設を監視し、大量のデータを施設管理に変換し、施設の異常を直ちに検出する、問題志向のスマートな解析システムを開発する。また、このシステムによって施設全体の効率向上、エネルギーの節約、炭素排出量の削減、職場の安全性強化を実現する必要がある。

作成者:

Dr.Zhizhong Wang氏 - China Steel Corporation Iron and Steel社、R&D部門

柯忠和 專案工程師 - 中國鋼鐵公司

李仙家 工程師 - 中國鋼鐵公司

林智賢 工程師 - 中龍鋼鐵公司

黃永立 工程師 - 中龍鋼鐵公司

陳鴻飛 課長 - 中鴻鋼鐵公司

林銓亮 技術人員 - 中鴻鋼鐵公司

王嘉勝 工程師 - 中鴻鋼鐵公司

動機

China Steel Corporation (CSC) 社は、台湾で最大の統合鉄鋼メーカーです。 当社の目標は、施設のメンテナンス効率や管理効率を強化することです。何よりもまず、この目標を達成するためには、機械状態監視 (MCM) デバイスの設置コストと、予期しない障害によって発生する損失のトレードオフを理解する必要があります。また、自社が保有する装置の重要な部分や、メンテナンスの難易度も考慮する必要がありました。効果的なMCMを使用すれば、メンテナンスマネージャーは重要な装置の状態をリアルタイムで把握できます。このことは、鉄鋼メーカーにとって競争上の優位となります。

当社が最初に開発した施設オンライン監視および診断システム (FOMOS) は、1998年にCSCの生産ラインに設置されました。システムは圧延装置の振動など、特定の問題をうまく監視することができましたが、数年後、システムの信頼性は低下しました。私たちは、ハードウェアとソフトウェアの機能が限られていることに気付きました。処理能力、ワイヤレスネットワーク、ソフトウェア接続に最新の技術を活用する、スマートで、よりコネクテッドなシステムを構築できることは認識していました。MCMシステムは容易に開発できても、特定の課題を解決するのは困難でした。

課題

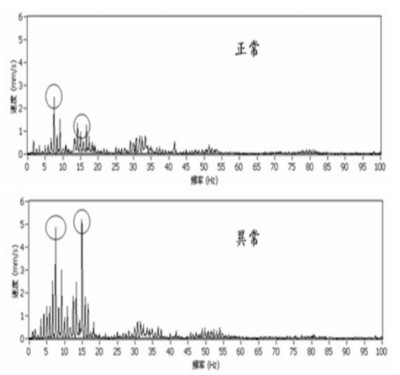

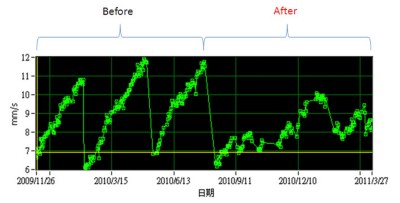

解決すべき最大の課題は、多数のFALSEアラームを発生させることなく、どのようにして早い段階で設備の異常を検出するかということでした。振動は相対的な状態インジケータであり、システムや構造の動剛性や伝達性の影響を強く受けるため、実際の状況においては、同じ場所と操作状態に置かれた同じ2つの装置でも、数年間運用した後の振動レベルが異なるということはよく見られます。図1は、通常の操作ステータスにおける、まったく同じ2つの冷却ファンで、この現象が起きていることを示しています。振動信号は、異なる信号処理やアルゴリズムによって使用される情報 (摩耗、不均衡、ずれ、衝撃荷重、およびベアリングの障害など) を示す重要なインジケータとなります。

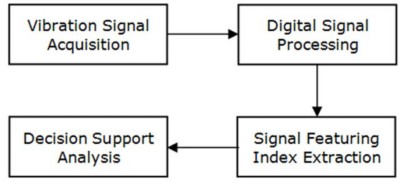

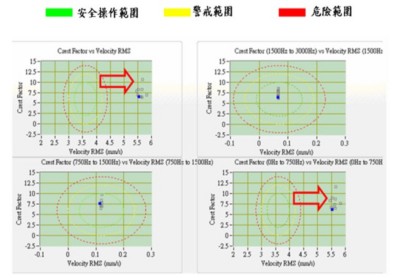

従来の監視および診断システムでは、機械操作の性質に関係なく、同じまたはわずかなインジケータや基準を使用して、さまざまな機械の状態を監視および診断します (図2)。そのため、これらのシステムでは、アラームが発信されなかったり、誤って発信されることがよくありました。さらに面倒なことに、監視対象の装置が多様であり (図3)、操作レジームが複雑で、さらに統合された製鉄所内の多くの処理ラインで広範囲に使用されているため、わずか数人の診断の専門家で目標を達成することは現実的ではありません。このような課題を考慮した結果、MCMシステムの有効性と効率性を向上させるためには、人工知能を導入することが最適だということがわかりました。

画期的な診断テクノロジ

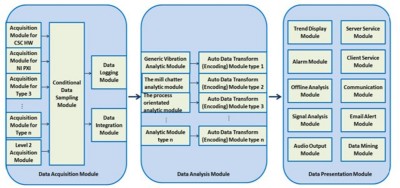

当社の新しいオンラインMCMシステムであるFOMOS-AIは、従来の方法 (図4) の代わりに装置の動作に基づいた、特許取得済みのセルフラーニングシステムです。振動信号から有益なインジケータを抽出するために、監視対象装置の操作コンテキストを、4つの異なるパターン (速度が一定で負荷が安定している、速度が一定で負荷が変動する、速度と負荷が変動する、一定の速度と異なる負荷、往復運動) に分類しました。データ抽出のための解析モジュールは6つあります (図5)。

自己診断の確度を向上させるため、複数のインタラクティブな状態信号を同時に取得することで、各モジュールにデータを統合します。さらに、施設で深刻な障害が発生した場合には、解析モジュールのシステムインテリジェンスや障害特定機能を増やすことができます (図6)。これにより、大量のデータを取得して自動変換し、状態監視および予後テクノロジ用のアクション可能な情報が得られます。

システムソフトウェア設計機能

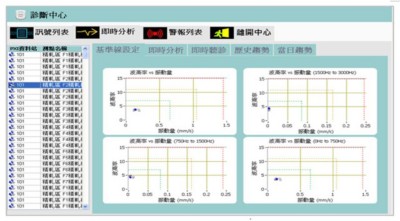

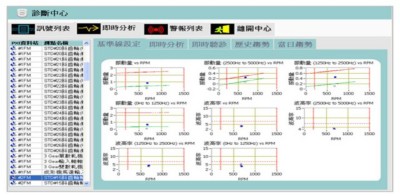

さまざまな障害診断アルゴリズムや障害検出アルゴリズムを実装できるよう、FOMOS-AIのハードウェアとソフトウェアのアーキテクチャは、最大限の柔軟性を念頭に置いて設計されました。LabVIEWでプログラミングされたシステムソオフトウェアは、診断センター、電子メール設定、およびベースライン設定 (図7) で構成されています。

ハードウェアは、NI PXIまたはCompactDAQで実装できます。システムには次のような特長があります。

- 必要な解析モジュールを選択すると監視と診断が可能になる、柔軟な実装。

- 蓄積されるカスタマイズ可能な診断ルールと、モジュール式のソフトウェア構造 (図8)。

- 摩耗信号処理および解析機能 (図9)。

- 仮想測定ポイント。1台の物理的なセンサーで多数の仮想的なポイントを通じて、さまざまな計測を実行できます。

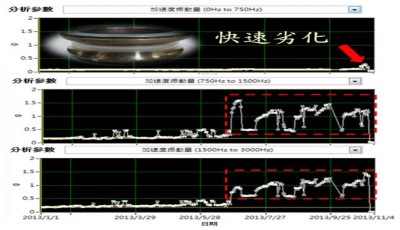

- ベースライン設定。複数のインジケータを通じて振動信号の多様な変化を観察することで装置の状態を判断できます。複数次元のベースライン設定とアラーム設定は、操作レジームと機械の動作に基づき、統計的な解析や専門家による診断を使用して確立されています (図10および11)。図12は、障害のある高速機械加工 (HSM) 仕上圧延装置のメインモーター冷却ファンを示しています。このファンでは、全体的なトレンドに劣化の兆候は見られませんでしたが、7月初旬に高周波帯域幅の加速の上昇、11月初旬にモーターベアリングの機能的障害が確認されました。

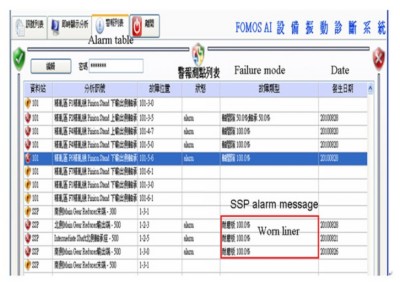

- 自動化された障害の符号化およびレポート。アラームメッセージは、あらかじめ設定されたメールグループに、会社のEメールシステムを通じて毎日報告されます。

アプリケーション

FOMOS-AIは装置の操作レジームと動的な挙動に応じて、特定のアルゴリズムが組み込まれた独自のデータ収集および解析モジュールを採用します。その結果、早期の警告や正確な診断だけでなく、よりコスト効果の高いメンテナンスプロセスを実現できます。当社ではシャットダウンの頻度が減り、定期メンテナンスをより頻繁に実行できるようになりました。このことは、設備総合効率 (OEE) にとって有益であることが実証されています。次の例は、圧延装置におけるFOMOS AIのtrue値を示しています。

1. SSPのスライド式レールの摩耗

2004年、生産性を高めるためにHSMにSSPを導入しました。ただし、鋼スラブの鍛造では大きな衝撃と摩耗が生じ、早い段階で施設に損傷が発生する可能性があります。同様のSSPによって、メインビームの破損、シンクロナイザべアリングの焼き付き、同期シャフトのひび割れなどの深刻な損傷が報告されました。

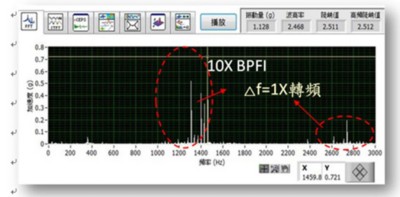

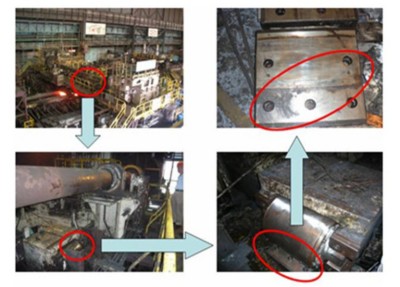

FOMOS-AIが初めて実装されてから現在に至るまで、さまざまな障害モードが予測されてきました。2010年、鍛造処理中に3つのスライド式レールの摩耗が検出されました (図13)。この障害モードはスペクトル解析 (図14) と現場での検査で確認されました。エンドユーザーはこのイベントを容易に追跡し、定期メンテナンスの際に、部品を交換するタイミングを決定しました (図15)。新しい素材で作られたスライド式レールがFOMOS-AIによってテストされ、劣化率を変化させながら、各素材のパフォーマンスを判断しました。2010年8月に新しいスライド式レールが設置されてから (図16)、衝突振動が軽減され、SSP全体のサービス寿命が大幅に改善されました。

2. スピンドルとピストンスタンドの間のギアカプリングスプラインのフレッティング摩耗

ギアカプリングは、仕上圧延装置のピニオンスタンドとUJスピンドルの間の接続として設計されています。衝撃と高い伝達トルクが継続的に発生する場合、スプライン間の隙間が大きいと、フレッティング摩耗が急激に進む可能性があります (図17)。スプラインが過度に摩耗すると、カプリングスリーブが破損する可能性があります。その結果、膨大な生産ロスが発生し、設備の修理費用が高額になります。この障害モードはFOMOS-AIの振動波形とSTFT解析で容易に認識できます。必要なメンテナンスのリードタイムは約2か月になります。

結果

FOMOS-AIは、従来型の振動基準にとらわれず、さまざまな施設で不足している知見を拡大するために新しく開発された診断テクノロジです。不明な障害モードをトリガし、インテリジェントな解析モジュール、セルフラーニングアルゴリズム、自動符号化でトレンドを確認できます。NIプラットフォームを使用することで、経験豊富な振動の専門家に相談しなくても、FOMOS-AIを容易かつ効果的にカスタマイズし、わかりにくい障害モードを検出することができます。

FOMOS-AIでは、CSCで使用可能な多様なアプリケーションにより、重要な装置の潜在的な障害を視覚化できることが実証されています (図18)。これにより、3.5億台湾ドルを削減できただけでなく、高いOEEと卓越した予知保全により、世界鉄鋼協会から優秀賞を受賞することができました。

著者情報:

Dr.Zhizhong Wang

China Steel Corporation Iron and Steel社、R&D部門

台湾

Kenny.expert@xwin.com.tw