FETおよびSSRを使用した自動テストシステムでスイッチングコストを削減する

内容

- 概要

- ソリッドステートリレー (SSR) とは

- 電界効果トランジスタ (FET) スイッチとは

- 進化するFET/SSR技術

- PXI FET/SSRスイッチモジュールでテストのコストを削減

- まとめ

- 関連リンク

概要

自動車のエンジンや熱電対などさまざまな製品に使用されるメカニカルリレーは、どのようなソースからの信号でもルーティングできる使いやすい低コストデバイスです。自動テスト市場で頻繁に利用されるようになったのは当然の結果です。しかし、業界で採用されているにもかかわらず、メカニカルリレーは比較的低速 (毎秒数百チャンネル) である上に寿命が限られているため、半導体妥当性確認テストなどのアプリケーションには適していません。

半導体とは、長年にわたって進化を続けてきた量産デバイスです。これらのデバイスが複雑になればなるほど、そのテストに関わるオーバーヘッドも複雑になります。現在では、半導体チップがあまりにも高度になり、その製造よりもテストにかかるコストの方が高い場合もあるほどです。長期的にチップのコストを抑えるには、半導体の製造元は、各デバイスのテストにかかる時間を短縮し、計測費用を最小限に抑えることで、テストのコストを削減しなければなりません。スイッチシステムの場合、スキャンレートが高く寿命が長い部品を用いるのが最善策です。このような特性は、メカニカルリレーにはなく、ソリッドステートリレー (SSR) や電界効果トランジスタ (FET) スイッチなどのデバイスが持ち合わせているものです。毎秒50,000チャンネルにのぼるスイッチング速度を持ち、機械的寿命という制限がないFETとSSRを使用すれば、テスト時間が短縮されるとともにスイッチ部品の交換頻度が少なくなるため、多くのアプリケーションでオーバーヘッドを低減できます。さらに、小型のフォームファクタによってスイッチシステムにかかる初期費用も最小限に抑えることができます。

ソリッドステートリレー (SSR) とは

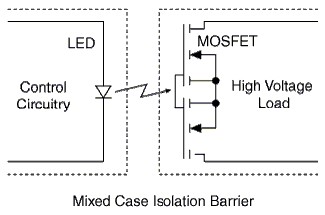

ソリッドステートリレーは、LEDを用いて制御する感光性の金属酸化膜半導体電界効果トランジスタ (MOSFET) を使用して構築されています。カプセル化されたLEDからの光によって感光性のMOSFETが作動し、それを通じて電流が流れるようになります。

図1:ソリッドステートリレー (SSR) の構造

LEDの作動により制御回路とMOSFETの間がガルバニックバリアで絶縁されているため、SSRは高電圧アプリケーションに適しています。一方で、MOSFETでスイッチングが行われているため、接点間にガルバニックバリアは生じません。MOSFET上にゲートドライブが存在しない場合、MOSFETのドレイン‐ソースチャンネルには非常に高い抵抗が発生します。そのため、接点間の接続は解除されます。SSRは、機械的アームの代わりにソリッドステートデバイスであるMOSFETを利用して状態をスイッチするため、機械的寿命という制限がありません。また、SSRのスイッチング速度はメカニカルリレーよりも高速です。SSRの切り替え時間は、LEDの電源オン/オフに必要な時間 (約0.5~1 ms) によって異なります。これは、メカニカルリレーの機械的アームが状態間を移動するために必要な時間よりも短い時間で行われます。

PXI-2533/PXI-2534 256クロスポイントマトリクスモジュールは、SSR技術を採用した高密度スイッチ製品です。どちらのモジュールも、機械的寿命と同時接続数は無制限であり、すべてのチャンネルにおいて1 Aで最大55 Vの信号のスイッチを行うことができます。

図2:NI PXI-2533 256クロスポイントSSRマトリクスモジュール

電界効果トランジスタ (FET) スイッチとは

SSRと同様に、FETスイッチも機械的なデバイスではないため、機械的寿命という制限はありません。FETスイッチは、一連のCMOSトランジスタを用いて回路の接続と切断を行います。SSRと異なるのは、制御回路が、LEDではなくトランジスタのゲートを直接駆動させる点です。トランジスタゲートを直接駆動させることにより、LEDの電源オン/オフにかかる時間は問題外となるため、はるかに高速のスイッチングを実現できます。また、機械部品やLEDを搭載していないため、FETスイッチは非常に小さいサイズにすることもできます。ただし、FETスイッチにも欠点はあります。物理的な絶縁バリアがないため、低電圧信号でしか使用できません。

FETスイッチは、高速スイッチングが必要な低電圧のマルチプレクサおよびマトリクス構成のアプリケーションで最もよく使用されます。PXI-2535/PXI-2536 544クロスポイントマトリクスモジュールは、FETベースのスイッチモジュールの例であり、最大で毎秒50,000クロスポイントの速度でスイッチングを行います。

図3:NI PXI-2536 544クロスポイントFETスイッチモジュール

進化するFET/SSR技術

最近まで、FETおよびSSRデバイスは、パス抵抗が高く、時には1 kΩを超えることもあるため、テストシステムにおいて計測エラーを引き起こすと認識されていました。そうした理由から、自動計測に用いられない傾向にありました。しかし、近年のトランジスタ技術の進歩により、FETとSSRのパス抵抗はメカニカルリレーと同等にまで低減されました。たとえば、NI PXI-2533 256クロスポイントSSRリレーはパス抵抗が1 Ωで、これはほとんどのメカニカルリレーモジュールのパス抵抗と同等かそれ未満です。このように大きな技術的ブレークスルーにより、FET/SSR技術の本来持つメリット (機械的寿命という制限がなく、高速スイッチングが可能であるなど) を十分に活用できるようになると同時に、高いパス抵抗の影響も解消されました。

PXI FET/SSRスイッチモジュールでテストのコストを削減

FET/SSRデバイスを使用すると、初期費用の削減、スイッチシステムの寿命延長、テスト時間の短縮などにより、自動テストシステムのコストを削減することができます。

FET/SSRのサイズがコンパクトであることが、PXIスイッチシステムの初期費用の低減につながっています。PXIスイッチモジュールのコストは、リレーコンポーネント、バックエンド回路、モジュールを構成するために使用されるプリント基板 (PCB) などの材料のコストに基づいています。また、FET/SSRの小型のフォームファクタにより、極めて高密度のシングルスロットPXIスイッチモジュールが簡単に構築できます。これにより、半導体検証テスタで使用されるような高密度スイッチシステムを構築する際に、PXIモジュールの数を減らすことができ、その結果、シャーシ内で使用されるPXIスロットの数を減らすのにも役立ちます。使用するモジュールが少なければ、未処理材料やバックエンドアーキテクチャにかかるコストも抑えられます。PXI-2535 544クロスポイントマトリクスは、FET技術を用いて構築された非常に密度の高いPXIスイッチモジュールの一例です。

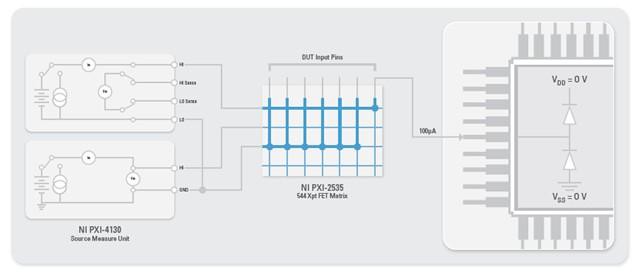

機械的寿命という制限がなく、高速スイッチングが可能であるFETの特長は、テストシステムのコスト削減にも役立ちます。一例として、500のI/Oポイントを持つチップに対して10種類のテストを行うためのシステムについて考えてみます。このチップは多くのデバイスに使用され、累計売上数は月100万個と推定されています。このテストシステムは、NI PXI-4130ソースメジャーユニット (SMU) と、SMUの全500ポイントをルーティングするためのスイッチングフロントエンドを使用して構築されており、中断することなく連続的に実行する必要があります。FETベースのスイッチ製品とメカニカルリレーベースの製品を使用した場合のコストを比較すると、以下のようになります。

PXI-2535 544クロスポイントFETスイッチの毎秒50,000チャンネルのスキャン速度を使用すれば、100万個のチップすべてを12日未満でテストできます。FETには機械的寿命という制限がないため、スイッチモジュールの交換コストもかかりません。

図4:SMUと544クロスポイントFETスイッチを使用したチップテスト

メカニカルリレーを用いたスイッチモジュールで同じ密度のものを使用した場合、コストははるかに高くなります。メカニカルリレーの一般的な寿命は100万回程度の開閉で、速度は毎秒250チャンネルです。100万個のチップをすべてテストする場合、各リレーは1000万回閉じるため、リレーモジュールを10回交換することが必要になります。これにより、システムの保守にかかる総費用が増加します。メカニカルリレーの速度が遅い場合は、FETを用いた場合に比べ、さらにコストが高くなります。メカニカルリレーを用いて100万個のチップをテストするのにかかる時間は231日です。したがって、メカニカルリレーを使用すると、FETを用いたモジュールと比較して、生産現場の保守と稼働に219日分の追加コストがかかることになります。テスト期間が長くなると、在庫管理や製品の出荷にまでしわ寄せがいくことになります。

これは仮説でしかありませんが、FET/SSR技術を利用することで実現できるコスト削減の効果を示す一例です。

まとめ

自動テストシステムにおける信号ルーティングのソリューションは、1つではありません。実際に、利用できるソリューションの数は増え続けています。FET/SSRを利用したスイッチソリューションはこれまでも販売されていましたが、トランジスタ技術の進歩のおかげで、最近になってようやく現実的なオプションとなりました。こうした技術の進歩により、高速スイッチングが可能、機械的寿命という制限がないといったソリッドステートスイッチのメリットを活用して、より高速で品質の高いテストシステムを低コストで構築することが可能となりました。