状態監視向けセンサ

概要

状態監視アプリケーション向けの計測テクノロジとセンサ

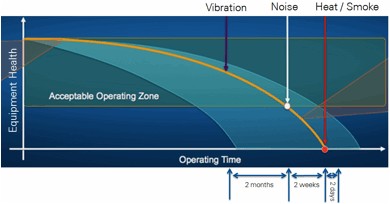

装置のコンポーネントに生じる変化は、多くのセンサによって検出されます。たとえば、回転機械の監視に最もよく使用されるものに振動センサがあります。多くの場合、故障が発生する約2ヶ月前に装置のコンポーネントの機械的な劣化を検知できるとされています (図1)。

図1: センサを使うことで設備の劣化を事前に検出できます。

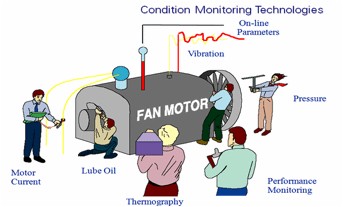

それ以外にも、図2に示すように、装置の状態監視で使用されるセンシングテクノロジには、モータの電流を測定するセンサ、オイル解析センサ、サーモグラフィ、動的圧力センサ、速度をはじめとする動作状態を監視するセンサなどがあります。

図2: さまざまな状態監視テクノロジによって、各設備を担当するスペシャリストは設備の状態を把握できます。

表1に、状態監視に使用される各種センサの概要と代表的なベンダを示します。

| 計測対象 | センサの種類 | 周波数レンジ | 信号調節に対する要件 | ベンダ |

| 振動 | 加速度計 | >100 Hz | IEPE AC/DCカプリング ±24 V入力またはACカプリング アンチエイリアスフィルタ | IMI Sensors社 Connection Technology Corporation社 Endevco社/Wilcoxon社 |

| 振動 | 速度 | >20 Hz~<2 kHz | IEPE AC/DCカプリング ±24 V入力またはACカプリング アンチエイリアスフィルタ | IMI Sensors社 Connection Technology Corporation社 Endevco社/Wilcoxon社 |

| 振動 | 近接 (変位) プローブ | <300 Hz | 変調器/復調器アンチエイリアスフィルタ ±30 Vの入力レンジ | Connection Technology Corporation社 |

| 速度 | 近接プローブ | <300 Hz | 変調器/復調器アンチエイリアスフィルタ ±30 Vの入力レンジ | Connection Technology Corporation社 |

| 速度 | ゼロスピード対応の磁気センサ | 最大15 kHz | 24 VのDC電源 ±20 V | Honeywell社 SPECTEC社 |

| モータの電流 | シャント式電流センサ クランプ式電流センサ | 最大50 kHz | ±333 mVまたは±5 V | Magnelab社 |

| 温度 | RTD 熱電対 | 最大10 Hz | ノイズ除去、励起、冷接点補償 | NI |

| 温度 | 赤外線カメラ | 複数フレーム/秒 | イーサネット接続を利用するGigE Vision | FLIR Systems社 |

| 圧力 | 動的圧力センサ | >100 Hz | AC/DCカプリング IEPE (一部のモデル) ±24 V入力またはACカプリング アンチエイリアスフィルタ | Endevco社 PCB社 Kulite社 Kistler社 |

オイルの品質 オイル中の微粒子 | 粘性センサ 汚染センサ 微粒子センサ | 最大10 Hz | mAレベルの電流入力 ±10 V入力 50/60 Hzノイズ除去 | Kittiwake社 Honeywell社 HYDAC社 Poseidon Systems社 |

| 高周波数の「ノイズ」 | 超音波 | >20 kHz | AC/DCカプリング ±24 Vの入力レンジ アンチエイリアスフィルタ | UE Systems社 |

表1: 状態監視センサには、さまざまな計測対象、必要になる信号調節機能、およびベンダーがあります。

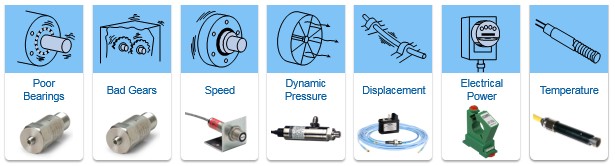

図3に、一般的なセンサ、およびセンサで監視される設備の故障モードの例を示します。

図3: 一般的なセンサ、および検出できる故障モード。

以下に示すように、各種センサを使用することによって、回転機械装置の機械的/電気的コンポーネントの劣化を監視することができます。

- 振動センサ: ローラーベアリングやギアボックスの摩耗、シャフトの位置ずれ、不均衡、機械的な緩みを検出するために使用されます。

- 速度センサ: 振動センサと連動することで、振動を回転速度とシャフト角度位置に関連付けることができます。

- モータ電流センサ: 一般的には、モータ制御センターに配置されます。ロータの異常、巻き線の緩み、ロータバーの劣化、電力供給の不均衡を検出することができます。

- 動的圧力センサ: 燃焼動力、乱流、キャビテーションを検出するために使用されます。

- 温度センサ: 多くの場合、摩擦による熱を検出するために使用されます。振動の計測と連動して劣化を検知するために、振動センサが付属している場合があります。

- サーマルイメージングセンサ: カメラの視野内の温度を広範に検出します。

- 超音波センサ: コロナ放電、アーク放電、トラッキングなどの電気的な問題を検出することができます。ローラーベアリングの摩耗の初期的な兆候を検出する場合にも使用できます。

- オイルセンサ: ベアリングやギアによって発生する摩耗粉を検出することができます。また、潤滑性を低下させるオイル内の汚染物質も検出できます。

装置、故障モード、センサを特定したら、センサの信号をデジタル化するための計測ハードウェアを選択します。どの計測ハードウェアを選択するかは、周波数レンジ、電圧レンジ、信号調節に対する要件といったセンサごとの特性によって異なります。

周波数レンジの観点からは、スタティックとダイナミックの2種類のセンサから選択することになります。ダイナミックセンサは、2 Hzを大きく超える周波数レンジを計測します。たとえば一般的な加速度計の場合、対象となる周波数レンジは、1 Hzまたは2 Hzから15 kHzまたは20 kHzまでといった範囲になります。また超音波センサでは100 kHz以上の周波数レンジが対象となります。そのヘテロダイン出力は数百Hz~40 kHzの範囲となります。一方、スタティックセンサでは、監視の対象となる物理特性を、1 Hzから10 Hzまたは20 Hzまでのレートで電気信号に変換します。

その他のセンサの特性としては、電圧レンジと信号調節に対する要件があります。30 Vもの電圧を生成するセンサもあれば、数ミリボルト程度の電圧しか生成しないセンサもあります。また、IEPEなどのセンサ電源が必要なセンサもあれば、冷接点補償が必要なセンサもあります。上記の表1には、計測の対象やセンサの種類に応じて信号調節に求められる一般的な要件を示しました。

NIでは、これらのセンサからデータを収集するためのさまざまなハードウェア、およびそれらのデータを処理/解析するためのソフトウェアを提供しています。これらのセンサーに接続するデプロイ可能なソフトウェアについては、以下のリンクを参照してください。