LabVIEWとPXIを使用して、最新型車両に搭載するセンサボックス向け自動CAN通信テストシステムを構築する

Joey Nino N. Aguila, Global Inventive Technologies Int'l Inc.

「数多くのメリットを備えているNIソフトウェア製品とハードウェア製品を使うことで、苦労せずにテスト/計測システムを構築できました。NI製品は柔軟で使い勝手がよく、オンラインでLabVIEWドライバを入手できるため、他社製品との統合も非常にわかりやすく簡単です。」

- Joey Nino N. Aguila, Global Inventive Technologies Int'l Inc.

課題:

制御された恒温槽内に最大6台のセンサボックスを配置し、分散型コントローラエリアネットワーク (CAN) 信号を介してこれらのセンサボックスから自動的かつ同時にデータを収集する高速のテスト/計測システムを開発する。

ソリューション:

NI LabVIEWソフトウェアとPXIハードウェアを使用して、検査対象デバイス (DUT) からCAN信号経由でデータを収集し、単一のフロントエンドソフトウェアでベンチトップ恒温槽の温度設定を制御する。

NI PXIモジュール式計測器があれば、高速のデータ収集で苦慮することも、タイミングと同期で悩むことも無くなります。NI製品が、これらの課題を引き受けてくれるからです。ハードウェアの実行速度は、このテストセットアップの要件である30 msを達成しています。LabVIEWはデータフローパラダイムを採用しているので、コードの同時実行と並列実行が可能です。テキストベースの逐次実行型プログラミングに取って代わる方式です。それによって、複数の計測器とデバイスを同時に制御して監視することができます。このテストシステムで使用したものを含め、ほとんどのベンチトップ計測器にはLabVIEWドライバがあり、オンラインで簡単に入手できます。そのため、以前より楽に計測器を統合して管理できます。こうした利点のおかげで、私達は作業に集中してシステムの機能を順調に開発することができました。

主要コンセプト

このシステムで対象となるDUTは、最新型車両に搭載するセンサボックス (図1参照) です。このセンサボックスによって、横加速度/縦加速度、ヨーレート、ロールレート、およびx/y/z軸方向の測定を実施します。このDUTの場合、エンジン制御装置 (ECU) からCAN信号経由でデータを送信する前に、一定の内部処理が必要です。ECUは車両のメインコントローラとして機能し、ちょうど人間の頭脳のように情報を解釈して行動を起こします。

テストの原理はシンプルです。解析エンジニアは、恒温槽内にCAN計測器に接続可能なDUTを配置して、希望の温度に設定します。次に解析エンジニアはCAN通信経由で計測値を確認し、後の解析用にローカルハードドライブにMicrosoft Excel形式でデータを保存します。恒温槽本体に複数のセットポイントをプログラミングで設定することはできないため、エンジニアはこれを手動で設定する必要があります。その後のテスト手順では、特定の時間にDUTの電源オンリセット (POR) を実行してその反応を観察し、30 msごとに読み取りを実行します。このデータの読み取りに高速のハードウェアが必要です。

テストの意義

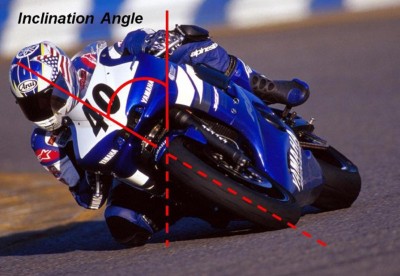

DUTの主な機能は、車両の走行中、特にジグザグに走行するとき、またはバンク (傾斜面) の付いた道路を走行するときに、重心と速度に関するある種の計測値を提供することです。ECUはこの計測値を評価することで、車両のシャフトやホイールの位置を補正し、横滑りを防止します (図2参照)。

DUTの機能には人命が関わるため、デバイスは常に正確に動作することが肝要であり、極端な温度下でも同様に正確な動作が求められます。量産化に先だって実験室で、デバイスの機能をテストするのはそのためです。

システムの説明

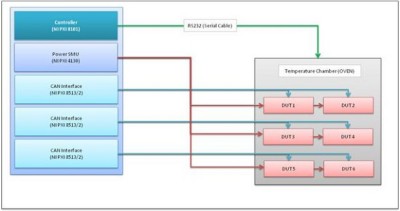

当社のシステムは、恒温槽内における温度の上昇/下降を制御および監視し、DUTに電圧を供給してこれを測定するほか、CAN通信を介して高速でデータを収集します (図3参照)。このほかにも、Excelを使用してリアルタイムでグラフを表示し、データロギングを実行します。

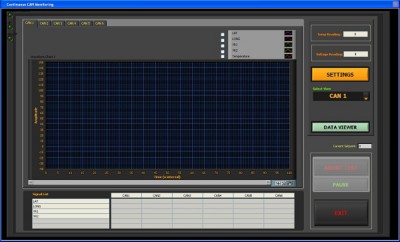

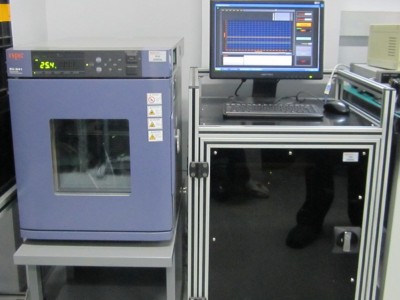

解析エンジニアはテスト設定を入力し (図4参照)、OKをクリックしてデータの収集を開始します。システムは自動的に停止すると、データをローカルのハードディスクに保存します。そのため、テストの間中ずっとエンジニアが付いている必要はありません。テストが終了すると、システムは解析を実行する準備ができます。NIソフトウェア/ハードウェアは、当社システムの仕様と構成に非常によく適しています。コントローラ、SMU、CANインタフェースなどのハードウェアすべてがコンパクトなシャーシに統合されているため、実験室でも場所を取らず、狭い所で使用するときに大変便利です。

システム設計

当社は、温度管理された環境で複数のセンサボックスデバイスをテストできる自動テスト/計測システムを構築しました。テスト設定をカスタマイズしたことで、最大6台のデバイスから同時にデータを収集できます (図5参照)。

私達が選んだのは市販のPCではなく、2スロットのNI PXI組込コントローラです。これは、堅牢性、性能、モジュール性、低コストという点を考慮した結果です。CAN経由のデータ収集は、CAN用NI PXIソリューションを使って実行しています。NI PXI-8513/8512は、ソフトウェアによる選択が可能な2スロットのCAN PXIインタフェースです。このモジュールは、数百のCANフレームと信号をリアルタイムかつ高速で操作するのに適していて、HIL (Hardware-In-the-Loop) シミュレーション、RCP (ラピッドコントロールプロトタイピング)、バスの監視、オートメーションの制御などのアプリケーションで必要とされます。ソフトウェアによる選択が可能という特性によって、このモジュールはオンボードトランシーバがあるCANの開発に最適な柔軟性を発揮します。CAN物理層には、高速、低速/フォールトトレラント、および単線式CANを利用することができます。これは、アプリケーションで必要とされる30 msというデータ収集レートには十分過ぎるほどの柔軟性です。

DUTへの電源供給には、NI PXIソースメジャーユニット (SMU) を使用しました。このユニットは最大±20 V、2 Aを供給し、補助電源付きです。6つのCANチャンネルが、この電源を共有します。

ESPEC SU-241ベンチトップ恒温槽は、平衡化温度制御を採用しています。つまり温度のバランスをとって、テスト領域内部で望ましい環境条件を再現します。そのために低熱負荷ヒータを連続的に制御します。各ユニットはリアルタイムで制御され、温度は平衡状態に置かれます。さらに、冷却装置の能力を連続的に更新して、最小限のエネルギーで被験物の熱負荷を無効にすることができます。この恒温槽はRS232経由でコントローラに接続されています。

図6は、このテストシステムで使われるPXIハードウェアの最終的な構成を示します。必要なモジュールのすべてが1つのPXIシャーシに収まるので、全体のサイズが大幅に縮小されています。また、このセットアップでは、基本となるすべての計測器がPXIバックプレーンを介して接続されているため、高速のパフォーマンスとスループットを実現できます。

CAN、SMU、および恒温槽を使用する自動テストの構成は、LabVIEWで開発したフロントエンドソフトウェアで行いました。LabVIEWはデータフロー実行形式のプログラミング言語なので、複数のセンサボックスデバイスを同時に、そして並列的に計測できます。この独自の特徴は驚くべきものです。なぜなら、ソフトウェア開発者はすべてのデバイスから複数のCAN信号を読み取ることができるだけでなく、恒温槽の設定温度とSMUの電圧供給を、逐次的でなく同時に制御し、監視できるからです。

まとめ

LabVIEWのおかげで、プログラミング構文を暗記し、逐次的にコードを実行する日々や、気が重くなるプログラムのデバッグは遠いものとなりました。今ではコードを手軽に開発して、時間とコストを節約しています。また、LabVIEWでは以前のコードを再利用できるので、開発時間も短縮できます。

要件が厳しく優先度の高い産業用アプリケーションにとって、当社が選んだNIハードウェアは理想的です。そのモジュール性と堅牢性、高いパフォーマンスが、このPXIベースの産業用アプリケーションにNIハードウェアを選んだ理由です。PXIモジュール/コントローラは、長時間の稼働を前提に設計されているため、私達のアプリケーションにぴったりでした。

数多くのメリットを備えているNIソフトウェア製品とハードウェア製品を使うことで、苦労せずにテスト/計測システムを構築できました。NI製品は柔軟で使い勝手がよく、オンラインでLabVIEWドライバを入手できるため、他社製品との統合も非常にわかりやすく簡単です。

作成者情報:

Joey Nino N. Aguila

Global Inventive Technologies Int'l Inc.

Blk 6 Lot 3, Mountview ave. cor.Mayon St. Mountview Industrial Complex Bancal, Carmona

Cavite (カヴィテ市)

Republic of the Philippines (フィリピン共和国)

電話: +63 046 430 3617

FAX番号: +63 046 430 3617

joey.aguila@fujimaster.com