Hyundai Kefico améliore de 15 % la durée des tests en production à l’aide d’un testeur standard de plate-forme commune

Minsuk Ko, Hyundai Kefico

« En adoptant un système de test personnalisable par l’utilisateur à l’aide de la plate-forme de test automatique NI, nous avons réussi à réduire le temps de développement et à augmenter la rapidité des tests conformément aux besoins des tests fonctionnels des ECU de groupe motopropulseur en production. Nous avons réduit le temps de développement à 1/6e du système précédent et le coût du système à 70 % avec une durée de test plus rapide de 15 %. »

- Minsuk Ko, Hyundai Kefico

Le défi :

Nous devions respecter durablement les délais de test de fabrication des unités de commande électroniques (ECU) du groupe motopropulseur de plus en plus complexes, comportant plus de 200 broches et 20 000 étapes de test, tout en veillant à ce que les durées de test soient conformes aux besoins en matière de rendement et que le coût des tests soit réduit pour rester compétitif sur le marché.

La solution :

En utilisant la plate-forme de test NI pour construire une architecture standard, nous avons réalisé des configurations de système de test flexibles pour tous les types d’ECU du groupe motopropulseur ainsi que des scripts et procédures de test réutilisables qui garantissent l’alignement de la couverture de test de la recherche à la fabrication, tout en permettant un déploiement et un fonctionnement des tests normalisé à l’échelle mondiale.

Auteur(s) :

Minsuk Ko - Hyundai Kefico

Minho Yoo - Hyundai Kefico

Hyunjick Lee - Hyundai Kefico

HyoungJoo Kim - Hyundai Kefico

Préambule

L’évolution de la technologie automobile s’accélère plus rapidement que jamais. Des tendances telles que l’électrification du groupe motopropulseur, l’adoption à grande échelle de systèmes de sécurité avancés et les fonctionnalités améliorées de conduite et de confort augmentent considérablement la quantité de logiciels nécessaires. En conséquence, les unités de commande électroniques (ECU) sont plus complexes et plus demandées. L’une des plus importantes est l’ECU du groupe motopropulseur. En plus d’assurer le bon fonctionnement du groupe motopropulseur qui déplace le véhicule, ces ECU ont une incidence sur les performances environnementales du véhicule, son économie et son expérience de conduite, facteurs que les acheteurs prennent sérieusement en compte.

Hyundai Kefico, filiale de Hyundai, fournit des composants électroniques automobiles pour groupes motopropulseurs depuis 1972. À l’instar d’autres fournisseurs du secteur de l’automobile qui souhaitent rester compétitifs sur le marché, nos ingénieurs de Hyundai Kefico ont été confrontés à des exigences de test accrues et à une réglementation plus stricte en matière d’émissions, tout en devant gérer des problèmes de budget et de délais. Lorsque nos ECU du groupe motopropulseur ont atteint 200 broches et que le test fonctionnel nécessaire pour en garantir la qualité s’est étendu à 20 000 étapes de test pour une variété accrue de types d’ECU, il s’est imposé comme une évidence que nous ne pouvions pas utiliser les méthodes de test traditionnelles pour suivre le rythme des progrès réalisés en électronique automobile. Nous avions besoin d’un changement.

Une nouvelle approche

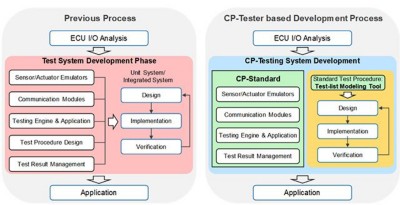

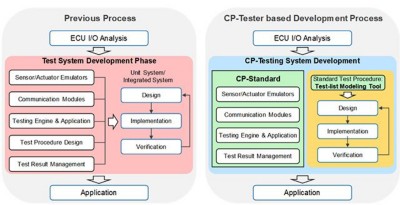

Dans le passé, un testeur fonctionnel d’ECU exigeait que nous concevions pour chaque type d’ECU des émulateurs de capteurs et d’actionneurs, des modules de communication de véhicule, des moteurs et des applications d’exécution de tests, des procédures de test et des outils de gestion des résultats de test. En d’autres termes, nous développions un nouveau testeur pour chaque nouvelle ECU, avec une réutilisation minimale des ressources d’ingénierie de test et un impact négatif sur le coût du test.

Pour résoudre ce problème, nous avons commencé par le processus de développement et créé le testeur de plate-forme commune (CP-Tester) et le processus de développement normalisé de testeurs fonctionnels d’ECU (Figure 1). Nous avons basé le CP-Tester sur des ressources de test standardisées appelées CP-Standard, qui définissent l’émulation capteur/actionneur, les communications du véhicule, l’exécution du test (moteur de test), l’interface opérateur (application de test) et la gestion des résultats de test.

Succès du système

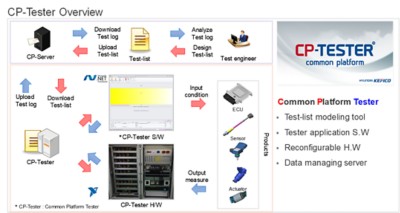

Le CP-Tester comporte quelques composants clés qui simplifient le processus de développement de tests. Les ingénieurs R&D ou en produits peuvent utiliser un outil de modélisation de script de test appelé CP-Editor pour configurer chaque étape et paramètre de test en choisissant parmi plus de 200 fonctions prédéfinies afin de développer des séquences de test. Ils peuvent mapper ces étapes de test sur les E/S matérielles appropriées et les reconfigurer pour différents types d’ECU. Le CP-Server est un autre composant que les ingénieurs peuvent utiliser pour gérer efficacement les données de résultat de test afin de répondre aux nouvelles exigences en matière de test. Nos ingénieurs peuvent tirer parti de ces trois avantages du CP-Tester :

- Temps de développement du testeur plus courts en raison de son adaptabilité à divers types d’ECU du groupe motopropulseur

- Utilisation efficace des ressources d’ingénierie de test, car il peut réutiliser et reconfigurer les étapes de test de la R&D à la fabrication

- Valorisation accrue des données de test de fabrication grâce à la gestion et à la traçabilité des données au format standard

Nous avons choisi la plate-forme NI PXI car elle convient mieux à la complexité de nos ECU du groupe motopropulseur. Les avantages des solutions NI PXI incluent :

- Nombre de voies élevé et flexible (plus de 200 broches) avec différentes dispositions

- Configuration d’E/S avec des capacités de source et de mesure

- Possibilité de connecter des charges factices (résistance et inductance) pour tester correctement les ECU

- Large gamme d’options de commutation et facilité d’utilisation avec NI-SWITCH pour augmenter la flexibilité des E/S

- Possibilité de personnaliser les E/S via FPGA pour mettre en œuvre des protocoles spéciaux de communication de capteurs tels que SENT (Single Edge Nibble Transmission et SAE J2716)

La plupart des testeurs d’ECU clé en main sur le marché ont besoin de 10 à 12 mois pour adopter de nouveaux plans de test pour les nouveaux produits. Ils nécessitent toujours une interaction importante avec les fournisseurs et des coûts élevés. Compte tenu de l’importance d’un temps de développement court, nous avons tiré parti des solutions de test automatique de NI pour devenir indépendants et développer notre propre testeur standard flexible en trois mois. Cela a permis de réduire de 80 % le temps de développement, tout en nous permettant d’ajouter des fonctionnalités telles que CAN avec un débit de données flexible à l’avenir, à mesure que les exigences du produit évoluent.

Au niveau de l’entreprise, étant donné la demande accrue en ECU, les fonctions de cadencement et de synchronisation du NI PXI ont amélioré notre durée de test de 15 % et réduit le coût du système de test de 30 %, ce qui nous a permis d’être plus compétitifs sur le marché. De plus, nous pouvons acheter et assembler le CP-Tester sur n’importe lequel de nos sites de fabrication dans le monde entier grâce à la présence mondiale de NI.

Pour les 17 premiers CP-Testers, nous avons amélioré le retour sur investissement du projet de 45 % et économisé plus d’un million de dollars par rapport à notre solution précédente.

Informations sur l’auteur :

Minsuk Ko

Hyundai Kefico

Corée du Sud