CATARC utilise la simulation Battery-in-the-Loop pour répondre aux tendances de test de batteries

Jian Ding, ingénieur au département de contrôle électronique, CATARC

Kexin Yin, ingénieur au département de contrôle électronique, CATARC

Points clés de l’étude de cas

- L’écosystème ouvert et connecté par logiciel de NI a permis à CATARC de développer un test BIL (batterie-in-the-loop) évolutif pour répondre aux tendances du test de batteries.

- Les systèmes BIL prennent en charge de nombreux scénarios de test et différentes conditions de limite. Ils combinent le modèle scène/route/véhicule, reflétant les conditions réelles.

« Grâce au système de test BIL, il est possible de contrôler avec précision les conditions de fonctionnement extrêmes telles que la surcharge, la décharge excessive, la surintensité et la surchauffe dans un environnement proche du véhicule réel. »

Le défi

Le test HIL traditionnel au niveau du signal est bien établi au niveau de la vérification de la stratégie fonctionnelle du BMS, mais la capacité de vérification des performances du bloc batterie est bien insuffisante. Le test sur route/sur le terrain de véhicules réels permet d’obtenir les performances les plus réalistes du bloc batterie, mais la couverture des conditions de test est trop étroite et les exigences sont trop élevées.

La solution

La solution de test Battery-In-the-Loop (BIL) comble en grande partie l’écart de test entre le test HIL et le test sur route/site de véhicules réels.

Évolution du test de batteries sur le marché chinois en constante évolution

En tant qu’orientation stratégique importante en Chine, le développement de l’industrie automobile en est aux premiers stades de la commercialisation avec une évolution technologique rapide et une implantation industrielle accélérée. Le développement du secteur est confronté à des opportunités, des risques et des défis. Dans ce contexte, les véhicules purement électriques présentent un fort potentiel pour améliorer la compétitivité économique et industrielle, mais aussi attirer les investissements dans les principaux marchés développables. En vue d’éviter le problème de la sécurité fonctionnelle des logiciels automobiles, l’industrie automobile a développé la norme de sécurité fonctionnelle des véhicules ISO 26262, qui est actuellement la norme internationale la plus importante du secteur automobile. La norme améliore principalement la sécurité fonctionnelle des systèmes électriques et électroniques (E/E) en évitant les risques pouvant résulter d’un comportement défectueux des systèmes E/E automobiles.

Complexité du test de batteries dans la conception et la validation des véhicules électriques

Selon les recherches sur les véhicules électriques menées dans divers pays, il existe un phénomène commun : la batterie est l’élément le plus problématique dans l’ensemble de la recherche sur les véhicules électriques. Dans le processus de conception visant à assurer la sécurité du système de batterie, en plus des caractéristiques de la cellule de batterie, de la conception du module de batterie, de la structure du bloc batterie et de la conception de l’échappement, le système de gestion de la batterie (BMS) est le plus important. De nombreuses entreprises de véhicules à énergie nouvelle considèrent le système de gestion de la batterie comme la technologie centrale de l’organisation. Ces dernières années, la plupart des droits de propriété intellectuelle fondamentaux appliqués par un fabricant OEM majeur concernent les batteries, ce qui démontre l’importance des systèmes de batteries d’alimentation pour les véhicules électriques.

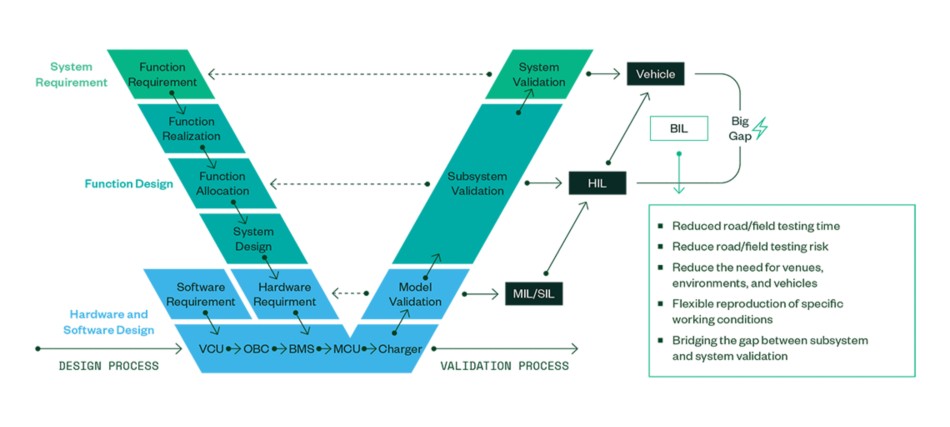

Figure 1 : Flux de développement du cycle en V.

Dans le développement et le test des contrôleurs de véhicules électriques, le processus de développement du cycle en V est généralement adopté, comme illustré à la Figure 1. Cela améliore l’efficacité du développement, diminue les risques associés et réduit la charge de travail. Le processus de développement du cycle en V peut répondre aux exigences du système, aux exigences fonctionnelles, à la conception logicielle et matérielle, à la vérification de modèle (MIL/SIL), aux tests HIL (hardware-in-the-loop) et aux tests de véhicules réels, dans lesquels les tests HIL du contrôleur jouent un rôle essentiel. La plateforme de test hardware-in-the-loop peut être utilisée pour établir un environnement d’exploitation de contrôleur virtuel. Il est également possible de vérifier les fonctions du contrôleur en fournissant des signaux d’entrée et en détectant des signaux de sortie.

Le test HIL traditionnel au niveau du signal est bien établi au niveau de la vérification de la stratégie fonctionnelle du BMS, mais la capacité de vérification des performances du bloc batterie est bien insuffisante. Le test sur route/sur le terrain de véhicules réels permet d’obtenir les performances les plus réalistes du bloc batterie. Mais la couverture des conditions de test est trop étroite et les conditions de test doivent être strictes. Si vous souhaitez effectuer un test de véhicules réels dans un environnement spécifique, tel que des conditions extrêmes de température élevée ou basse, les exigences environnementales sont plus élevées.

Plateforme de simulation en temps réel Battery-in-the-Loop de CATARC

Afin d’améliorer l’authenticité et la fiabilité du test de performances du bloc batterie de l’utilisateur, CATARC (Tianjin) Automotive Engineering Research Institute Co., Ltd., exploite la simulation et le test pour proposer un ensemble de solutions de test Battery-In-the-Loop (BIL). Le test BIL comble en grande partie l’écart entre le test HIL et le test sur route/sur le terrain de véhicules réels. Par rapport aux tests sur route/site de véhicules réels, le test BIL permet de minimiser les exigences en matière de terrain, d’environnement et de véhicule, ce qui présente des avantages évidents. Les avantages et les inconvénients des tests BIL et de véhicules réels sont présentés dans le Tableau 1.

| Méthodologie de test | Réalisme | Richesse de la scène | Flexibilité du test | Efficacité du test | Coût |

| Test sur route | Élevé | Faible | Faible | Faible | Élevé |

| Test BIL | Relativement élevé | Élevé | Élevé | Élevé | Moyen |

Tableau 1 : Comparaison de différentes méthodes de test

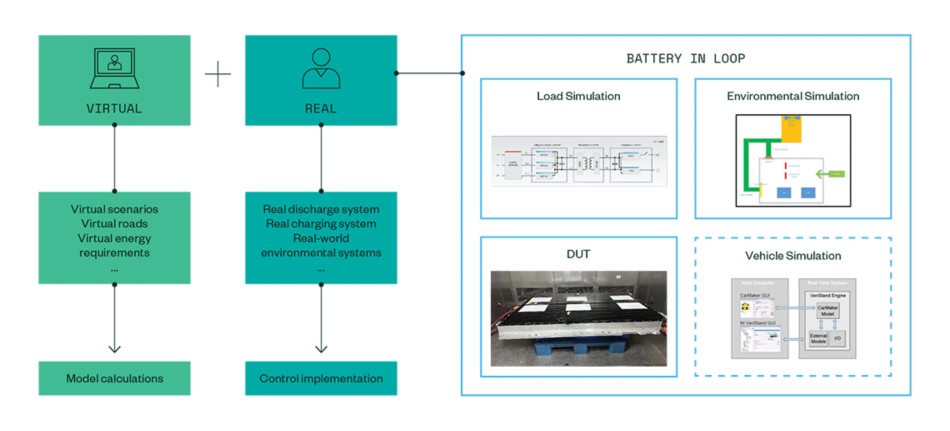

Son framework de système comprend quatre parties principales : la simulation de charge, la simulation environnementale, le DUT et la simulation de véhicule, comme le montre la Figure 2. Dans des conditions de travail virtuelles, des routes virtuelles et des exigences énergétiques virtuelles, le système contrôle le système réel de charge et de décharge. Le système environnemental réel simule de manière pratique diverses conditions de route réelles et obtient des données expérimentales.

Figure 2 : Framework de système de test Battery-in-the-Loop

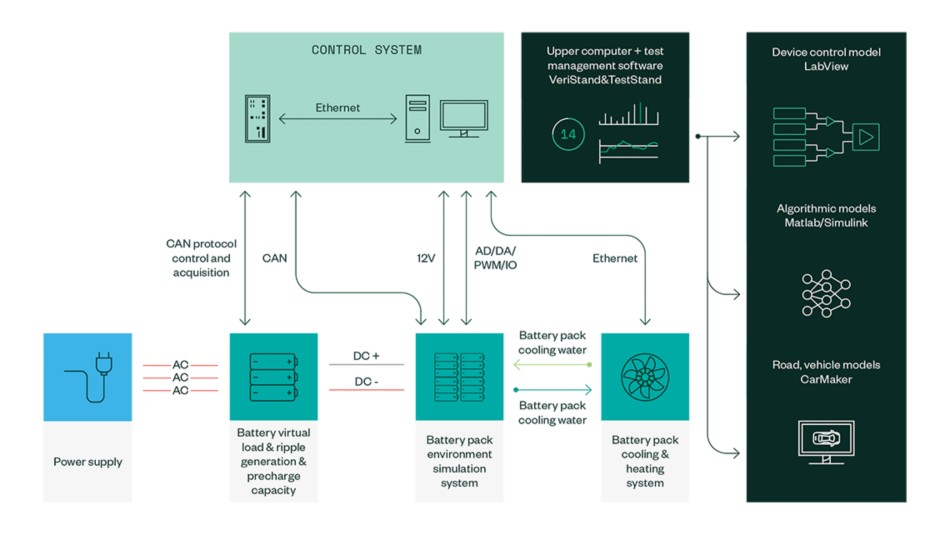

CATARC réalise spécifiquement la procédure de test Battery-In-the-Loop. Comme illustré à la Figure 3, l’ensemble du système est équipé d’une chambre environnementale, d’un refroidisseur par eau, d’une charge virtuelle et d’autres équipements pour atteindre l’état réel dans le cadre du test de la batterie en conditions de fonctionnement spécifiques. Parmi ces éléments, la charge virtuelle de la batterie agit comme une pile de charge et une charge pour charger et décharger le bloc batterie. Le système de contrôle principal communique avec la charge virtuelle de la batterie, le système de simulation de l’environnement du bloc batterie et le BMS via le protocole CAN. Le BMS réalise la fonction de charge rapide via le protocole CAN. Le système de refroidissement/chauffage du bloc batterie exécute principalement la fonction de gestion thermique de la batterie, qui est connectée au système de contrôle principal via Ethernet et est en grande partie contrôlée sur LabVIEW. Parmi ces éléments, le modèle de dynamique du véhicule et le modèle de route sont construits par CarMaker. D’autres modèles d’algorithmes de stratégie sont construits à l’aide des logiciels MathWorks® MATLAB® et Simulink®. Le système présente les trois avantages suivants :

- Il simule de manière pratique diverses conditions de route réelles et des conditions de fonctionnement extrêmes, réduisant ainsi considérablement la demande et le temps nécessaire pour les tests de véhicules réels.

- Le système relit avec précision les données du véhicule réel et trouve efficacement des solutions d’amélioration des performances cibles.

- L’interface est ouverte et flexible pour s’adapter aux besoins de différents modèles.

Figure 3 : Procédure de test Battery-in-the-Loop

En termes d’écologie dans la coopération industrielle, CATARC a proposé des services de test Battery-in-the-Loop à une grande entreprise automobile. CATARC a fourni un grand nombre de cas de test et une bibliothèque riche de scénarios de conduite, tout en construisant une plateforme complète de test de simulation BIL. La plateforme de test comprend des logiciels comme CarMaker de Vehicle Dynamics, des tests automatisés utilisant TestStand de NI et du matériel tel que des armoires HIL, des blocs batterie, des équipements de charge et de décharge ainsi des refroidisseurs par eau. Grâce au système de test BIL, il est possible de réaliser des éléments de test tels que SOX, la durée de vie, l’étalonnage de capacité, DCR, les caractéristiques de charge et de décharge d’impulsion, le taux de surcharge/surdécharge, la gestion thermique, etc. La plateforme de test BIL permet de personnaliser la scène de test, de mieux reproduire l’état réel du véhicule et de l’environnement réels, de simuler des conditions de fonctionnement standard été/hiver et de satisfaire les exigences de test de performances de charge/décharge du bloc batterie du véhicule réel.

En prenant la condition de décharge comme exemple, les principales étapes du système de test BIL sont :

- Configurer les paramètres cinétiques de CarMaker pour qu’ils soient cohérents avec le véhicule réel, construire une route virtuelle et définir la courbe de vitesse du véhicule cible.

- Contrôler l’équipement de charge et de décharge et régler le SOC de la batterie à la valeur initiale du test.

- Définir la température de la chambre environnementale et régler la température de la cellule de batterie à la valeur initiale du test.

- Définir la température et le débit du refroidisseur par eau et régler la circulation des voies d’eau de la batterie à l’état initial du test.

- Simuler une interaction avec un véhicule réel pour la mise sous tension basse/haute tension.

- Obtenir les exigences en énergie de la décharge par le biais de la simulation CarMaker.

- Contrôler l’équipement de décharge en ce qui concerne l’absorption de la batterie et libérer l’énergie jusqu’à la fin de la condition de test.

De plus, grâce au système de test BIL, il est possible de contrôler avec précision les conditions de travail extrêmes telles que la surcharge, la décharge excessive, la surintensité et la surchauffe dans un environnement proche du véhicule réel. Les objectifs de sécurité sont entièrement vérifiés et il est possible de répondre aux exigences de vérification des exigences de sécurité fonctionnelle du système de gestion de la batterie pour les véhicules électriques GB/T 39086-2020.

À l’avenir, CATARC continuera à :

- Se concentrer sur la recherche et le développement de technologies d’applications d’ingénierie automobile

- Fournir un développement de l’ingénierie des performances automobiles, la recherche de technologies clés communes, des tests de développement et de vérification, ainsi que des services de conseil politique et technique associés aux entreprises automobiles et aux départements gouvernementaux appropriés

- S’associer à NI pour fournir des services de meilleure qualité aux entreprises de véhicules intelligents et aux établissements de recherche scientifique

- Déployer des plans en amont pour répondre aux exigences réglementaires et au renforcement des capacités de laboratoire des fonctions de conduite autonome de haut niveau, à la pointe des progrès technologiques clés et communs de l’industrie automobile