Prototypage et test Lidar FMCW

Aperçu

Le prototypage et le test lidar à ondes continues modulées en fréquence (FMCW) présentent de nombreux défis. Parlons-en, découpons les en morceaux gérables et utilisables, et découvrons des conseils pratiques pour les surmonter, un par un, jusqu’au test de niveau système.

Préambule

En ce qui concerne l’autonomie, la question n’est pas oui ou non, mais plutôt quand et comment. Bien que l’industrie considère généralement Lidar comme une technologie habilitante qui accélère l’autonomie, elle est confrontée à des obstacles considérables pour une production de masse. Les nouvelles conceptions lidar offrent une technologie d’imagerie bon marché, à faible consommation d’énergie et facile à fabriquer ; cependant, elles n’ont pas encore fait leurs preuves et ne sont pas commercialisées. Mais l’espoir est permis. Le lidar FMCW offre aux constructeurs automobiles une modalité de capteur viable. Mais il s’agit d’une nouveauté, qui pose des défis inconnus en matière de développement et de validation. Voyons comment les industries adjacentes se sont servies des leçons apprises pour atténuer les inquiétudes liées au développement de Lidar.

Le marché des semi-conducteurs a trouvé les moyens de fabriquer des sources laser modulées et de recevoir des chaînes à un volume élevé et à un coût relativement bas. L’industrie de l’aérospatiale et de la défense a développé des prototypes de systèmes à large bande passante et à grand nombre de voies dont les exigences varient constamment. Et le secteur automobile a préparé le terrain pour les tests lidar FMCW en publiant un test radar FMCW pour les gammes de véhicules existantes.

Voyons comment vous pouvez mettre en œuvre les stratégies et les bonnes pratiques d’autres industries pour tirer parti de cette nouvelle technologie.

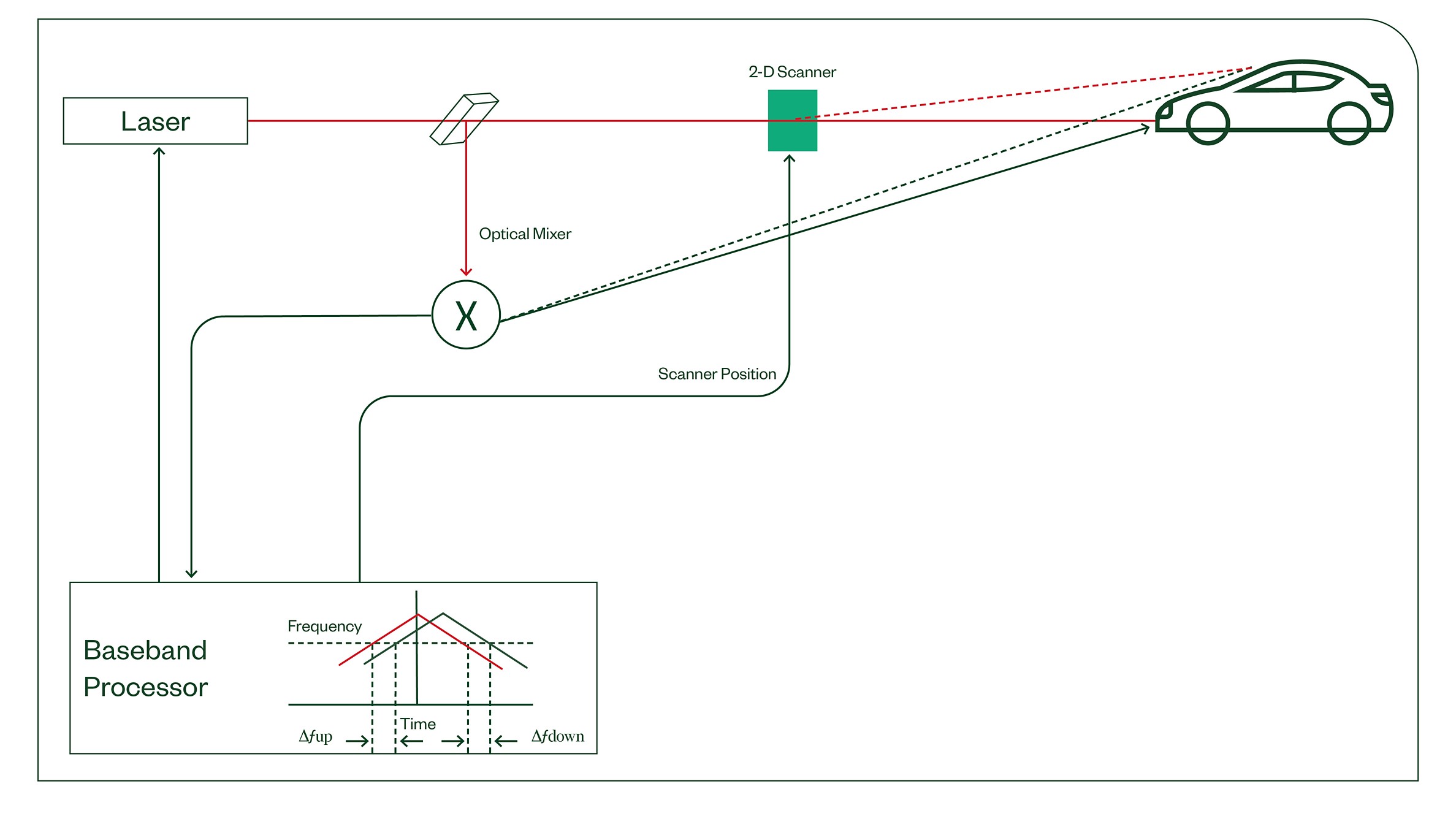

Figure 1. Architecture Lidar FMCW

Prototypage Lidar FMCW

Le lidar FMCW est un système extrêmement difficile à mettre en place : Il nécessite plusieurs sources laser parfaitement synchronisées et modulées, et au moins autant de convertisseurs A/N, pour transmettre d’énormes quantités de données à travers des algorithmes complexes, le tout pour donner au système autonome une vision du monde 3D construite en petits points codés par couleur avec des indications de vitesse. Oublions un instant les tests lidar — comment les développeurs ont-ils réussi une telle prouesse ?

Un moyen de le savoir consiste à décomposer le système FMCW en un sous-système du domaine électrique et un sous-système du domaine optique pour le prototypage.

Prototypage du sous-système du domaine électrique

Le sous-système de domaine électrique est doté d’un chirp FMCW généré du côté émission et d’un convertisseur analogique-numérique à large bande passante du côté récepteur. Le plus complexe des deux est la chaîne du récepteur, car l’onde FMCW reçue doit être séparée et comparée au signal de référence — et seulement alors elle pourra produire le nuage de points résultant.

Souvent, le côté du transcepteur utilise un générateur de signaux arbitraires multivoies étroitement synchronisé avec des exigences de voie allant jusqu’à 32 voies (avec prototypage complet du système de transmission). Vous n’aurez probablement qu’à générer un signal chirp (en général inférieur à 100 MHz) ou vous devrez peut-être générer une waveform modulée (qui peut dépasser 3 GHz). Sur la chaîne du récepteur, des numériseurs à bande passante élevée, multivoies et étroitement synchronisés se connectent directement aux FPGA, où vous pouvez rapidement et à plusieurs reprises prototyper leur traitement du signal. À maintes reprises, ces FPGA, qui ont de nombreux processeurs de signaux numériques et des transformées de Fourier rapides à bord, ont besoin de communiquer entre eux pour comprendre la synchronisation et la position relative. Ce n’est qu’alors qu’ils pourront renvoyer les résultats à un PC hôte pour générer le nuage de points 4D.

Étant donné que ces systèmes de prototypage peuvent devenir extrêmement encombrants, le partenaire technologique approprié peut vous faire gagner du temps et de l’argent en intégrant toutes ces exigences dans une seule plate-forme modulaire lidar FMCW.

Figure 2. Le transcepteur NI FlexRIO IF associe des convertisseurs de données haute vitesse et des FPGA Xilinx pour les applications de tests lidar par exemple qui nécessitent un traitement du signal temps réel et une entrée analogique hautes performances.

Prototypage du sous-système du domaine optique

Le domaine optique nécessite plusieurs instruments supplémentaires, qui dépendent fortement du type de source laser, de photodétecteur et de méthodologie de balayage (imagerie) utilisée par le fabricant de lidar.

Presque tout le prototypage optique lidar FMCW utilise une source laser cohérente, ainsi qu’un moyen de convertir le domaine électrique en domaine optique et de le combiner avec l’optique. À maintes reprises, un convertisseur électrique-optique (E2O) convertit le chirp électrique en un chirp optique, et un convertisseur optique-électrique (O2E) se reconvertit en chaîne de récepteur électrique. Cela peut exiger le mélange optique d’une source laser à onde continue sur un chirp généré électriquement.

L’un des avantages du PXI est que vous pouvez l’utiliser pour le prototypage optique et les systèmes de test qui complètent les systèmes électriques que nous venons de connaître. Par exemple, Coherent Solutions fabrique des modules PXI optiques que vous pouvez coupler avec les équipements du domaine électrique (souvent dans le même système synchronisé) pour créer une plate-forme de prototypage complète.

Figure 3. Système PXI optoélectrique

En outre, vous devrez répondre aux exigences en matière d’alimentation, de contrôle et de mesure analogiques et numériques et de diffusion de données pour compléter votre prototype lidar FMCW. Les entreprises telles que NI, qui proposent des instruments modulaires dans un petit format, peuvent gérer ces composants dans un système unique.

Méthodologies de validation des composants du niveau puce

Lors de la phase de développement, vous devez suivre plusieurs procédures de vérification et de validation pour vous assurer que le lidar FMCW répond aux attentes. Il est plus facile de diviser les exigences du test lidar en test du niveau puce, module et système.

Comme pour le système de prototypage, il convient de tester les domaines électrique et optique séparément en premier lieu. Vous devez valider les puces et les circuits intégrés spécifiques à l’application pour chacun des composants. Voici une liste des méthodologies de validation pour composants du niveau puce :

Domaine électrique

Émission et réception (TIA, CDR, driver IC)

- Paramètres S à 2 ou 4 ports avec un VNA

- > 1 Géch./s AWG pour le pilotage électrique des composants

- > 3 Géch./s pour l’analyse des sorties

- Wattmètres

- BERT et oscilloscope d’échantillonnage pour les composants numériques et construction de diagrammes-œil

- TDR pour des paramètres S plus rapides et à moindre coût

- Alimentations

Domaine optique

Transmetteur (laser, modulateur, scanner)

- O2E et analyseur de signaux vectoriels pour le bruit d’intensité relative

- OSA pour le rapport de suppression de mode latéral

- Oscilloscope optique, spectromètre et source laser pour la linéarité du chirp (il existe d’autres techniques pour cela)

- Source d’alimentation laser à balayage et unité de mesure

- Atténuateurs et commutateurs optiques variables pour le routage et la mesure du signal

Récepteur (photodétecteur)

- Source laser optique cohérente

- E2O et AWG ou générateur de signaux vectoriels

- Mélangeurs optiques

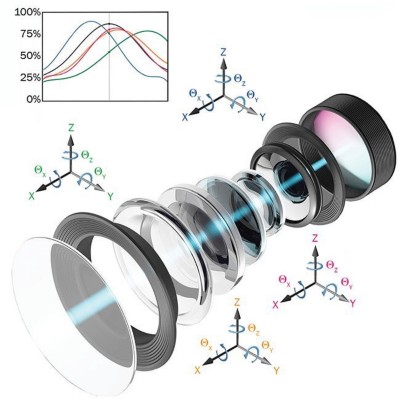

L’un des défis majeurs des tests de puces optiques consiste à aligner l’optique sur l’équipement de mesure. Plusieurs entreprises se spécialisent dans cette capacité, y compris PI-USA, avec leur technologie d’alignement optique.

Figure 4. Alignement optique parallèle PI USA (avec l’autorisation de PI USA)

Test Lidar FMCW du niveau module

En rassemblant les puces dans un module, vous pouvez regrouper plusieurs tests du niveau composants. Bien que tous nos tests discutés précédemment soient valides pour ceux du niveau module, ils ne sont pas divisés en indicateurs de performance clés (KPI) de composants individuels ; et contiennent plutôt des indicateurs de performance clés pour l’ensemble du module.

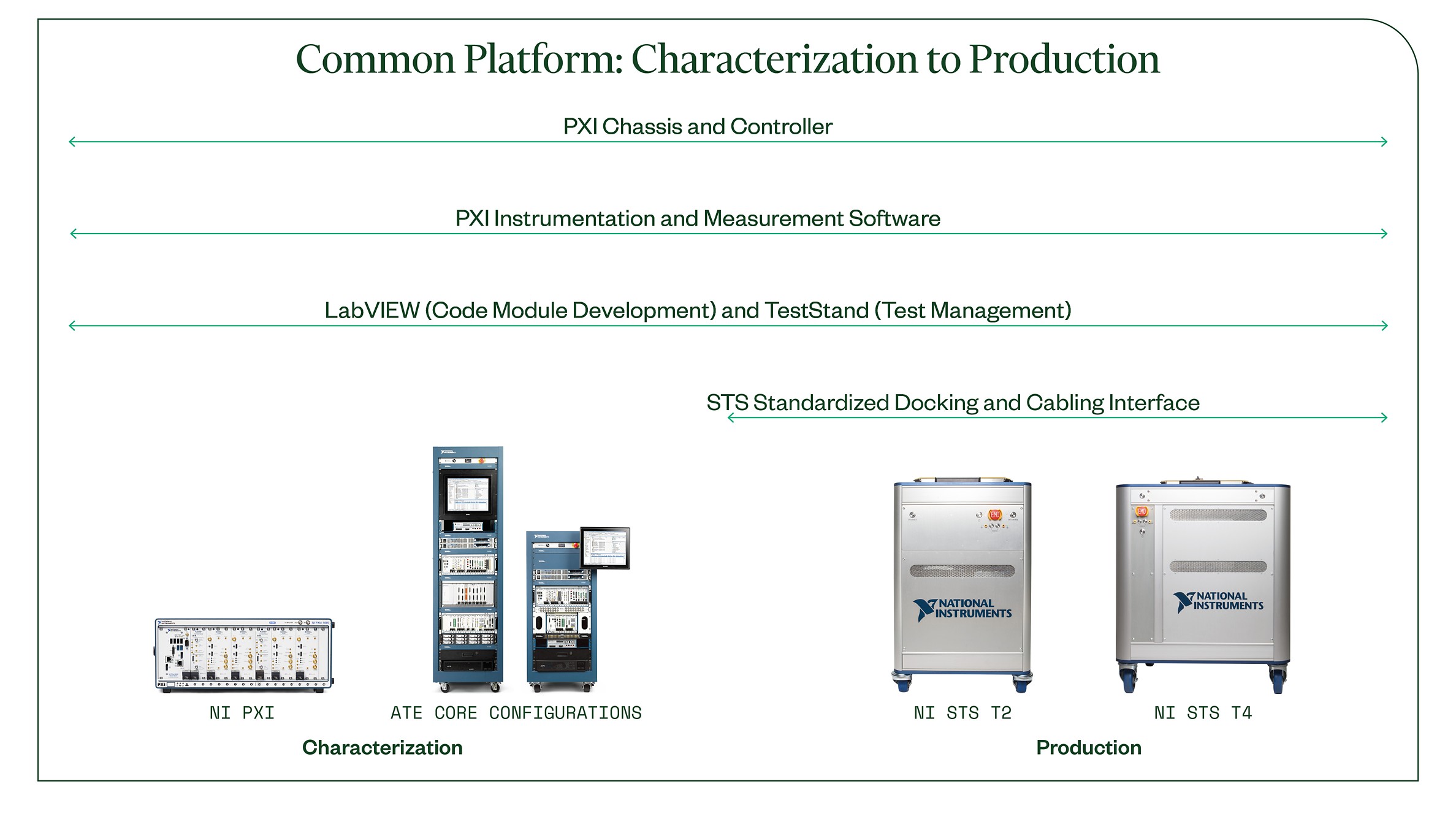

En déplaçant des tests du niveau périphériques et modules du banc à la production, il est préférable de réutiliser le matériel de validation et le logiciel de test. De nombreux procédés d’essai dont nous avons parlés sont utilisés dans un environnement de production, soit de niveau wafers, soit de niveau modules de production dans un assemblage à l’étranger, une maison d’essai ou un fabricant sous contrat. Étant donné que l’optimisation du coût des tests unitaires se traduit par une réduction du coût des testeurs, du temps de test et de l’espace au sol, vous bénéficierez à nouveau d’un partenariat avec une société telle que NI pouvant remettre en paquet l’équipement de test sur banc dans un test en production et utiliser PXI pour optimiser le temps de test.

Figure 5. Plate-forme commune de la caractérisation à la production

Test Lidar FMCW au niveau système

À ce stade, tous les matériels et logiciels lidar sont réunis pour faire l’objet de tests au niveau système. Le test idéal au niveau système placerait un FMCW lidar complet dans une petite chambre et simulerait optiquement un environnement réel à longue portée qui inciterait le lidar à créer un nuage de points imitant cet environnement réel. Au moment de rédiger ces lignes, il n’existe pas de méthode d’émulation complète du FMCW à faible coût sur le marché.

Cependant, nous pouvons optiquement simuler des objets et des cibles, ce qui est extrêmement bénéfique pour valider l’optique et les algorithmes tout en effectuant l’étalonnage pendant les tests en production. Les partenaires NI tels que Konrad Technologies, Dvin Technologies et Averna proposent des solutions d’émulation d’objets lidar et de simulation environnementale.

Nous pouvons également injecter numériquement des signaux derrière l’optique pour faire croire au système lidar qu’il voit un nuage de points complet.

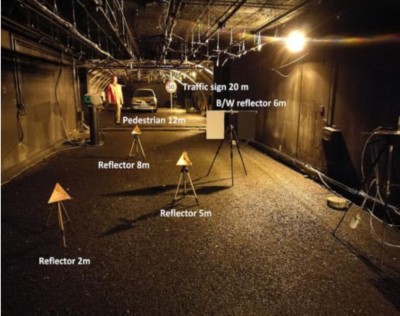

Comme il n’y a pas de validation idéale au niveau système, la plupart des ingénieurs s’appuient sur des tests sur le terrain. Ils placent des objets connus et leurs caractéristiques à l’intérieur ou à l’extérieur pour que le système lidar puisse les imager. Ensuite, ils valident les performances du lidar par rapport à la réalité du terrain et sont considérés comme réussite/échec par le système. Bien que de nombreuses entreprises utilisent ces tests sur le terrain pour leurs tests en production de fin de ligne du système lidar, la mise à l’échelle demeure difficile.

Figure 6. Gamme de tests Lidar sur le terrain1

Conclusion

La technologie Lidar est en constante évolution. Il reste encore tant de travail à faire pour que les voitures autonomes deviennent une réalité, et le lidar FMCW en sera un acteur majeur. Mais compte tenu des défis que nous avons rencontrés ici, il est clair que les entreprises ayant des compétences dans différents domaines doivent collaborer pour faire du lidar une réalité commercialement viable. Travaillons ensemble pour associer ces défis à des solutions qui offrent des résultats. Notre équipe NI ADAS/Autonomy se réjouit de faire votre connaissance, alors contactez-nous pour démarrer notre collaboration.

Étapes suivantes

Un partenaire NI est une entité professionnelle indépendante avec laquelle il n’existe aucune relation d’agence, de partenariat ou de « joint-venture » entre ces entités et NI.