Tester l’état des équipements et des installations : Opportunité ou coût

Aperçu

Être en bonne santé physique permet d’avoir une meilleure qualité de vie globale. Devenez plus productif ! Non seulement chaque activité est plus efficace, mais vous êtes également moins susceptible de passer le point de basculement lorsque vous êtes obligé de vous arrêter, de vous reposer et de récupérer. Il est difficile de trouver le temps d’aller chez le médecin pour un examen médical. Le plus difficile est de se surveiller activement et de remarquer ou d’accepter que quelque chose ne va pas.

Cette même logique vaut pour vos actifs de test. En réalité, un temps d’arrêt non planifié coûte 50 milliards de dollars par an aux fabricants. De plus, le type d’événement à l’origine de cet arrêt peut avoir un impact bien supérieur à son coût immédiat.

Mettre en œuvre une bonne stratégie pour surveiller l’état de vos équipements de test est le seul moyen de garder le contrôle sur vos installations ainsi que de garder vos équipements actifs et opérationnels.

Tout comme pour la santé, les soins de prévention sont nettement moins coûteux que les procédures de restauration ou même les procédures d’urgence. Le remplacement de l’intégralité de l’équipement, l’achat d’un nouveau matériel, la perte de capacité de production ou de test, ou l’arrêt d’équipements ne sont que quelques exemples de défaillances possibles qui entraînent des coûts ainsi qu’un impact négatif pour votre marque et votre entreprise.

La production industrielle a énormément évolué au cours des derniers siècles. Aujourd’hui, les machines sont complètement interconnectées le long des lignes de production. Cela signifie que la défaillance d’un seul de ses composants peut endommager le système tout entier et créer un goulot d’étranglement pour l’ensemble de l’installation. La surveillance proactive de l’état de vos équipements de test est le moyen le plus efficace de contrôler vos équipements et d’augmenter leur temps de fonctionnement.

Ce livre blanc vous explique comment gérer les défis actuels afin que tous vos équipements restent opérationnels. Il vous permettra d’accélérer le processus de développement de produits et de concrétiser la vision de votre entreprise avec la bonne stratégie.

Investir dans la santé de vos installations est une opportunité et non un coût. Êtes-vous prêt à transformer votre entreprise?

Contenu

- Une stratégie claire pour la gestion des actifs

- Quelle est votre stratégie ? Une approche événementielle ou basée sur les données ?

- Démarrer

- Que faire ensuite

- Étapes suivantes

Une stratégie claire pour la gestion des actifs

De nos jours, il est fondamental d’avoir une stratégie claire pour réussir et rester compétitif

Pour mettre de nouvelles fonctionnalités et de nouveaux produits sur le marché, il est indispensable d’effectuer une mise en œuvre rapide et opportune. Pour cela, il convient d’établir un parcours bien défini, avec des projets et des initiatives tangibles.

Par exemple, de nombreux fabricants utilisent des feuilles de calcul volumineuses pour gérer la maintenance des équipements. Cela implique d’enregistrer les événements dans le tableur, de créer un inventaire des pièces de rechange et d’indiquer quand différentes pièces se cassent pour créer un historique. Cette approche empirique garantit le remplacement de la pièce défectueuse avant sa prochaine casse, mais ne tient pas compte du coût élevé de cette opération, notamment :

- La technologie. Vous pouvez remplacer des pièces parfaitement fonctionnelles avant qu’elles ne tombent en panne simplement parce que les données historiques le suggèrent

- Les ressources. Créer un grand stock de pièces de rechange nécessite un poste à temps plein, entièrement dédié à sa gestion en continu

- Les temps d’arrêt. Le temps nécessaire pour résoudre le problème ou commander des pièces endommagées est coûteux

Disposer d’une stratégie de maintenance planifiée bien établie est le premier point de départ. Cependant, pour créer une stratégie claire, il est essentiel de connaître la raison de la défaillance.

« La connaissance, c’est le pouvoir, et le pouvoir fournit des informations ». Dans ce contexte, cette citation signifie que lorsque nous connaissons vraiment les causes qui génèrent des phénomènes, nous pouvons intervenir juste à temps et éviter les problèmes.

Cependant, les données ne font pas tout, il faut également disposer des processus adéquats utiliser ces données. Avec votre entreprise, quelle quantité de données générez-vous chaque jour ? Votre entreprise est capable de générer des milliards, voire des milliards de milliards d’éléments de données. Avez-vous le temps d’étudier et d’extraire ces informations ? Des études ont montré que les entreprises n’utilisent qu’une petite partie des données qu’elles recueillent. Une étude de Gartner rapporte qu’environ 97 % des données ne sont pas exploitées par les entreprises. Ainsi, pour obtenir d’excellents résultats commerciaux dans le monde actuel, il convient d’extraire des informations exploitables d’un maximum de données.

Pour être concurrentielles, les entreprises doivent non seulement utiliser toutes les données dans le but d’améliorer le processus de développement de produits, mais aussi exploiter les données de test pour identifier les problèmes critiques qui affectent la qualité et les performances. Recueillir des données sur une longue période permet de construire une bonne base, mais pour corréler les causes et les effets, il faut avoir un aperçu des données. Une partie des informations provient directement de vos actifs, mais elles doivent être complétées par des capteurs supplémentaires. Ces capteurs capturent les données qui fournissent les informations dont vous avez besoin, notamment la raison de la panne, le rôle potentiel de l’environnement ou même l’impact d’une variation transitoire de l’alimentation électrique sur votre équipement.

Thomas Redman a déclaré : « Si les données fument, c’est que l’entreprise brûle. » Si vous ne gérez pas correctement les données (la fumée), elles causeront des problèmes bien plus importants dans l’entreprise (l’incendie). Par conséquent, investir dans les ressources pour collecter, stocker et utiliser correctement les données est la clé pour éteindre l’incendie.

Quelle est votre stratégie ? Une approche événementielle ou basée sur les données ?

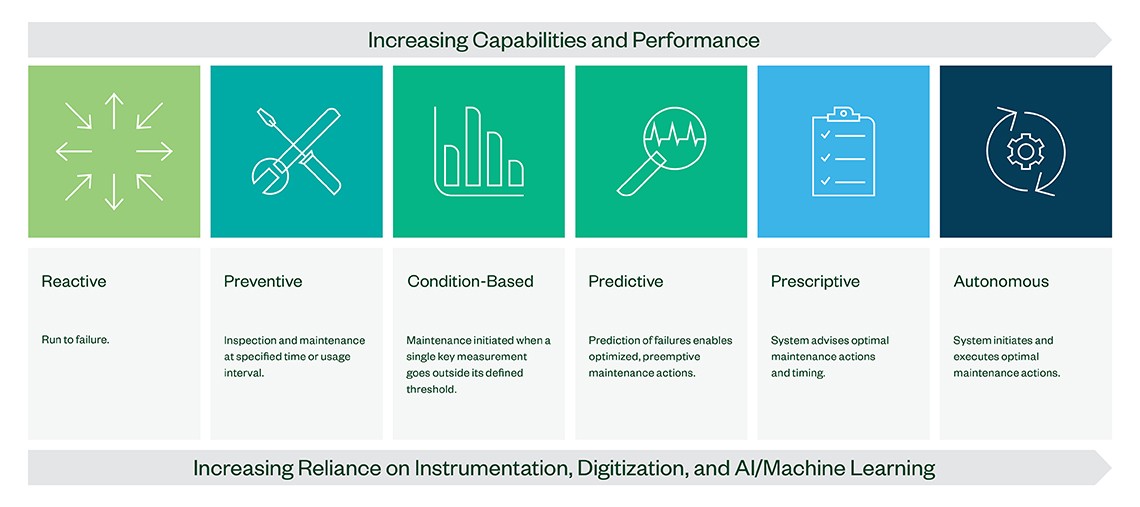

La stratégie événementielle utilise la gestion réactive. À l’inverse, une approche basée sur les données aide les entreprises à agir de manière proactive. La figure 1 illustre le processus décrit par le modèle de maturité de la maintenance :

Figure 1 : Modèle de maturité de la maintenance

- Le premier niveau est celui où les actifs courent généralement à la panne, mettant en œuvre une stratégie de maintenance en réaction : les réparer lorsqu’ils sont cassés.

- La deuxième étape est une approche basée sur le temps au cours de laquelle les ingénieurs élaborent à l’avance un plan de mesures de maintenance régulières.

- L’étape suivante consiste à optimiser les actifs, à augmenter les capacités, les performances ainsi que la fiabilité de l’instrumentation et de la numérisation.

La surveillance conditionnée de votre équipement de test permet d’obtenir des informations en temps réel sur les performances opérationnelles. En passant à la maintenance prévisionnelle, vous pouvez espérer une efficacité globale des équipements (OEE) et une disponibilité de plus de 90 %. Cette approche vous permet d’implémenter des règles définies par l’utilisateur dans le but d’initier des activités de maintenance, puis de surveiller les conditions qui déclenchent des événements et des actions. Par exemple, une alarme ou une notification vous alerte lorsqu’une pièce critique entre dans la dernière année de sa durée de vie utile. Ceci est fondamental pour garantir la disponibilité d’une pièce de rechange en cas de besoin ; si votre entreprise est capable de réduire les stocks, elle est en mesure de contrôler les coûts.

Le plus haut niveau de ce modèle est la maintenance autonome. Cette dernière pousse l’analyse un cran au-dessus : non seulement elle prédit les événements, mais elle recommande également les actions à effectuer et les exécute pour vous. La première étape pour commencer la transition est de déterminer la position de votre entreprise par rapport à ce modèle et la manière dont vous souhaitez procéder.

Démarrer

La première chose à faire est de déterminer les actifs critiques de votre entreprise, c’est-à-dire ceux qui auront un impact significatif s’ils tombent en panne de manière imprévue. Les données peuvent aider à déterminer les points de défaillance. En effet, elles peuvent prendre en compte des causes telles que les facteurs environnementaux, ces derniers pouvant accélérer la vitesse de dégradation d’une pièce. Ceci est d’autant plus important si votre entreprise utilise le même équipement sur différents continents. Le climat de référence peut varier d’une région à l’autre ; la température et l’humidité peuvent jouer un rôle essentiel dans une défaillance.

Lorsque vous savez ce que vous devez surveiller, vous pouvez compléter votre équipement existant avec des capteurs intelligents qui collectent les données en bordure du réseau. Ces capteurs effectuent le premier niveau de traitement des données en temps réel ; ils vous permettent de passer à une approche automatisée du modèle de maturité illustré à la figure 1.

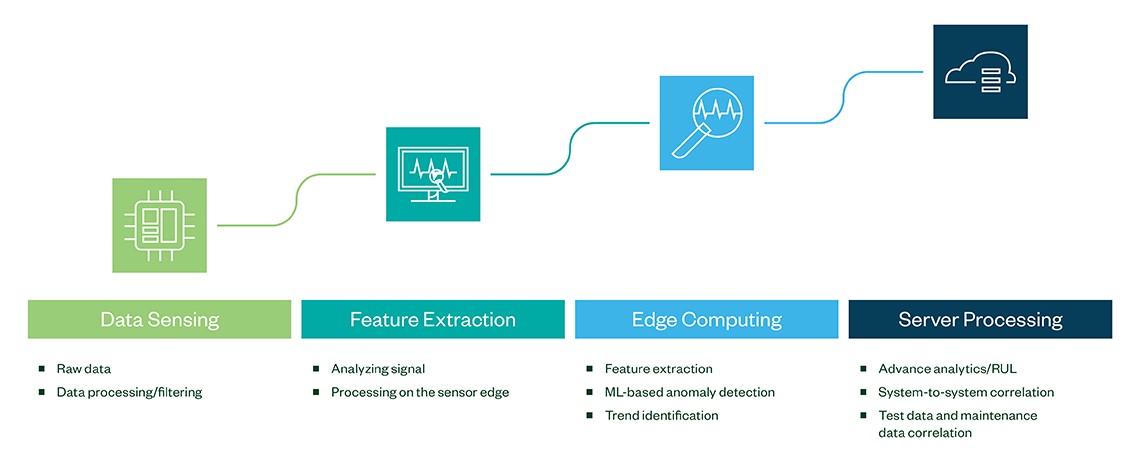

Figure 2 : Niveaux de maturité du traitement des données

Le principe est simple : Si vous ne pouvez pas rapprocher les données du centre de données, rapprochez le centre de données des données. La collecte de données en bordure du réseau garantit que les informations sont traitées à la périphérie du réseau, près de la source d’origine. Plutôt que de transmettre des données brutes à un contrôleur de système pour traitement et analyse, ce travail est effectué là où les données sont générées. Ce premier niveau d’extraction de caractéristiques en bordure du réseau permet de prétraiter les données en temps réel en réduisant significativement la latence dans le système.

La prochaine étape consiste à connecter ces capteurs intelligents à un contrôleur de système pour le deep edge computing. Cela permet d’obtenir des données de haute qualité. En outre, le machine learning (ML) accélère la collecte et l’extraction de fonctionnalités à la périphérie et permet de détecter des anomalies ainsi que d’identifier des tendances avant d’envoyer les données au serveur.

À ce niveau, vous pouvez effectuer une analyse plus approfondie et implémenter des fonctionnalités telles que des notifications et des alarmes, des recommandations automatisées basées sur des conditions pour le dépannage et la génération de rapports automatisés. Vous pouvez également fournir des données et des éléments visuels dans des tableaux de bord ; cela est utile pour surveiller votre équipement à distance, rechercher des anomalies et déterminer la durée de vie utile restante (DVUR) de votre système de test et de vos composants. À ce niveau, l’infrastructure vous permet de vous concentrer sur les données dont vous avez besoin, de mieux contrôler les installations et de répartir les équipes de maintenance de manière ciblée.

Que faire ensuite

Il n’est pas facile de démarrer une optimisation proactive des actifs, mais cela en vaut la peine, et vous n’avez pas à le faire seul. NI est un expert reconnu et peut vous aider à relever ce défi : de la collecte, du stockage et de l’analyse des données de test, à leur conversion en un outil puissant. Cette optimisation apportera de la valeur à votre entreprise tout au long du cycle de vie du produit, de la conception à la validation et à la production.

La maintenance proactive peut être comparée à une prise en charge médicale de vos actifs de test. Elle est préconisée lorsqu’elle permet de réduire efficacement le gaspillage et de mettre en œuvre une stratégie performante. Le coût d’investissement dans la maintenance proactive est très faible par rapport au coût d’une panne imprévue.

Vous pouvez dès aujourd’hui planifier une stratégie de maintenance efficace, tout en maintenant vos actifs opérationnels, en réduisant les coûts et en créant des avantages concurrentiels. Une stratégie d’optimisation des actifs peut produire des résultats en 30 jours seulement, en réduisant notamment les éléments suivants :

- Coûts de maintenance de 25 à 30 %

- Défaillances d’équipements de 70 à 75 %

- Temps d’arrêt de 35 à 45 %

Les résultats de l’enquête présentés ici sont basés sur les 813 réponses recueillies dans le cadre du sondage Gartner,ITScore for Data and Analytics,entre octobre 2017 et juin 2018.

Étapes suivantes

- Apprenez à tirer parti de vos données pour obtenir des informations exploitables

- Découvrez comment le logiciel OptimalPlus peut vous aider à améliorer l’efficacité, la qualité et la fiabilité de la fabrication

- Explorez SystemLink de NI qui fournit une infrastructure centrale d’outils de gestion des équipements, d’orchestration de travaux pratiques, ainsi que de gestion et d’analyse des données