TrainSim : jumeau numérique d’un train

George Kaehler, Division Siemens AG Mobility

Points clés de l’étude de cas

Résultats :

Réduction de plus de 90 % des délais de mise en service des nouveaux produits

Centaines de milliers d’euros d’économies

Majorité des défaillances détectées en amont de la production

« En combinant les solutions PXI, de la Série C, VeriStand et LabVIEW, vous obtenez l’écosystème le plus complet disponible sur le marché. »

George Kaehler, Division mobilité Siemens AG Mobility

Le défi :

Siemens avait besoin de pouvoir tester chaque composant d’un nouveau train plus tôt dans le processus de développement en vue de commercialiser rapidement ses produits hautement complexes à un prix compétitif, sans craindre une baisse de qualité.

La solution :

Le développement d’un jumeau numérique complet et modulaire du train et de l’environnement sur lequel chaque composant pourrait être testé avec une méthodologie entièrement simulée ou HIL. Siemens gère plus de 500 bancs de test qui utilisent du matériel et des logiciels NI.

Auteur(s) :

George Kaehler, Division Siemens AG Mobility

Siemens utilise un jumeau numérique pour accélérer la validation des conceptions de trains

Introduction

En 1879, Werner von Siemens invente la toute première locomotive électrique. Siemens Mobility est aujourd’hui l’un des plus grands fournisseurs mondiaux de matériel roulant et d’infrastructures ferroviaires de haute qualité répondant aux besoins d’un secteur en pleine expansion en raison du désir mondial de transport électrifié, écologique et efficace. Les clients actuels souhaitent bénéficier de plates-formes de véhicules flexibles qui peuvent être reconfigurées pour répondre à leurs besoins uniques. Nous devons donc leur fournir ces plates-formes plus rapidement que jamais, tout en garantissant le respect des normes de qualité les plus strictes.

Accélération du développement de produits grâce à la virtualisation des tests

Auparavant, une période de mise en service acceptable dans le secteur pour un nouveau type de train était d’au moins six mois, si ce n’est plus. Cela était dû aux nombreux tests physiques requis, qui peuvent coûter environ 10 000 dollars par jour. Tout retard encouru à cette étape en raison d’un test non planifié introduit un risque de livraison en retard au client, ce qui dégrade non seulement la confiance, mais peut aussi entraîner des amendes contractuelles élevées.

Chez Siemens, notre vision consiste à fournir des systèmes ferroviaires complexes qui répondent aux besoins de nos clients et leur offrent une valeur ajoutée significative. À mesure que les délais de test physique évoluent proportionnellement à la complexité et à l’innovation du nouveau système, nous savions qu’une nouvelle approche était nécessaire pour éviter des retards importants.

Nos objectifs étaient les suivants :

- Réduire le coût global des tests et les rendre plus prévisibles en vue de soutenir la précision des estimations de durées, de ressources et de budget

- Réduire la durée des tests pour respecter les délais de livraison courts et commercialiser les nouvelles technologies plus rapidement

- Préserver la qualité malgré la complexité croissante des produits

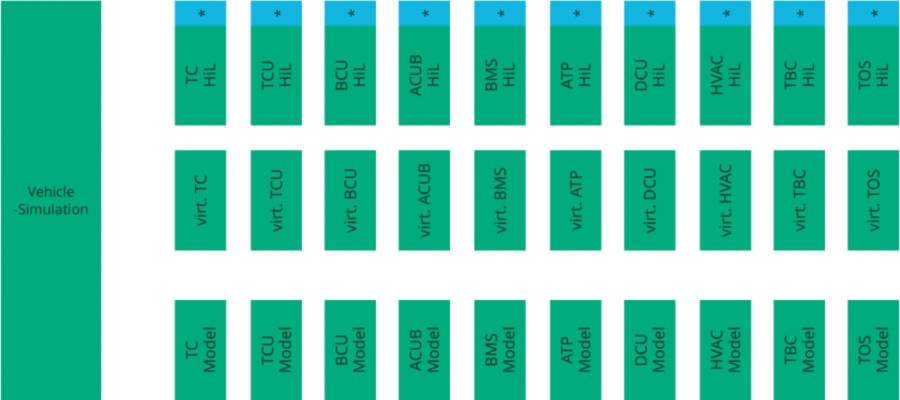

Pour toutes ces raisons, Siemens a adopté une stratégie de simulation axée sur la construction d’un « TrainSim » simulé, dans lequel chaque composant électronique et logiciel peut être testé avant son intégration au produit. TrainSim va encore plus loin en générant des représentations numériques de chaque composant, permettant ainsi aux ingénieurs de tester leur logiciel « sur un train réel » sans jamais s’éloigner de leur ordinateur portable. Les TrainSim fonctionnent dans un environnement simulé complet ou « TrackSim » qui peut fournir une représentation précise de chaque scénario susceptible de se produire pour le train, de la topologie géographique aux signaux GPS dégradés dans les tunnels et même aux rails glissants en raison de feuilles et d’intempéries.

Approche d’application

Notre stratégie est centrée sur le concept de jumelage numérique. Une grande bibliothèque de modèles représente les caractéristiques de chaque composant du train (logiciel, matériel, communications et schémas). Lorsque notre approche diffère des méthodologies conventionnelles, cela signifie que nous sommes passés de l’architecture monolithique à l’architecture modulaire. Au lieu de créer un modèle unique qui représente l’ensemble du véhicule, nous nous concentrons sur la conception ou la modélisation minutieuse, même des plus petits composants, tels que les commutateurs électromécaniques, sur de grands appareils et contrôleurs. Grâce à cette bibliothèque de centaines de composants, nous pouvons désormais « construire » un train numérique de toutes pièces de manière synchronisée avec les équipes de développement de véhicules. Chaque soir, nous intégrons tous les derniers développements, ce qui nous permet de fournir aux développeurs l’état actuel du développement des véhicules. Ce cycle assure la mise à disposition d’informations actualisées chaque jour, une caractéristique essentielle pour une mise en œuvre efficace de cette solution.

Cette approche dispose d’autres avantages tels que la possibilité de retester facilement des composants présentant des états de développement historiques, en vue d’identifier les défaillances plus rapidement. Nous pouvons également « couper » le train à n’importe quel endroit, ce qui permet de tester tout aussi facilement du matériel réel au niveau d’un composant, d’un sous-système ou d’un système.

Pour fournir ce système, nous gérons plus de 500 bancs de test et systèmes distincts, chacun exécutant diverses configurations logicielles avec plusieurs éléments matériels. Chaque composant peut être mis au point en temps réel avec des dizaines de milliers de configurations.

La standardisation est essentielle à la gestion d’une infrastructure de test aussi vaste et complexe. Nous utilisons des modèles standard pour tous les aspects de notre conception afin de simplifier le processus de création de règles et de mise au point au sein de notre système complexe. Compte tenu de la complexité de l’application, aucun ingénieur ne peut la contrôler dans son intégralité. En respectant ces normes, nous favorisons la transparence en permettant à plusieurs personnes d’apporter leur contribution de manière efficace. En outre, les tâches de maintenance et de gouvernance continues garantissent une qualité constante tout au long du processus de développement de l’architecture.

Malgré le niveau élevé d’investissement initial dans la création de la bibliothèque complexe de modèles et de bancs de test, cette approche s’est avérée être un modèle commercial efficace et rentable pour les tests. Nous savons que les économies réalisées en termes de durée de développement, de test physique, de qualité des produits et de calendrier de livraison ont rentabilisé le programme à de nombreuses reprises.

Collaboration transversale

Au-delà de la technologie, la clé de la réussite de ce projet a été notre engagement à collaborer avec des ingénieurs à chaque étape du processus de conception. Pour ajouter de la valeur, il ne suffit pas de se concentrer sur une seule tâche dans un silo. Vous devez comprendre la valeur de chaque tâche tout au long du flux de travail de conception du produit, en optimisant le processus pour chacune d’entre elles... ainsi que les transferts. En tant qu’équipe de test, nous participons désormais aux réunions de conception de produits en écoutant, en nous engageant et en nous efforçant en continu de comprendre les besoins des ingénieurs plutôt que de leur imposer notre point de vue. Cette participation a accéléré l’adoption des méthodologies HIL et de jumeau numérique au sein des groupes de produits.

Cette confiance permet à notre petite équipe d’ingénieurs de travailler sur un grand nombre de groupes de produits. Chaque équipe peut se spécialiser, en optimisant les processus pour atteindre l’excellence dans son domaine : les équipes de conception dans leur système, nous (l’équipe de test) dans le jumeau de véhicule numérique et NI dans les logiciels et équipements de test. Lorsque chacun fait confiance aux autres pour jouer leurs rôles, l’équipe est plus forte.

Utilisation des outils et de l’écosystème NI

Chez Siemens, nous souhaitons que notre groupe d’ingénierie se concentre sur la conception de meilleurs produits, pas sur la recréation de normes industrielles dans l’infrastructure de test. Nous avons adopté la plate-forme NI car elle fournit l’ensemble d’E/S, de contrôleurs embarqués et de logiciels de développement de tests le plus complet du marché. Nous utilisons des milliers de modules NI dans des centaines de châssis NI, chacun d’entre eux étant connecté à un logiciel de test NI. De plus, l’architecture ouverte de NI offre la possibilité d’introduire des composants tiers ou même de développer nos propres éléments personnalisés si besoin.

- NI LabVIEW est notre solution de prédilection pour le développement car le langage graphique et l’environnement complet sont intuitifs à utiliser et productifs. Notre principal cas d’utilisation concerne le développement de modèles individuels de composants.

- NI VeriStand fournit un environnement de simulation dans lequel nous pouvons échanger un composant simulé avec un composant réel simplement en modifiant le mappage du signal. L’avantage clé réside dans l’adaptabilité et l’ouverture de cet écosystème s’intégrant de manière étroite à LabVIEW, au logiciel MathWorks® Simulink® et à d’autres langages.

- La plate-forme PXI fournit les instruments dont nous avons besoin dans un format compact avec une densité de voies élevée sur lequel nous pouvons compter.

- Le matériel NI CompactDAQ fournit une solution compacte et robuste pour les mesures conditionnées. Son intégration simple avec LabVIEW en fait un choix populaire dans l’ensemble de notre laboratoire.

Réussite du système

Notre simulation de train modulaire est la première du genre dans le secteur et apporte une valeur significative à nos clients. Les trains peuvent être aussi complexes que les avions commerciaux, mais ils sont produits dans un environnement à faible volume et à forte diversité car chaque client a des exigences uniques. Notre stratégie de test de jumeau numérique de haute qualité permet de :

- Réduire les coûts car les problèmes sont identifiés plus tôt dans le processus de conception avant qu’ils ne deviennent systémiques ; cela permet potentiellement d’économiser une fortune en tests physiques et en reconceptions de produits à une étape avancée

- Raccourcir le délai de mise sur le marché grâce à une mise en service de vérification de la conception réduite à quelques semaines seulement ; il s’agit d’une amélioration importante

- Améliorer la qualité en identifiant les défauts de cas pathologique qui n’auraient pas été détectés lors des tests traditionnels ou physiques

Notre capacité à tester pratiquement chaque nouvelle configuration de composants nous permet de mettre rapidement sur le marché des produits hautement complexes et personnalisés sans craindre une baisse de qualité et à un prix compétitif.

Développement futur

Notre objectif est de fournir des jumeaux numériques de nos véhicules à l’ensemble de notre entreprise, de nos clients et de nos fournisseurs, des premières idées de conception jusqu’à la mise hors service du véhicule. Notre capacité à introduire des tests en amont dans le cycle de conception contribue à détecter les défauts le plus tôt possible dans le processus de conception, en vue d’améliorer la qualité des trains, de gagner du temps et d’économiser de l’argent. Pour atteindre cet objectif, nous devons adapter notre accès aux modèles à des milliers d’ingénieurs chez Siemens et potentiellement à des milliers d’autres chez nos fournisseurs, groupes de maintenance, partenaires et clients.

L’accès à un environnement de test simulé utilisable par chaque ingénieur pour le développement se traduit par un train amélioré et plus fiable, ainsi que des clients et utilisateurs plus satisfaits de nos produits.

Informations sur l’auteur :

George Kaehler,

Siemens Mobility GmbH

Produits utilisés dans cette étude de cas