Choisir le bon matériel pour réduire le coût du système dans les applications robustes

Aperçu

Contenu

- Température

- Chocs et vibrations

- Certifications environnementales

- Facteur de forme

- Options matérielles pour votre système durci

- Matériel conçu pour la robustesse

- Ressources supplémentaires

Température

Les applications robustes nécessitent souvent des tests dans des gammes de températures extrêmes, ce qui peut ajouter des contraintes au matériel. Les tests de démarrage à froid des moteurs, par exemple, utilisent une cellule de test qui peut descendre jusqu’à -40 °C. Ces tests nécessitent l’acquisition continue de données telles que la température, la pression et d’autres mesures diverses. Placer du matériel qui n’est pas conçu pour résister à cette plage dans des environnements difficiles peut entraîner un mauvais fonctionnement des composants du matériel et produire des données incorrectes, voire endommager le matériel.

Figure 1. Les cellules de test permettent d’effectuer divers essais sur les moteurs, y compris à des températures extrêmes.

Il existe deux solutions permettant au matériel de supporter ces gammes de températures extrêmes. La première serait de créer un boîtier externe pour votre matériel afin de le protéger. Selon l’endroit où vous vous situez sur la gamme de température extrême lorsque vous utilisez le matériel, vous devrez peut-être implémenter des éléments de chauffage ou de refroidissement dans le boîtier afin de maintenir vos composants à une température de fonctionnement sûre. En outre, vous pourriez envisager d’utiliser un blindage et d’opter pour une couleur de boîtier qui reflète la chaleur. Avec toutes les considérations à prendre en compte pour concevoir un boîtier, cela peut être un processus long et coûteux.

Vous pouvez également choisir du matériel conçu pour résister à des conditions de température extrêmes. National Instruments construit du matériel conçu pour résister à la gamme de températures extrêmes en garantissant que les composants fonctionnent correctement dans ces limites. Les boîtiers sont soumis à des tests thermiques approfondis et à une validation afin de garantir que les composants sélectionnés fonctionnent selon leurs spécifications. Ces tests permettent également de mettre le matériel en conformité avec les normes internationales afin qu’il puisse fonctionner dans une gamme de température donnée.

Chocs et vibrations

D’autres paramètres typiques à prendre en compte lors du développement d’une application robuste sont les spécifications de choc et de vibration pour votre test, et la façon dont vous construisez votre configuration pour y résister. Pour les applications comme la surveillance de la boîte de vitesses principale d’un système de transmission de puissance d’une excavatrice à godets, ou encore la prise de mesures analogiques et numériques à l’intérieur d’une voiture de course Formula SAE, il convient de prendre en compte les valeurs de vibration et de choc induites sur le matériel de test. Si votre matériel est placé dans un environnement exigeant qui présente des valeurs élevées de vibration ou de choc et qu’il ne peut pas supporter ces valeurs, ses composants pourraient être endommagés, entraînant ainsi des surcoûts de réparation ou de remplacement.

Figure 2. Cette application haute vibration surveille la boîte de vitesses principale de la roue à godets d’une excavatrice KWK-1500s.

Lors de la conception d’une configuration de test pour un environnement durci, il convient à nouveau de comparer quelques options. Vous pourriez concevoir un boîtier pour les vibrations et les chocs afin de permettre aux composants du matériel de fonctionner selon leurs spécifications. Une des approches consiste à construire un boîtier qui isole le matériel des vibrations. Cela peut s’avérer difficile et nécessiter de nombreux tests afin de garantir que votre matériel fonctionne correctement dans les conditions de vibration ou de choc.

Vous pouvez également choisir du matériel conçu pour résister à ces spécifications. NI développe du matériel qui, lorsqu’il est monté conformément à sa documentation, résiste aux chocs et aux vibrations jusqu’à 100 g de chocs et 10 grms de vibrations. Le montage du matériel NI conformément à la documentation répondra pleinement aux normes internationales et certifiera le produit selon ses spécifications. NI a validé ces spécifications matérielles grâce à des tests approfondis.

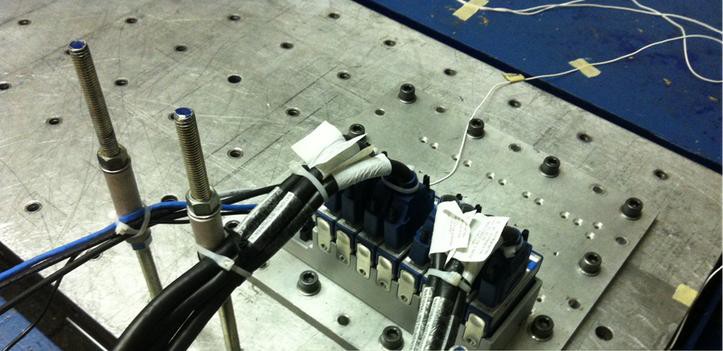

Figure 3. Ce test de vibration utilise la plate-forme CompactDAQ.

Certifications environnementales

Bien que les spécifications concernant la gamme de température ainsi que les chocs et vibrations soient cruciales pour développer une application durcie, il est également important de tenir compte de l’environnement dans lequel vous effectuez ces tests. Ceci est particulièrement vrai si cet environnement est une zone dangereuse qui contient des gaz ou vapeurs potentiellement explosifs qui sont présents dans des conditions de fonctionnement anormales. Les usines chimiques ou les raffineries sont des exemples de zone dangereuse. Lors du développement d’une configuration de test pour une application dans ces zones dangereuses, il est important de posséder les certifications adaptées à votre configuration.

Les certifications nécessaires pour opérer dans des zones dangereuses, selon l’endroit où vous vous trouvez, sont les certifications UL Hazardous Locations ou European Union Hazardous Locations. Les deux certifient les produits pour une utilisation dans des zones dangereuses pouvant présenter des atmosphères explosibles. La certification UL se décline en un certain nombre de classes et de divisions. Les classes indiquent le type de zone dangereuse et la division indique les conditions. Les classes proposées vont de la classe 1 à la classe 3. Elles incluent les zones qui contiennent du gaz ou de la vapeur, de la poussière, ou encore des fibres ou des particules dans une atmosphère potentiellement explosive, respectivement. Quant aux divisions, il en existe deux : La division 1 s’applique aux matériaux dans des conditions normales de fonctionnement, tandis que la division 2 s’applique aux matériaux dans des conditions anormales.

En général, pour garantir que la configuration est conforme et qu’elle peut être utilisée dans ces endroits difficiles, vous devez exécuter toute la configuration de test à travers tous les tests de certification. Tester tout le matériel peut être un processus coûteux et intensif, mais c’est une étape nécessaire pour utiliser le matériel dans ces types d’environnements.

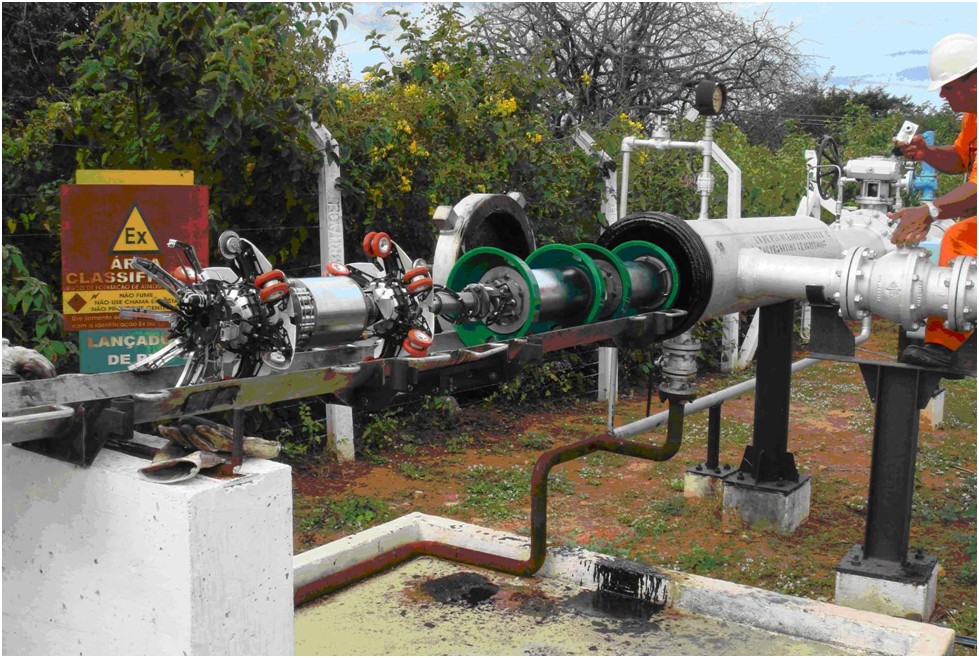

Figure 4. Ce test de pipeline nécessite une certification pour zones dangereuses

Une autre certification courante pour les applications durcies est la « Type Approval » du Lloyd’s Register. Cette certification consiste en une évaluation effectuée par une tierce partie attestant qu’un produit est conforme aux normes nationales et internationales. Elle comprend également une vérification de la qualité du système de production du fabricant. La « Type Approval » concerne les produits utilisés dans les applications maritimes et offshore, les usines et processus industriels ainsi que le secteur des technologies de l’information. En plus de garantir que les produits répondent aux normes de sécurité d’un environnement marin, la « Type Approval » apporte la garantie que les performances du produit sont préservées dans les conditions propres à un environnement maritime.

Pour obtenir cette certification, votre matériel doit subir un processus complet établi par le tiers évaluant le matériel. Tout d’abord, le groupe tiers doit examiner toute la conception du matériel pour s’assurer qu’il est conforme à des spécifications et des codes spécifiques. Ensuite, il doit observer l’inspection et les essais et les faire envoyer pour un examen et une validation plus approfondis. Si tout est approuvé, le matériel est validé et autorisé à utiliser la marque « Lloyd’s Register Type Approval ». Le processus de certification du matériel est intensif et coûteux, mais il est nécessaire pour pouvoir utiliser le matériel en toute conformité.

Vous pourriez également avoir besoin d’une protection contre les particules solides et liquides présentes dans l’environnement. Le cas échéant, une certification courante est le marquage international de protection (code IP). Ce dernier classe le degré de protection fourni contre l’intrusion de poussière et d’eau. Le plus souvent, la classification IP du matériel comporte deux chiffres : le premier chiffre indique le niveau de protection contre les objets solides tels que la poussière ou les pièces mobiles, et le second chiffre indique le niveau de protection contre l’infiltration d’eau. Le premier chiffre va de zéro à six et le deuxième chiffre va de zéro à neuf. Chaque numéro indique un niveau de protection différent. Par exemple, un indice IP65 signifie que le matériel est étanche à la poussière et protégé contre la pression du jet d’eau. Un code avec un deuxième chiffre plus élevé (IP67 par exemple) ne garantit pas que le produit associé bénéficie également de la protection offerte par un code avec un deuxième chiffre plus bas (IP65 par exemple). Il existe différents tests pour déterminer l’indice de protection de l’eau.

NI fournit une variété de matériel avec diverses certifications environnementales industrielles conformes aux normes internationales applicables. Le matériel a déjà été soumis aux tests rigoureux qui seraient nécessaires pour certifier votre application. Les certifications vont de la conformité de votre matériel pour une utilisation dans des zones dangereuses, à la certification pour une utilisation dans des conditions environnementales marines et à la protection contre la poussière et l’intrusion d’eau.

Facteur de forme

Lors du choix du matériel pour une application durcie, le facteur de forme global est une grande considération à prendre en compte. L’encombrement du système de test est un facteur important pour choisir le matériel à utiliser dans des environnements exigeants, par exemple sur le pont d’une plate-forme pétrolière en mer ou au milieu d’un désert. Si le matériau à partir duquel le matériel est construit ne peut pas résister aux environnements difficiles et nécessite un boîtier de protection, cela pourrait augmenter considérablement l’encombrement du système. Ainsi, si le boîtier nécessaire pour protéger le matériel a un encombrement trop important, cela peut limiter les endroits dans lesquels vous pouvez effectuer des tests. Pour les applications plus distribuées et distantes, il est conseillé de minimiser la taille du matériel.

Figure 5. Les cellules de test de moteur sont un autre exemple d’applications qui nécessitent souvent du matériel durci avec un faible encombrement.

Réfléchissez également à la façon dont le matériel se refroidit. Le matériel peut refroidir de plusieurs façons. Les deux principales méthodes sont le refroidissement passif et actif. Le matériel qui refroidit passivement offre souvent une meilleure robustesse, car il n’y a pas de pièces mobiles. Si votre matériel a besoin de pièces mobiles telles que des ventilateurs pour refroidir correctement lors des tests, cela peut limiter les endroits dans lesquels vous pouvez effectuer des tests. Un dispositif à refroidissement actif est doté de composants mécaniques qui consomment de l’énergie et qui doivent être pris en compte pour d’autres considérations difficiles telles que la gamme de température dans laquelle le dispositif peut fonctionner, ou encore les spécifications de choc et de vibration que le dispositif peut supporter pendant son fonctionnement.

Options matérielles pour votre système durci

Pour savoir s’il convient de développer un boîtier pour le système ou s’il est préférable de choisir du matériel durci, il est impératif de connaître le type d’environnement dans lequel votre application se trouvera et comment les facteurs externes supplémentaires affecteront votre configuration.

Le choix du matériel à utiliser dépend de l’application. Par exemple, surveillez-vous diverses mesures ou effectuez-vous une application de contrôle et de surveillance ? Si vous avez besoin de flexibilité pour effectuer des traitements sur le FPGA intégré ou pour l’utiliser comme contrôleur dans un système de contrôle, le CompactRIO est le mieux adapté.

Le CompactDAQ est une plate-forme modulaire de mesure mixte avec conditionnement de signal intégré et une large gamme d’options d’E/S. Vous pouvez créer un système parfaitement optimisé pour votre application durcie, sans payer pour des fonctionnalités inutiles, et avec la flexibilité nécessaire pour s’adapter à l’évolution de vos besoins au fil du temps. Le CompactDAQ et tous les modules de la Série C sont construits à partir de fonte d’aluminium A380. Cela permet de créer un système durci capable de fonctionner à des températures allant de -20 °C à 55 °C et de supporter des chocs jusqu’à 30 g. Pour une version encore plus durcie des châssis CompactDAQ, il existe les modèles cDAQ-9185 et cDAQ-9189. Ces derniers peuvent supporter des températures de fonctionnement allant de -40 °C à 70 °C et jusqu’à 50 g de chocs. Avec un système robuste et flexible comme le CompactDAQ, vous pouvez reconfigurer et déplacer un système de test d’un endroit à l’autre sans avoir à acheter différents équipements pour chaque banc de test ou chaque laboratoire. Les modules d’E/S de la Série C, utilisés dans le châssis CompactDAQ, sont également durcis et conçus avec des loquets à ressort pour se verrouiller lorsqu’ils sont installés dans le châssis. Les spécifications relatives à la résistance aux chocs et aux vibrations sont testées sur un système CompactDAQ avec des modules installés. Les versions durcies des systèmes CompactDAQ ont également déjà été soumises à des tests rigoureux et sont accompagnées des certifications UL et European Union Hazardous Locations. Les fonctionnalités durcies du CompactDAQ vous permettent de commencer rapidement vos tests parce qu’il faut moins de temps pour préparer l’instrumentation aux rigueurs du test de terrain.

Figure 6. Le modèle cDAQ-9189 offre à la famille CompactDAQ une résistance à une gamme de température allant de -40 °C à 70 °C, aux chocs de 50 g et aux vibrations de 5 g. Vous pouvez ainsi effectuer n’importe quelle mesure, n’importe où.

CompactRIO combine une architecture embarquée ouverte avec une petite taille, un niveau de robustesse extrême et des modules d’E/S industriels remplaçables à chaud. Il est alimenté par l’architecture d’E/S reconfigurables (RIO) de LabVIEW. La taille, le poids et la densité des voies d’E/S sont des exigences de conception critiques dans de nombreuses applications embarquées de ce type. En tirant parti des performances extrêmes et de la petite taille des périphériques FPGA, CompactRIO offre des capacités de contrôle et d’acquisition sans précédent dans un ensemble compact et durci. Il est doté de certifications industrielles extrêmes et des qualifications adéquates pour fonctionner dans des environnements industriels difficiles. CompactRIO offre également une gamme de températures de fonctionnement allant de -40 °C à 70 °C, une résistance aux chocs de 50 g et une variété de certifications et de classements internationaux en matière de sécurité, de compatibilité électromagnétique et de protection de l’environnement.

Figure 7. Les systèmes CompactRIO ultra durcis offrent un haut niveau de performances et de flexibilité.

Matériel conçu pour la robustesse

Dans le cadre des applications s’exécutant dans des environnements difficiles et exigeants, il existe plusieurs façons de concevoir et de construire votre système pour qu’il résiste aux facteurs externes qui l’affectent. Parmi les principaux sujets à étudier, citons la gamme de températures dans l’environnement, les spécifications en matière de chocs et de vibrations auxquelles votre matériel doit résister, les éventuelles certifications environnementales requises, ainsi que le type de facteur de forme et les caractéristiques nécessaires pour l’ensemble du système.