Una ventaja: Pruebas de calidad de celdas de batería en la producción de vehículos eléctricos

Información general

Parte de nuestra Revista Automotriz de NI H2 2023

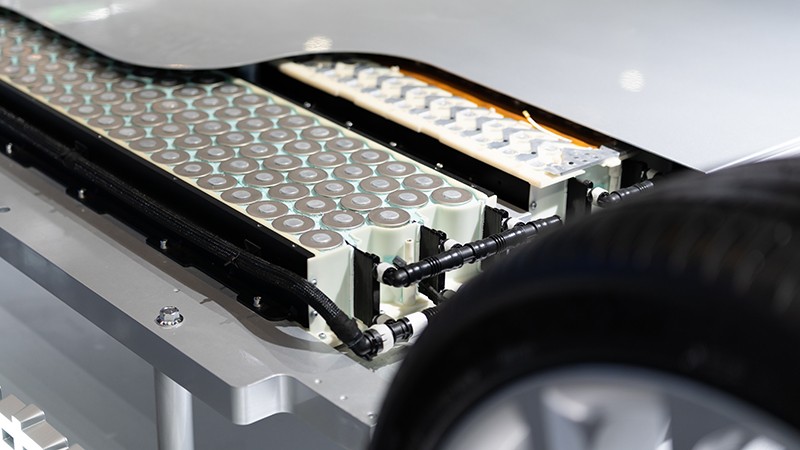

La industria automotriz está atravesando una transformación masiva para electrificar los vehículos y las baterías están al frente y en el centro. Quizás ningún componente haya tenido nunca un impacto de tan grande alcance en el producto final y que también haya experimentado su propio ritmo rápido de cambios tecnológicos.

Las baterías presentan requisitos únicos de cobertura de prueba. Los fabricantes de automóviles están acostumbrados a probar sistemas electromecánicos, pero las baterías también implican la química. Esto introduce una capa adicional de complejidad que requiere no solo procedimientos de prueba eléctricos y mecánicos, sino que también requiere comprender y monitorear los procesos electroquímicos que son parte integral del funcionamiento y el rendimiento de una batería.

Se podría argumentar que probar una batería está más cerca de realizar pruebas en el cuerpo humano que una tarjetas de circuitos. Al igual que los humanos, las baterías son dinámicas, su condición cambia debido a su entorno y uso, y cada una se comporta de manera un poco diferente.

Para analizar algunas de las complejidades, veamos los conceptos básicos de las pruebas de calidad de las celdas de baterías, escalar la producción de baterías de alto rendimiento y preparar su estrategia e inversiones para el futuro.

Contenido

- Los conceptos básico de las pruebas de calidad de las celdas de baterías

- Ampliar la producción de baterías con pruebas automatizadas

- Preparar su estrategia e inversiones de pruebas de baterías para el futuro

- Navegar por los datos

- Impulsar la estandarización

- Aprenda más sobre cómo hacer de las pruebas una ventaja competitiva

- Pasos siguientes

Los conceptos básico de las pruebas de calidad de las celdas de baterías

Los ingenieros de validación utilizan varias pruebas para verificar aspectos de la calidad y el rendimiento de las celdas de batería. Cada prueba tiene diferentes objetivos, ventajas y desventajas.

Inspección visual

Aunque es propensa a la subjetividad y al error humano, la inspección visual es una prueba sencilla para verificar si hay defectos físicos o anormalidades. Un inspector puede verificar el recubrimiento del electrodo, la integridad de la soldadura y la estructura de la celda.

A medida que la automatización se vuelve más frecuente en la fabricación de celdas de batería, los sistemas robóticos con cámaras y algoritmos de visión por PC pueden realizar inspecciones visuales con velocidad, consistencia y precisión. La inspección visual automatizada es una herramienta valiosa para optimizar los procesos de control de calidad, mejorar las capacidades de inspección y aumentar la eficiencia de la fabricación.

Pruebas de impedancia DCIR

Las pruebas de resistencia interna de corriente continua (DCIR) miden la resistencia al flujo de corriente continua. A la batería se le inyecta un pulso de corriente de intensidad relativamente alta para medir la respuesta óhmica de la celda. Los pulsos se aplican cuando la batería está en diferentes estados de carga para mapear la respuesta en todo el rango de la celda, tanto en carga como en descarga. Este proceso proporciona información sobre la condición interna de la celda y su funcionalidad.

Si bien DCIR no proporciona el análisis más completo, es un enfoque rápido y sencillo para obtener una medida de referencia de la resistencia interna. Las pruebas de resistencia interna de corriente alterna (ACIR) y espectroscopia de impedancia electroquímica (EIS) proporcionan más información sobre la impedancia de la batería, pero requieren más tiempo y equipo especializado.

Pruebas de impedancia ACIR

A diferencia de DCIR, que mide la resistencia a la corriente continua, ACIR evalúa la impedancia de la batería bajo flujos de corriente alterna. Se aplica una corriente sinusoidal a la celda y la reacción de voltaje se mide a frecuencias específicas (generalmente 1 kHz).

Al analizar la respuesta de voltaje, los ingenieros pueden caracterizar la dinámica de AC de la celda y detectar defectos críticos. Los resultados revelan información sobre varios procesos electroquímicos, efectos de envejecimiento y variaciones de resistencia interna en diferentes frecuencias.

Pruebas de impedancia EIS

Las pruebas EIS son el tipo más avanzado de prueba de impedancia. En lugar de aplicar la sinusoide a una frecuencia y amplitud como una prueba ACIR, los estímulos se aplican a muchas frecuencias (generalmente de 0.1 Hz a 10 kHz o más).

Los defectos que de otro modo no serían detectados por las pruebas ACIR y DCIR se capturan con EIS porque estas pruebas evalúan el rendimiento en un espectro y un rango de frecuencia más amplios. Este método puede ayudar a identificar problemas como el envejecimiento prematuro. Esta información mejora las capacidades de diagnóstico del laboratorio y proporciona información más detallada sobre el comportamiento de la batería.

Pruebas OCV

Las pruebas de voltaje de circuito abierto (OCV) miden el voltaje de la celda cuando no se le aplica carga y no fluye corriente fuera de la batería. Esta prueba simple y no invasiva indica si una celda se activó correctamente y caracteriza cómo la celda se degrada con el tiempo. Sin embargo, esta prueba proporciona información limitada sobre la condición interna de la celda. Una celda con un OCV demasiado bajo o demasiado alto indica un problema en la calidad de la celda.

Las pruebas de OCV a menudo se utilizan para estimar la corriente de fuga de una celda en la formación, el ensamble del paquete y durante todo el ciclo de vida de la batería, calificando su rendimiento y verificando su estado. Por ejemplo, las pruebas de OCV se utilizan para clasificar y combinar celdas durante el ensamble del paquete.

Pruebas de fugas

Las pruebas de fugas son útiles para la detección temprana de fugas, daño celular o deterioro. Estas pruebas se realizan de diferentes maneras para evaluar la calidad de las celdas y los paquetes de baterías. Por lo general, las pruebas OCV periódicas se realizan para detectar fugas cuando la celda se deja envejecer en un entorno climatizado.

La industria está investigando métodos avanzados. Por ejemplo, se puede imponer un voltaje en una celda y se suministra una corriente adicional para estabilizar ese voltaje. La corriente adicional requerida para estabilizar el voltaje es un estimado de la corriente de fuga interna. Desafortunadamente, esta técnica requiere mucho tiempo y no produce resultados repetibles.

Otro método bajo investigación es similar a una prueba EIS. La celda se escanea con diferentes perfiles de corriente en varios estados de carga y se mide la respuesta. Este enfoque es más prometedor y proporciona resultados más consistentes, pero aún está en desarrollo.

Ampliar la producción de baterías con pruebas automatizadas

La mayoría de las personas asocia la calidad con seguridad y rendimiento, que sin duda son vitales, pero la calidad de las celdas de la batería también es fundamental para aumentar la producción y responder a las demandas de los clientes.

McKinsey estima que los productores mundiales de baterías solo tienen alrededor del 10% de la capacidad requerida para cumplir con los objetivos de 2030. La disponibilidad y la producción de mejores baterías son fundamentales para ayudar a la industria automotriz a mantener el rumbo y cumplir con sus demandas proyectadas.

Al realizar las pruebas correctas lo antes posible en los procesos de producción, los problemas se detectan antes de invertir costosas materias primas en un producto potencialmente defectuoso. Sin embargo, debido a los altos volúmenes, los largos tiempos de prueba y el tamaño de la línea de producción, las pruebas de celdas de baterías están agregando complejidad a los desafíos de la producción tradicional.

Una solución de prueba integrada compuesta por hardware, software y automatización le permite analizar tendencias, identificar pasos cruciales en el proceso de prueba, optimizar los flujos de trabajo y resolver los cuellos de botella. Una inversión en la modernización de las pruebas aumentará el rendimiento de la producción con menos rediseño y reducir los costos de desechos y materias primas.

Preparar su estrategia e inversiones de pruebas de baterías para el futuro

Mantenerse al día con las demandas del mercado actual es un desafío cuando usted también está tratando de crecer e innovar. La tecnología de las baterías está cambiando más rápido de lo que los actores de la industria pueden analizar los datos de las pruebas y establecer estándares.

Muchos de los actuales procedimientos de pruebas de la industria evolucionaron a partir de la tecnología heredada, pero la emergente tecnología de baterías exige que cambiemos la manera en la que realizamos las pruebas. A medida que la tecnología avanza, es fundamental evaluar continuamente su estrategia y sistemas de pruebas.

La hiper-automatización, la inteligencia artificial y el aprendizaje automático son componentes integrales de una estrategia de pruebas a largo plazo que requieren tomar acción hoy. La integración de estas tecnologías mejora la precisión, optimiza la eficiencia y ofrece resultados comerciales cuantificables para los proveedores de baterías que invierten.

Navegar por los datos

Los sistemas fragmentados generalmente conducen a prácticas inconsistentes de almacenamiento de datos y análisis manuales. Con el tiempo, esto limita la capacidad de su organización para realizar de manera eficiente análisis de causa raíz, resolver problemas e innovar.

A medida que ha aumentado la capacidad de conectarse y recopilar grandes cantidades de datos, el análisis avanzado ha funcionado para resolver problemas de fragmentación. La analítica avanzada es un enfoque para el análisis de datos que aprovecha las técnicas estadísticas, de aprendizaje automático y de investigación de operaciones para descubrir patrones, obtener información y predecir resultados a partir de grandes conjuntos de datos.

Al rastrear los volúmenes de datos en las líneas de producción, desde el nivel de la celda hasta el nivel del paquete con análisis avanzado, puede conectarse y analizar los resultados de las pruebas para tomar decisiones basadas en datos, prevenir defectos y mejorar el rendimiento de la batería. Una solución sólida de análisis de baterías facilita la recopilación, la adición y el análisis para identificar señales de alerta urgentes, así como tendencias a largo plazo.

Impulsar la estandarización

Las variables y los factores ambientales más pequeños pueden afectar el rendimiento de la batería; los controles estrictos son esenciales para reducir el ruido en los resultados de las pruebas y mejorar la detección de defectos. La consistencia de su hardware, software y procesos de pruebas ayuda con la comparabilidad y reproducibilidad de los resultados en diferentes lotes, productos o proveedores.

Además, la estandarización es fundamental para cumplir con varios requisitos regulatorios y auditorías nacionales e internacionales.

Aprenda más sobre cómo hacer de las pruebas una ventaja competitiva

Las baterías son complicadas, el mercado es competitivo y la tecnología está evolucionando rápidamente. Una estrategia actualizada de pruebas de calidad de celdas de batería es fundamental para ofrecer baterías de mayor rendimiento mayor rapidez mediante la automatización, flujos de trabajo optimizados y potentes análisis de datos.

Las compañías que modernizan sus enfoques de pruebas pueden mejorar la calidad de las celdas de batería y convertir las pruebas en una ventaja estratégica que las diferencie en este mercado altamente competitivo y en rápida evolución.

La extensa guía de NI para probar la calidad de las celdas de baterías le brinda conceptos básicos de la producción de baterías, compara métodos de pruebas y analiza soluciones de pruebas avanzadas. Esta nota técnica equipa a los ingenieros de pruebas y gerentes de planta con el conocimiento y las tendencias emergentes para informar una estrategia de pruebas de calidad de celdas de batería preparada para el futuro.