CATARC utiliza simulación de battery-in-the-loop para cumplir con las tendencias de pruebas de batería

Jian Ding, Ingeniero en el departamento de control electrónico, CATARC

Kexin Yin, Ingeniero en departamento de control electrónico, CATARC

Aspectos destacados del caso de estudio

- El ecosistema abierto y conectado por software permitió a CATARC desarrollar un sistema de battery-in-the-loop (BIL) escalable para cumplir con las tendencias de las pruebas de baterías.

- Un sistema BIL soporta muchos escenarios de pruebas y diferentes condiciones límite. Combinan el modelo de escena/carretera/vehículo, reflejando las condiciones reales.

"A través del sistema de pruebas BIL, es posible controlar con precisión las condiciones extremas de trabajo, como sobrecarga, sobrecarga, sobrecorriente y sobrecalentamiento en un entorno cercano al vehículo real."

El desafío

La prueba tradicional de HIL a nivel de señal está bien establecida en la verificación de la estrategia funcional de BMS, pero la capacidad de verificar el rendimiento del paquete de baterías está lejos de ser suficiente. La prueba en carretera/campo de vehículos reales proporcionan el rendimiento más realista del paquete de baterías, pero la cobertura de las condiciones de prueba es demasiado estrecha y los requisitos son demasiado altos.

La solución

La solución de pruebas de battery-in-the-loop (BIL) cierra en gran medida la brecha entre la prueba HIL y la prueba en carretera/sitio de vehículos reales.

Evolución de la prueba de baterías en el cambiante mercado chino

Como una dirección estratégica importante en China, el desarrollo de la industria automotriz se encuentra en la etapa inicial de comercialización con una rápida evolución tecnológica y un diseño industrial acelerado, y el desarrollo de la industria se enfrenta a oportunidades, riesgos y desafíos. En este contexto, los vehículos eléctricos puros tienen un gran potencial para mejorar la competitividad económica e industrial y atraer inversiones en los principales mercados desarrollables. Para evitar el problema de la seguridad funcional del software automotriz, la industria automotriz ha desarrollado el estándar de seguridad funcional de vehículos ISO 26262, que actualmente es el estándar internacional más importante en la industria automotriz. El estándar mejora principalmente la seguridad funcional de los sistemas eléctricos y electrónicos (E/E) al evitar los peligros que pueden resultar del mal funcionamiento de los sistemas E/E automotrices.

Complejidad de la prueba de baterías en el diseño y la validación de vehículos eléctricos

Según la investigación de vehículos eléctricos en varios países, existe un fenómeno común: la batería es el componente más problemático en todo el ámbito de la investigación sobre vehículos eléctricos. En el proceso de diseño para garantizar la seguridad del sistema de baterías, además de las características de la celda de la batería, el diseño del módulo de baterías, la estructura del paquete de baterías y el diseño de escape, el sistema de gestión de la batería (BMS) es el más dominante. Muchas compañías de vehículos de nuevas energías consideran el sistema de gestión de baterías como la tecnología central de la compañía. En los últimos años, la mayoría de los derechos de propiedad intelectual básicos aplicados por un OEM líder están relacionados con las baterías, lo que muestra la importancia de los sistemas de baterías de potencia para los vehículos eléctricos.

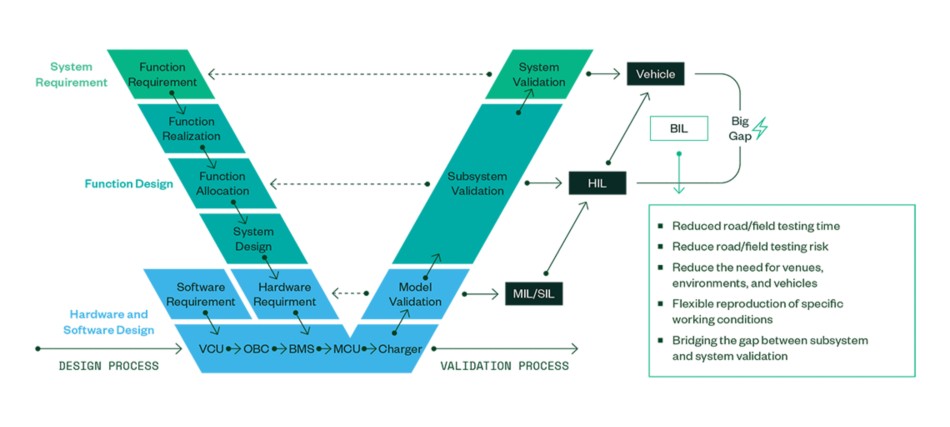

Figura 1: Flujo de desarrollo del ciclo V.

En el desarrollo y pruebas de controladores de vehículos eléctricos, generalmente se adopta el proceso de desarrollo de ciclo V, como se muestra en la Figura 01, que mejora la eficiencia del desarrollo, reduce los riesgos de desarrollo y reduce la carga de trabajo. El proceso de desarrollo del ciclo V puede cumplir con los requisitos del sistema, los requisitos funcionales, el diseño de software y hardware, la verificación del modelo (MIL/SIL), las pruebas de hardware-in-the-loop (HIL) y las pruebas de vehículos reales, en las que las pruebas HIL del controlador juegan un papel clave. La plataforma de pruebas de hardware-in-the-loop se puede utilizar para establecer un entorno operativo de controlador virtual y las funciones del controlador se pueden verificar dando algunas señales de entrada y detectando señales de salida.

La prueba tradicional de HIL a nivel de señal está bien establecida en la verificación de la estrategia funcional de BMS, pero la capacidad de verificar el rendimiento del paquete de baterías está lejos de ser suficiente. La prueba en carretera/campo de vehículos reales proporcionan el rendimiento más realista del paquete de baterías. Pero la cobertura de las condiciones de prueba es demasiado limitada y se requiere que las condiciones de prueba sean altas. Y si desea realizar la prueba del vehículo real en un entorno específico, como condiciones extremas de alta o baja temperatura, los requisitos ambientales son más altos.

Plataforma de simulación en tiempo real de battery-in-the-loop de CATARC

Para mejorar la autenticidad y fiabilidad de la prueba de rendimiento del paquete de baterías del usuario, CATARC (Tianjin) Automotive Engineering Research Institute Co., Ltd., utiliza simulación y pruebas para proponer un conjunto de soluciones de pruebas de battery-in-the-loop (BIL). La prueba BIL cierra en gran medida la brecha entre la prueba HIL y la prueba en carretera/sitio de vehículos reales. Cuando se compara con la prueba en carretera/sitio de un vehículo real, puede minimizar la demanda de campo, medio ambiente y vehículo, lo que tiene ventajas obvias. Las ventajas y desventajas de BIL y las pruebas de vehículos reales se muestran en la Tabla 01.

| Metodología de la prueba | Realismo | Riqueza de escenas | Prueba de flexibilidad | Prueba de eficiencia | Costo |

| Prueba de carretera | Alto | Bajo | Bajo | Bajo | Alto |

| Prueba BIL | Relativamente alto | Alto | Alto | Alto | Medio |

Tabla 1: Comparación de diferentes métodos de prueba

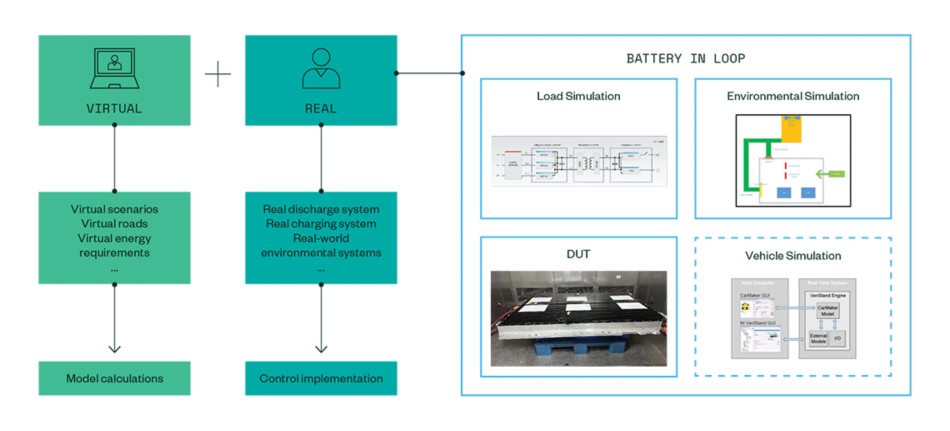

Su framework de sistema incluye cuatro partes principales: simulación de carga, simulación ambiental, DUT y simulación de vehículo, como se muestra en la Figura 02. En condiciones de trabajo virtuales, carreteras virtuales y requisitos de energía virtual, el sistema controla el sistema real de carga y descarga. El sistema ambiental real simula convenientemente varias condiciones reales de la carretera y obtiene datos experimentales.

Figura 2: Framework del sistema de pruebas de battery-in-the-loop

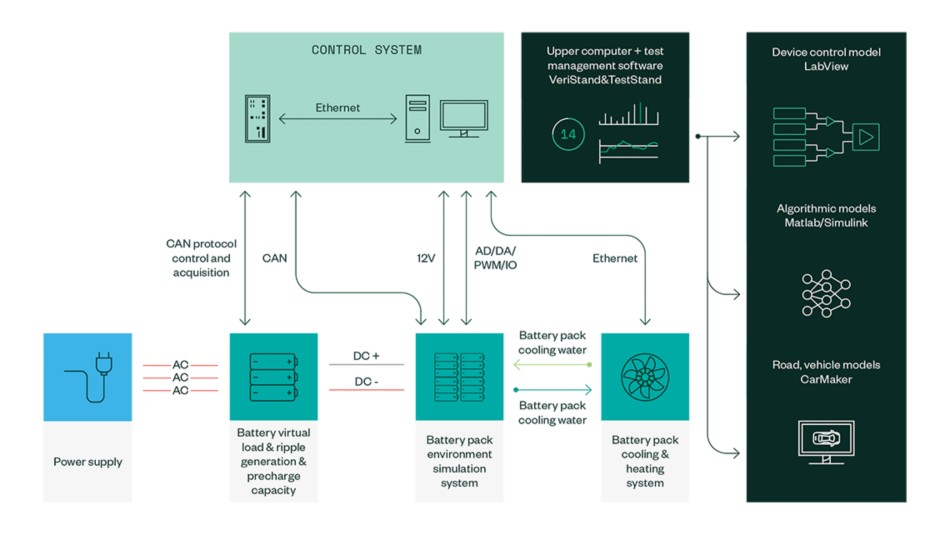

CATARC realiza específicamente el procedimiento de prueba de battery-in-the-loop. Como se muestra en la Figura 03, todo el sistema está equipado con cámara ambiental, enfriador de agua, carga virtual y otros equipos para lograr el estado real bajo la prueba de condición de trabajo específica de la batería. Entre ellos, la carga virtual de la batería actúa como una pila de carga y una carga para cargar y descargar el paquete de baterías. El sistema de control principal se comunica con la carga virtual de la batería, el sistema de simulación del entorno del paquete de baterías y el BMS a través del protocolo CAN; el BMS realiza la función de carga rápida a través del protocolo CAN. El sistema de enfriamiento/calentamiento del paquete de baterías realiza principalmente la función de administración térmica de la batería, que está conectada al sistema de control principal a través de Ethernet y se controla principalmente a través de LabVIEW. Entre ellos, el modelo de dinámica del vehículo y el modelo de carretera son construidos por CarMaker, y otros modelos de algoritmos de estrategia se construyen utilizando el software MathWorks® MATLAB® y el software Simulink®. El sistema tiene las siguientes tres ventajas:

- Simula convenientemente varias condiciones reales de la carretera y condiciones de trabajo extremas, lo que reduce considerablemente la demanda y el tiempo de pruebas de vehículos reales.

- Reproduce con precisión los datos reales del vehículo y encuentra de manera eficiente soluciones de mejora del rendimiento.

- La interfaz es abierta y flexible para adaptarse a las necesidades de varios modelos.

Figura 3: Esquema de prueba de battery-in-the-loop

En términos de ecología de cooperación industrial, CATARC ha proporcionado servicios de pruebas de battery-in-the-loop para una importante compañía automotriz. CATARC ha proporcionado una gran cantidad de casos de pruebas y una rica biblioteca de escenarios de conducción y también ha construido una plataforma completa de pruebas de simulación BIL. La plataforma de pruebas incluye software como CarMaker de Vehicle Dynamics, pruebas automatizadas usando NI TestStand y hardware como gabinetes HIL, paquetes de baterías, equipos de carga y descarga y enfriadores de agua. A través del sistema de pruebas BIL, se puede realizar elementos de pruebas como SOX, ciclo de vida, calibración de capacidad, DCR, características de carga y descarga de pulso, tasa de sobrecarga/sobredescarga, gestión térmica, etc. La plataforma de pruebas BIL puede personalizar la escena de la prueba, reproducir mejor el estado real del vehículo y el entorno real, simular las condiciones de trabajo estándar de invierno/verano y completar los requisitos de pruebas de rendimiento de carga/descarga de la batería del vehículo real.

Tomando la condición de descarga como ejemplo, los principales pasos del sistema de pruebas BIL son:

- Configurar los parámetros cinéticos de CarMaker para que sean consistentes con el vehículo real, construir una carretera virtual y establecer la curva de velocidad del vehículo objetivo.

- Controlar el equipo de carga y descarga y ajustar el SOC de la batería al valor inicial de la prueba.

- Establecer la temperatura de la cámara ambiental y ajustar la temperatura de la celda de la batería al valor inicial de la prueba.

- Configurar la temperatura y la velocidad de flujo del enfriador de agua y ajustar la circulación de la vía fluvial de la batería al estado inicial de la prueba.

- Simular la interacción real del vehículo para encendido de bajo voltaje/alto voltaje.

- Obtener el requerimiento de energía de descarga a través de la simulación CarMaker.

- Controlar el equipo de descarga para absorber la batería y liberar energía hasta el final de la condición de prueba.

Además, a través del sistema de pruebas BIL, es posible controlar con precisión las condiciones de trabajo extremas como sobrecarga, sobredescarga, sobrecorriente y sobrecalentamiento en un entorno cercano al vehículo real. Los objetivos de seguridad están completamente verificados y pueden cumplirse los requisitos de verificación de los requisitos de seguridad funcional del sistema de gestión de baterías para vehículos eléctricos GB/T 39086-2020.

En el futuro, CATARC continuará:

- Enfocándose en la investigación y el desarrollo de tecnología de aplicaciones de ingeniería automotriz

- Proporcionando a las empresas automotrices y los departamentos gubernamentales pertinentes el desarrollo de la ingeniería de rendimiento automotriz, investigación de tecnología clave común, pruebas de desarrollo y verificación y servicios de consultoría técnica y de políticas relacionados.

- Colaborando con NI para proporcionar servicios de mayor calidad para empresas de vehículos inteligentes e instituciones de investigación científica

- Implementando planes con anticipación para cumplir con los requisitos reglamentarios y el desarrollo de la capacidad de laboratorio de las funciones de conducción autónoma de alto nivel, liderando el progreso tecnológico clave y común de la industria automotriz