TrainSim: Un vehículo gemelo digital de un tren

George Kaehler, Siemens AG Mobility Division

Aspectos destacados del caso de estudio

Resultados:

Logró una reducción de más del 90% en el tiempo de puesta en marcha de nuevos productos

Cientos de miles de euros ahorrados

La mayoría de las fallas ahora se detectan mucho antes de la producción

"Cuando usted combina PXI, serie C, VeriStand y LabVIEW, ofrecen el ecosistema más completo disponible en el mercado".

- George Kaehler, Siemens AG Mobility Division

El desafío:

Siemens necesitaba tener la capacidad de probar cada componente de un nuevo tren al inicio del proceso de desarrollo para llevar rápidamente al mercado sus productos altamente complejos a un precio competitivo, sin temor a reducir la calidad.

La solución:

El desarrollo de un gemelo digital, modular y completo del tren y el entorno en el que cada componente podría probarse con una metodología HIL o completamente simulada. Siemens mantiene más de 500 bancos de pruebas que utilizan hardware y software de NI.

Autor(es):

George Kaehler, Siemens AG Mobility Division

Siemens utiliza un gemelo digital para acelerar la validación de los diseños de trenes

Introducción

En 1879, Werner von Siemens inventó la primera locomotora eléctrica. Hoy en día, Siemens Mobility es uno de los proveedores más grandes del mundo de material rodante e infraestructura ferroviaria de alta calidad que satisface las necesidades de una industria que está creciendo debido al deseo global por el transporte electrificado, ecológico y eficiente. Debido a que los clientes de hoy en día quieren plataformas de vehículos flexibles que se puedan reconfigurar para satisfacer sus necesidades únicas, debemos entregar estas plataformas más rápido que nunca, garantizando los más altos estándares de calidad.

Acelerar el desarrollo de productos a través de la virtualización de las pruebas

Anteriormente, un período de puesta en servicio aceptable en la industria para un nuevo tipo de tren era de al menos seis meses o más. Esto debido a las extensas pruebas físicas requeridas que pueden costar aproximadamente $10,000 por día. Cualquier retraso en el que se incurra debido a las pruebas no planificadas introduce el riesgo de una entrega tardía al cliente que no solo degrada la confianza, sino que también puede dar lugar a altas multas contractuales.

Nuestra visión en Siemens es poder ofrecer sistemas de trenes complejos que satisfagan las necesidades de nuestros clientes y brinden mucho más valor a nuestros clientes. A medida que el tiempo de la prueba física aumenta proporcionalmente a la complejidad y la novedad del nuevo sistema, para evitar largas demoras, sabíamos que se requería un nuevo enfoque.

Nuestros objetivos eran:

- Reducir el costo total de las pruebas y hacerlas más predecibles para respaldar pronósticos precisos de tiempo, recursos y presupuesto

- Reducir el tiempo de prueba para cumplir con plazos de entrega cortos y llevar la nueva tecnología al mercado más rápidamente

- Mantener la calidad a pesar de la creciente complejidad del producto

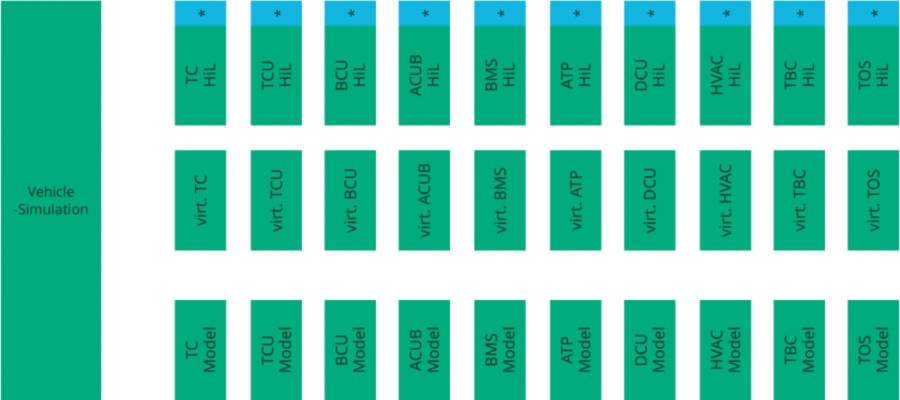

Por estas razones, Siemens adoptó una estrategia de simulación construyendo un "TrainSim" simulado, donde cada componente electrónico y de software se puede probar antes de integrarlo en el producto. El TrainSim va un paso más allá con representaciones digitales de cada componente, lo que permite a los ingenieros probar su software "en un tren real" sin tener que alejarse de su PC portátil. Los TrainSims se ejecutan dentro de un entorno simulado completo o "TrackSim", que puede proporcionar una representación precisa de cada escenario que el tren puede encontrar, desde la topología geográfica hasta señales de GPS degradadas en túneles e incluso rieles resbaladizos a cause de las hojas y el clima.

Enfoque de la aplicación

Nuestra estrategia se centra en el concepto de gemelo digital. Una gran biblioteca de modelos representa las características de cada componente del tren (software, hardware, comunicaciones y esquemas). Nuestro enfoque difiere de las metodologías convencionales en que pasamos de una arquitectura monolítica a una arquitectura modular. En lugar de crear un solo modelo que represente todo el vehículo, nos enfocamos en diseñar o modelar meticulosamente incluso los componentes más pequeños, como interruptores electromecánicos, hasta dispositivos y controladores grandes. Usando esta biblioteca de cientos de componentes, ahora podemos "construir" un tren digital desde cero en sincronización con los equipos de desarrollo del vehículo. Cada noche, incorporamos los últimos desarrollos, lo que nos permite proporcionar a los desarrolladores el estado actual del desarrollo del vehículo. Este ciclo garantiza que tengan información actualizada todos los días, lo cual es crucial para la implementación efectiva de esta solución.

Este enfoque tiene beneficios adicionales, como la capacidad de volver a probar fácilmente los componentes con estados históricos de desarrollo, lo que ayuda a identificar las fallas. También podemos "cortar" el tren en cualquier punto, lo que permite probar hardware real a nivel de componente, subsistema o sistema con la misma facilidad.

Para ofrecer este sistema, mantenemos más de 500 bancos de pruebas y sistemas distintos, cada uno de los cuales ejecuta varias configuraciones de software y con diferentes piezas de hardware. Y cada componente se puede depurar en tiempo real con decenas de miles de configuraciones.

La estandarización es fundamental para administrar una infraestructura de pruebas tan grande y compleja, y empleamos plantillas estándares en todos los aspectos de nuestro diseño para agilizar el proceso de creación de reglas y depuración dentro de nuestro complejo sistema. Dada la complejidad de la aplicación, ningún ingeniero puede supervisarla por completo. A través de estos estándares, promovemos la transparencia, permitiendo que varias personas contribuyan de manera efectiva. Además, las tareas continuas de mantenimiento y gestión garantizan una calidad constante durante todo el proceso de desarrollo de la arquitectura.

A pesar del alto nivel de inversión inicial para crear la compleja biblioteca de modelos y bancos de pruebas, este enfoque ha demostrado ser un modelo de negocio efectivo y rentable para pruebas. Sabemos que los ahorros en tiempo de desarrollo, pruebas físicas, calidad del producto y cronograma de entrega han pagado el programa muchas veces.

Colaboración multidisciplinaria

La clave del éxito de este proyecto más allá de la tecnología ha sido nuestro compromiso de colaborar con ingenieros en todo el proceso de diseño. Para agregar valor, no puede enfocarse en una sola tarea en un silo, sino que debe comprender el valor de cada tarea a lo largo del flujo de trabajo del diseño del producto, optimizar para cada una... y las transferencias entre ellas. Como equipo de pruebas, nos hemos ganado un lugar en las reuniones de diseño de productos escuchando, comprometiéndonos y esforzándonos continuamente por comprender las necesidades de los ingenieros en lugar de imponerles nuestros puntos de vista. Esta participación ha acelerado la adopción de metodologías de HIL y gemelos digitales dentro de los grupos de productos.

Esta confianza permite a nuestro pequeño equipo de ingenieros dar servicio a una gran cantidad de grupos de productos. Cada equipo puede especializarse, optimizando hacia la excelencia en su campo: los equipos de diseño en su sistema, nosotros en el vehículo gemelo digital y NI en software y equipos de pruebas. Cuando todos confían en los demás para desempeñar su posición, el equipo es más fuerte.

Uso de herramientas y ecosistema de NI

En Siemens, queremos que nuestro grupo de ingeniería se enfoque en el diseño de mejores productos, no en recrear los estándares de la industria en la infraestructura de pruebas. Hemos elegido la plataforma de NI, ya que proporciona el conjunto más completo de E/S, controladores embebidos y software de desarrollo de pruebas en el mercado. Usamos miles de módulos de NI en cientos de chasis de NI, cada uno conectado al software de pruebas de NI. Además, la arquitectura abierta de NI brinda la flexibilidad de incorporar componentes de terceros o incluso desarrollar nuestros propios elementos personalizados si es necesario.

- NI LabVIEW es nuestra primera opción para desarrollo, ya que el lenguaje gráfico y el entorno completo son intuitivos y productivos. Nuestro caso de uso principal aquí es desarrollar modelos individuales de componentes.

- NI VeriStand proporciona un entorno de simulación donde podemos intercambiar un componente simulado con uno real simplemente cambiando el mapeo de la señal. La ventaja clave radica en la adaptabilidad y apertura de este ecosistema que se integra perfectamente con LabVIEW, el software MathWorks® Simulink y otros lenguajes.

- La plataforma PXI proporciona los instrumentos que necesitamos en un tamaño pequeño y de gran cantidad de canales en el que podemos confiar.

- El hardware NI CompactDAQ proporciona una solución pequeña y robusta para medidas condicionadas. Su fácil integración con LabVIEW lo convierte en una opción común en todo nuestro laboratorio.

Éxito del sistema

Nuestra simulación modular de trenes es la primera en la industria y ofrece un valor significativo a nuestros clientes. Los trenes pueden ser tan complejos como los aviones de pasajeros, pero se producen en un entorno de bajo volumen y gran variedad, ya que cada cliente tiene requisitos únicos. Nuestra estrategia de pruebas de gemelos digitales de alta calidad:

- Reduce los costos, ya que identifica los problemas al principio del proceso de diseño antes de que se vuelvan sistémicos: esto puede ahorrar una fortuna en pruebas físicas y rediseños de productos en etapas finales

- Acorta el tiempo de comercialización con la puesta en marcha de la verificación del diseño reducida a solo unas pocas semanas: esta es una mejora significativa

- Mejora la calidad al identificar defectos particulares que no se habrían detectado con pruebas tradicionales o físicas

Nuestra capacidad para probar prácticamente cada nueva configuración de componentes nos permite llevar al mercado productos altamente complejos y altamente personalizados sin temor a reducir la calidad y a un precio competitivo.

Desarrollo futuro

Nuestro objetivo es proporcionar gemelos digitales de nuestros vehículos no solo para toda nuestra compañía, nuestros clientes y nuestros proveedores, desde las primeras ideas hasta el desmantelamiento del vehículo. Nuestra capacidad para introducir pruebas al inicio del ciclo de diseño contribuirá a que los defectos se detecten lo antes posible en el proceso de diseño, lo que mejorará la calidad del tren, ahorrará tiempo y ahorrará dinero. Para lograr este objetivo, debemos escalar el acceso de nuestro modelo a miles de ingenieros en Siemens y potencialmente a miles más en nuestros proveedores, grupos de mantenimiento, socios y clientes.

El acceso a un entorno de pruebas simulado para que cada ingeniero lo use para el desarrollo dará como resultado un tren mejor y más confiable y clientes y usuarios más satisfechos con nuestros productos.

Información del autor:

George Kaehler,

Siemens Mobility GmbH